在今后的焊接工作中,如何避免这些缺陷的发生?......

2023-10-23

大型球墨铸铁曲轴的结构复杂,其主要特点是体长、壁厚、曲拐多、质量大和热节多而分散等。缩孔、缩松缺陷,主要存在于主轴颈与连杆颈的重叠部位,即曲柄与轴颈交接处内部。缩孔与缩松是较难克服的主要缺陷,严重影响着曲轴质量。

一、产生缩孔、缩松的主要原因

球墨铸铁的缩孔、缩松倾向比灰铸铁大,在凝固过程中,共晶转变需要在较大温度区间内完成,存在一个较宽的固、液相共晶凝固期。共晶凝固主要以体积凝固方式进行,即内外几乎是同时进行的“粥状”凝固。在“粥状”凝固过程中,缺乏方向性凝固时逐层补缩的条件,加上共晶较细小,晶间通道狭窄,外来液体难以进入而起补缩作用。存在于共晶团之间的少量残余液体在最后凝固时,由于得不到外来液体的补缩,极易形成晶间缩松与宏观缩孔、缩松。

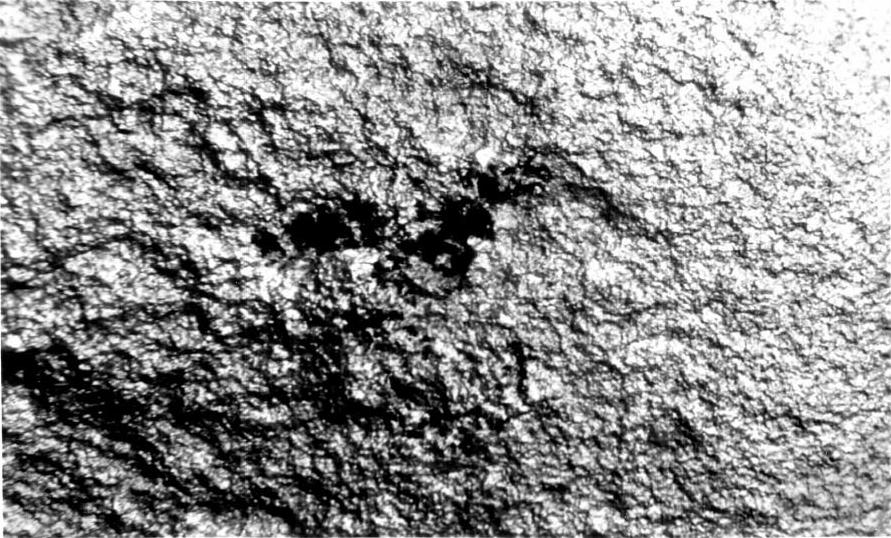

这种缺陷较难用冒口补缩来消除。晶间显微缩松多分布在整个铸件断面上,而宏观缩松存在于铸件“热节”最后凝固部位。大型曲轴的结构特性使得“热节”多而分散,补缩难度就更大。曲轴主轴颈与连杆颈的重叠部位是厚度最大、最后凝固的“热节”处,更不便于用冒口进行补缩,所以易产生内部缩孔、缩松缺陷。大型球墨铸铁曲轴,在该部位产生的缩孔、缩松缺陷,如图4-25所示。

球化处理后,球状石墨立即从铁液中析出,随着铁液温度的逐渐降低,石墨逐渐长大,数量不断增多,会产生石墨化膨胀。在共晶凝固期间,由于是“粥状”凝固,使得铸件表面的凝固层较薄,不能建立起有足够强度的凝固外壳,以抑制石墨化膨胀。如果铸型刚度不够,会使型腔尺寸向外扩大,由此将导致缩孔、缩松的体积增加。

此外,由于化学成分的选择及控制不当、球化处理使铁液的过冷度增加和孕育处理效能差等原因,会降低石墨化程度,形成碳化物,增大收缩倾向等。

图4-25 内部缩孔、缩松缺陷

二、防止产生缩孔、缩松的主要对策

1.选择合适的化学成分

如前文所述,各主要元素的选择必须适当。碳当量高,可使缩孔、缩松的倾向减小;但碳当量过高,则会产生石墨漂浮和降低力学性能等。一般采用过共晶铸铁,碳当量不大于4.6%。具体碳当量的选定,要根据曲轴技术条件、结构特性、生产工艺及生产条件等因素而定,一般控制范围为4.3%~4.6%。为了尽量利用石墨化膨胀的自身补缩作用,碳当量可取上限。锰易形成碳化物,促使产生缩孔、缩松,故力求降低锰的质量分数(小于0.4%)。磷、硫的含量越低越好。

镁是阻碍石墨化、稳定碳化物的元素;稀土残余量过高,会使“白口”倾向增大,促使产生缩孔、缩松缺陷。所以在能保证球化良好的前提下,应尽量降低镁和稀土的残余量。

2.提高铸型刚度

球墨铸铁在球化处理后的凝固过程中,球状石墨的析出及其长大,会产生石墨化膨胀。此时可充分利用这种膨胀的有利因素来起到自身补缩的作用。因此,必须提高铸型的刚度,使其大于石墨化膨胀力,这样可抑制石墨化膨胀,避免铸型尺寸发生变化而使铸件尺寸变大,达到自身补缩的目的,使结晶组织更加致密,从而可减少甚至消除内部缩孔、缩松缺陷。

提高铸型刚度的主要措施有:

1)提高铸型的紧实度。小型曲轴湿模造型,铸型表面硬度应在90(B型硬度计)以上;大型曲轴用呋喃树脂砂时,应设计专用的大型震实台。

2)采用砂衬金属型铸造。

3)大型曲轴要设计具有足够强度和刚度的专用砂箱,以便于合箱紧固等。

3.采用卧浇竖冷浇注位置

球墨铸铁曲轴铸造工艺中的加工余量、工艺补贴量、浇注系统和冒口等的设计,对防止产生缩孔、缩松有着重要作用,而浇注位置的影响尤为显著。在流水生产线上大量生产的小型曲轴时,可采用卧浇卧冷浇注位置,对化学成分等方面进行严格控制,即可完全获得无缩孔、缩松等缺陷的完好铸件。但对于结构复杂的大型曲轴,则须采用卧浇竖冷的浇注位置。曲轴的功率输出端处于竖冷位置的下端,使该端在较大静压力的作用下进行结晶,可获得细致的结晶组织。竖冷位置的顶端设有球形顶冒口,浇注系统设在顶冒口端,铁液经过冒口充满型腔,使冒口内的铁液温度保持最高,提高了补缩功能,可显著减少缩孔、缩松缺陷。

必须指出,结构复杂的大型曲轴,如果采用低压铸造工艺,充分发挥低压铸造的优点,在克服缩孔、缩松和夹渣等缺陷方面有着独特的功效,这是普通重力铸造所达不到的。

如果采用砂衬金属型低压铸造工艺,其功效会更好。

4.提高孕育效能

由于孕育处理不当或孕育处理后停留时间过长等因素的影响,致使孕育效果差,“白口”倾向增大,甚至在金属基体中出现游离渗碳体,导致产生缩孔、缩松缺陷。

大型曲轴经球化处理后,应采用高效、长效复合孕育剂进行大孕育量、多频次的孕育处理,以防止孕育衰退,使结晶组织致密,获得最佳的孕育效果,减小或消除缩孔、缩松缺陷。

5.适当加快冷却速度

适当加快铸件的冷却速度与减小合金的凝固温度范围具有同样的作用,都将使铸件中心补缩停止时的不完全凝固区域缩小。即可缩小铸件中心的“粥状”凝固区域,使铸件截面上的温度梯度增大,促进方向性凝固,增强补缩作用,消除局部“热节”,减少缩松的产生。同时使晶核的析出速度加快,促进连续的、分散很少的细小等轴晶体的形成,使结晶组织致密,并使析出的石墨形态细化等。所以,适当加快铸件的冷却速度是提高铸件致密性,防止产生内部缩孔、缩松的有效措施,已在实际生产中被广泛采用。

适当加快曲轴冷却速度的主要方法如下:

1)采用砂衬金属型铸造,可适当加快整根曲轴的冷却速度。

2)设置冷铁。大型曲轴采用砂型铸造时,铸型刚度的提高有限。此外,曲轴的结构复杂、壁厚不均、“热节”多而分散,完全依靠自身补缩来达到内部无缩松缺陷是有些困难的。所以在曲柄与轴颈重叠部位所形成的“热节”区域等,应设置冷铁或砂衬串水冷铁,以减小或消除缩松缺陷,或将轻微缺陷由重要部位移至相对不太重要的部位。

3)采用铬铁矿砂、铁屑砂和铸型卧浇竖箱后,向铸型喷水等方法。

6.控制浇注温度

浇注温度对缩孔、缩松的影响表现在两个方面。降低浇注温度,一方面可减小液态收缩量,对防止产生缩孔、缩松是有利的。但另一方面,却会使冒口的补缩条件恶化,降低补缩功能,并会由于流动性的降低,容易产生冷隔、浇不足、夹渣和气孔等缺陷。尤其是对于薄壁铸件,由于浇注温度过低,冷却速度加快,容易出现碳化物等,使铸造应力增加,甚至会产生裂纹。如果浇注温度过高,虽能提高铁液的流动性,改善冒口的补缩条件,提高补缩效能,并能减少夹渣、气孔等缺陷。但会使铁液的液态收缩量增加,也易产生缩松。所以应根据曲轴的结构特性等因素,选择合适的浇注温度。大量生产的小型曲轴的浇注温度一般为1330~1360℃,大型曲轴的浇注温度为1320~1340℃。

有关典型铸铁件铸造实践的文章

圆板牙热处理工艺的制定应依据材料的淬透性和晶粒长大的倾向、球化组织的级别和具体的技术要求等,选用符合要求的热处理设备。图3-519CrSi钢制造的大板牙图3-519CrSi钢制造的大板牙图3-52大型圆板牙用淬火套圈2.柴油机摆臂轴淬火剥落裂纹和防止措施柴油机摆臂轴采用45钢制作,热处理技术要求整体硬度为50~55HRC,马氏体级别小于3级,回火充分。......

2023-06-24

图19-10所示为MQ8240型曲轴磨床,适用于大批量磨削各种曲轴。重型的船用曲轴,质量为71t,长为8.03m。图19-11所示为MK82125型数控曲轴磨床,可磨削工件最大质量为10t,其主要参数及规格见表19-1。图19-11 MK82125型数控曲轴磨床数控磨床是以二进制数字信号作为控制器的输入参数,输入参数以控制程序的形式输入控制器,并发出脉冲指令驱动步进电动机经丝杠实现工作台的进给运动,获得精确的加工精度。......

2023-06-28

现将几种常见的混凝土缺陷产生原因及补救方法分述如下。(二) 蜂窝在混凝土中只有石子聚集而无砂浆的局部地方称为蜂窝。断面小、钢筋密、振捣器操作比较困难的部位,往往因为漏振或振动不够以及混凝土坍落度过小,或因模板接缝浆等,都容易出现蜂窝。产生的原因是混凝土坍落度过小,被稠密的钢筋卡住,或者是浇筑时漏振,接着又继续浇筑其上面的混凝土。......

2023-06-29

由于缺陷综合整治辩证法的四种分析法具有互补性,在使用过程中需要利用这种互补性,才能获得最大的效益。由于它们具有某些相同的作用,又可以作为分析结论时相互验证的工具。图8-12 外手柄2.缺陷综合整治辩证法运用的技巧就注塑模设计而言,一般是在模具结构分析阶段,应对注塑件缺陷进行预期分析。......

2023-06-30

数字制造是实现智能制造的基础与手段,而智能制造是数字制造的提升。数字制造过程以信息处理为核心,而智能制造过程以智能学习与推理为核心。数字制造系统在环境异常或使用错误时无法正常工作,而智能制造系统则具有容错功能。......

2023-06-23

工作中应严格控制其含氧量。动火管理是为防止火灾和爆炸事故发生而设定的管理制度。在禁火区内,需动明火,必须办理动火申请手续,采取有效的防范措施,经过审核批准,才可动火。一级动火必须由要求进行焊接、切割作业的车间或部门的主要负责人填写动火申请表,报厂主管防火工作的保卫或安全部门审批。二级动火由要求执行焊割的部门填写申请表,经单位负责防火部门现场检查,确认符合动火条件并签字后,交动火人执行动火作业。......

2023-07-02

常见的回火缺陷有硬度过高或过低、硬度不均匀,以及回火产生变形及脆性等。显然对这些问题,可以采用调整回火温度等措施来控制。要避免回火后变形,或采用多次校直多次加热,或采用压具回火。此外,高碳钢件在回火时,如果加热过快,则表面先回火,比容减少,产生多向拉应力,从而产生网状裂纹。因此,防止脆性的出现,应正确选择回火温度和冷却方式。......

2023-06-24

相关推荐