提高汉字书写速度的方法很多,必须强调的是,无论采取何种方法加快钢笔字的书写速度,都必须以准确清晰为基础,以约定俗成为原则,以传统行草为借鉴;快,但不破坏汉字书写的规范化,不能影响一般人的正常阅读。任何难以辨认、影响阅读的写法,都是钢笔字快写所不取的。......

2023-07-30

从铸铁凝固的特性可以看出,铸铁的力学性能除与其化学成分有关以外,还在很大程度上取决于铸件的冷却速度。相同的化学成分,由于冷却速度不同可获得不同的组织,从而具有不同的性能。适当加快铸件的冷却速度,不但可使铸件截面上的温度梯度增大,促进方向性凝固,增强补缩作用,而且有利于加强石墨化膨胀的自身补缩能力,减少内部缩孔、缩松缺陷。还能使晶核的析出速度加快,促使形成连续的、分枝很少的细小等轴晶体。由于铸件的凝固时间缩短了,相应地抑制了可能发生的石墨变态和石墨飘浮等问题。

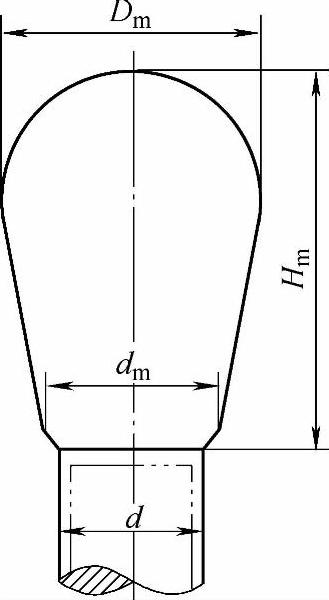

图4-13 球形顶冒口

总之,采取一定的措施、适当加快冷却速度,能促进珠光体基体的形成,细化晶粒,使铸件具有较高的强度和致密性。在曲轴生产中,可采取以下措施提高冷却速度。

1.砂衬金属型铸造

用金属型铸造铸铁件,能显著提高铸件的致密性,但当控制不良时,容易使铸件硬度过高、加工困难,甚至产生“白口”、裂纹等缺陷,故其应用受到了很大的限制。如果在金属型的工作面上衬一层一定厚度的型砂(如酚醛树脂砂射砂成形和流态砂等),则可缓和初期的激冷作用,完全能避免上述缺陷,又可达到适当提高铸件致密性的目的。

根据具体条件,球墨铸铁曲轴可采用砂衬金属型铸造。砂衬层的厚度直接影响着铸件的激冷程度,覆砂层厚度越小,激冷效果越好,但会给实际造型操作带来困难;砂层厚度增加,则会使激冷效果降低。根据曲轴的结构特点,砂层厚度一般为6~12mm,在此范围内可获得较好的效果。

2.冷铁的应用

由于大型球墨铸铁曲轴具有结构复杂、尺寸大、质量大、壁厚、曲拐多、“热节”分散等特点,不能全用冒口进行补缩和实现方向性凝固。因此,在最后凝固的局部区域,如曲拐臂与主轴颈、连杆轴颈的重叠区域等,容易产生内部缩松缺陷,即使利用石墨化膨胀而形成的自身补缩作用,也很难将其全部消除。

在这些区域设置外冷铁是最有效的措施。由于冷铁的激冷作用可加快冷却作用,消除“热节”,细化结晶组织,提高强度,故被广泛采用。冷铁厚度可取被激冷处铸件壁厚的50%~70%。冷铁材料有铸铁、铸钢等。以石墨板材制成的冷铁最为适宜,激冷效果最佳。在曲柄销部位,也可设置衬砂串水冷铁,注意控制串水流量,稳定激冷效果。

3.铬铁矿(或钛铁矿)砂

受曲轴结构的影响,对于设置外冷铁较为困难的部位,如轴颈是中空结构等,则砂芯可用铬铁矿砂或钛铁矿砂制成。它们可以起一定的激冷作用,不受铸件形状的限制,并能防止发生渗透性粘砂,故被广泛应用,效果较好。

4.铸型喷水冷却

大型球墨铸铁曲轴浇注的铁液量多,冷却缓慢,为适度加快冷却速度,竖箱后应用喷水管沿铸型自下而上逐面喷水,持续时间约40~80min。这样可以加快砂层向外的传热速度,起到加快曲轴凝固和冷却的作用。应根据具体情况,适当控制喷水速度、流量和时间等因素,以获得预期效果。

有关典型铸铁件铸造实践的文章

提高汉字书写速度的方法很多,必须强调的是,无论采取何种方法加快钢笔字的书写速度,都必须以准确清晰为基础,以约定俗成为原则,以传统行草为借鉴;快,但不破坏汉字书写的规范化,不能影响一般人的正常阅读。任何难以辨认、影响阅读的写法,都是钢笔字快写所不取的。......

2023-07-30

单击工具栏内的速度和加速度图标,出现对话框,如图21-19所示。单击对话框内的选项卡,选择,选择后,3个参数的状态由改为。在栏内选择,如图21-27所示;在栏内选择,如图21-28所示。图21-25 速度、角速度和加速度随时间变化的曲线图21-26 对话框图21-27 对话框图21-28 纵坐标栏内选择图21-29 History历程制表栏下显示的内容更新单击对话框内的按钮,出现曲线框,绘制出速度和加速度变化关系曲线,如图21-30所示。图21-30 速度和加速度变化关系曲线......

2023-07-01

③变速跑变速跑是指在跑的过程中,慢跑与中速跑交替进行的一种跑步方法。变速跑可有效提高心肺功能及速度素质。变速跑可根据锻炼者的实际情况随意改变跑速,并随锻炼水平的提高,中速跑的距离和慢速跑的距离应有改变,运动量也不断变化。变速跑不但能够有效地提高肌肉有氧代谢的能力,而且也能积极地改善肌肉进行无氧代谢的活动,这不仅对一般耐力发展有好处,而且也能够提高机体的速度耐力素质,对提高人体机能大有益处。......

2023-11-22

图3-19钢的理想淬火冷却速度常用的淬火介质有水、盐水或碱水溶液及各种矿物质油等。等温淬火后的组织是下贝氏体,其强度、硬度较高而且韧性良好。......

2023-06-24

为解决快速精确定点问题,AutoCAD提供了一些辅助绘图工具,包括捕捉、栅格、正交、极轴、对象捕捉、对象追踪等。利用这些辅助工具,能提高绘图精度,加快绘图速度。图4-4“对象捕捉”快捷菜单图4-5快速使用对象捕捉“对象捕捉”工具栏提供了以下捕捉对象的模式。......

2023-09-18

FS-0iD可选择每分钟进给和主轴每转进给两种进给速度单位,其指定方法如下。如不需要线速度恒定控制时,应通G97指令撤销,其指令的格式如下:G97指令生效后,主轴重新回到转速指定方式,S单位恢复为r/min。由于主轴转速受到机械结构、电动机转速等方面的限制,为了防止转速值超过机床允许值,需要通过G92或G50指令限制主轴最高转速,以保证加工的正常进行。......

2023-06-25

为了提高和保证加工精度,可以通过采取一定的工艺措施和其他方法来减少或消除这些误差对加工精度的影响。图3-18 刀具转位误差的转移5.就地加工法有些零件或产品的精度在加工和装配中难以达到或者根本不可能,如果采用就地加工法,就有可能很快地解决看似非常困难的精度问题。......

2023-06-25

但冷却介质流量的改变会影响窑内压力制度,控制不当易干扰烧成带温度、气氛制度。为降低冷却带下部温度,有的隧道窑在冷却带中部近窑车台面处开孔,向窑道内送入冷空气。热风抽出孔安排的数量应保证冷却带窑道内抽鼓风量平衡,布置的位置与冷却系统的安排有关。(二)间接冷却结构与设备间接冷却是指冷却介质不进入窑道的冷却方法,如间壁道、二层拱、间冷管道等。对于一些老、旧隧道窑还设有一些间接冷却结构,如余热锅炉等。......

2023-10-11

相关推荐