由于冒口不设置在铸件的“热节”上,因此有利于消除冒口根部的缩孔、缩松缺陷。2)浇注系统要设置在铸件的薄壁部位,尽量使铸件各部位的温度分布趋于均匀,减小温差,以避免局部过热。因此要特别注意,内浇道根部、冒口根部与铸件几何“热节”不能重合。4)冒口颈的形式宜短、薄、宽。采用封闭式浇注系统,各部分断面积的比例为A3∶A2∶A1=1∶2.8∶1.13。......

2023-07-02

一、浇注系统

1.内浇道位置的选择

曲轴浇注系统中的内浇道位置一般选在冒口端,铁液首先进入冒口,然后流入型腔。这种集中浇入方式可使冒口内的温度最高,曲轴从冒口端至尾端有较明显的温度梯度,促成方向性凝固,有利于增强补缩,减少内部缩松缺陷。

另一种方案是沿曲轴的一侧,将内浇道设在每个曲柄部位的分散浇入方式,使铸型内的温度分布趋于均匀。但这种方案增加了各轴颈处的过热程度,可能导致内部缩松位置扩展到各轴颈或轴柄颊部。实践证明,这种分散浇入方式不宜采用。

2.充型速度

大型曲轴具有体长和结构复杂等特点,充型速度的选择尤为重要。影响充型速度的因素较多,如浇注温度、充型压力、浇注系统中的最小截面积和铸型阻力等。在确保浇注铁液平稳流动的前提下,宜采用比灰铸铁件快的充型速度。例如,净重1.5~2t的较大型曲轴,其充型时间约为40~45s。

3.浇注系统各截面积的比例

为了提高浇注系统的挡渣能力,宜采用封闭式系统,各截面积的比例参考值为

A3∶A2∶A1=1∶1.5∶1.2

如果采用过滤网,则有

A3∶A2∶A4∶A1=1∶1.5∶1.1∶1.2

式中 A3——内浇道截面积;

A2——横浇道截面积;

A1——直浇道截面积;

A4——过滤网处截面积。

如果采用半封闭式或开放式浇注系统,虽能使铁液在铸型中流动得较平稳、无冲击等,但挡渣能力较差。

4.提高挡渣能力

球墨铸铁经球化、孕育处理后,产生的渣量较多,故须提高浇注系统的挡渣能力。如采用茶壶嘴式浇注包、设有过桥挡渣板和提塞的大型浇注箱,增设集渣包和过滤网等。使铁液在铸型中流动时保持平稳,避免出现冲击、漩涡、喷射、飞溅和卷入空气等现象,防止产生二次氧化渣等。

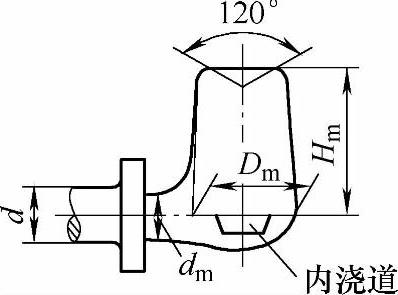

图4-12 侧冒口

二、冒口

根据球墨铸铁曲轴的不同铸造工艺,其冒口形式各异,主要有以下几种。

1.圆柱形侧冒口

采用卧浇卧冷铸造工艺的小型曲轴,一般均采用圆柱形侧冒口。侧冒口设在曲轴端部,如图4-12所示。内浇道与冒口连接,浇注时铁液从内浇道进入冒口,再流入型腔中,以提高冒口内的铁液温度,增强补缩效能。侧冒口尺寸的参考值如下

Dm=(1.3~1.5)d

Hm=(1.2~1.5)Dm

式中 Dm——冒口直径;

Hm——冒口高度;

dm——冒口颈直径;

d——曲轴毛坯直径。

2.球形顶冒口

采用卧浇竖冷铸造工艺的曲轴,均在竖冷位置的顶部设置球形顶冒口,如图4-13所示。冒口尺寸的参考值如下

Dm=(1.2~1.4)dm

dm=(1.1~1.2)d

Hm=(1.2~1.5)Dm

有关典型铸铁件铸造实践的文章

由于冒口不设置在铸件的“热节”上,因此有利于消除冒口根部的缩孔、缩松缺陷。2)浇注系统要设置在铸件的薄壁部位,尽量使铸件各部位的温度分布趋于均匀,减小温差,以避免局部过热。因此要特别注意,内浇道根部、冒口根部与铸件几何“热节”不能重合。4)冒口颈的形式宜短、薄、宽。采用封闭式浇注系统,各部分断面积的比例为A3∶A2∶A1=1∶2.8∶1.13。......

2023-07-02

图5-22 所示为不同速度下弹体和装药的平均过载变化曲线。图5-23 所示为不同着靶速度下对装药最终裂纹分布的影响,弹体着靶速度为400 m/s 时,装药基本没有出现裂纹损伤区,单元最大裂纹宽度为0.14 mm,说明较低的着靶速度几乎不会使内部装药产生损伤。随着弹体着靶速度的增加,装药裂纹区域扩大,损伤度增加,尾部装药更容易受拉伸波作用产生横向裂纹。着靶速度为700 m/s 和800 m/s 时装药的损伤度分别为1.84%和2.05%。......

2023-06-27

长江干线港口危险化学品年吞吐量达1.7亿吨、超过250种,且运输量仍以近10%的速度增长。在战略层面为推动长江经济带高质量发展提供了基本指引,也为系统保护长江水资源、应对新形势下水资源安全的重大挑战提供了重要指导思想和原则。测试结果表明,输送机的传输速度对于RFID 应答器成功读取包装上的标签信息的平均次数有重要影响。此外,传送带上输送的产品类型、包装类型、包装形状均对RFID 应答器成功读取标签的平均数量有显著影响。......

2023-06-21

在Lyocell纤维的干喷湿纺工艺中,纤维强度还受到冷却条件的影响,冷却时间短往往会影响所形成的结晶的数量和完整性,换言之,冷却得当,则形成较多、较完善的晶体,纤维的强度就高,反之亦然。在冷却时间和纺丝速度两种因素的共同作用下,纤维强度会在某一条件下出现一个最高值。......

2023-06-25

如图6-13所示的薄板工件,由于工件本身有形状误差,用电磁吸盘吸紧时,工件产生弹性变形,磨削后松开工件,因弹性恢复工件表面仍有形态误差(翘曲)。解决办法是在工件和电磁吸盘之间垫入一橡皮,当吸紧时,橡皮被压缩,工件变形减小,经几次反复磨削,逐渐修正工件的翘曲,将工件磨平。......

2023-06-29

液压系统的漏油对一些在高温、易燃、易爆条件下工作的液压设备来说,还有引起火灾和爆炸的危险。液压系统的漏油对经济建设也有很大影响。因为液压功率为压力与流量的乘积,而漏油使两者同时降低,所以经济效益受到很大损失。液压系统的漏油,表现出设备的设计制造技术水平落后,直接影响了出口产品的声誉。......

2023-06-23

结果是,所有供应商所送的纸箱,在入仓前,检测空箱抗压强度指标时,全部不达标。我们将7款不同楞型的瓦楞纸箱,按国家标准规定,放入温度23℃、相对湿度50%的恒温恒湿试验箱中24小时,然后迅速测量它们所受的压力峰值及变形量,并自动记录下这些数据。而对双瓦楞纸箱而言,如苛求抗压强度时,应优选AB或BC楞,而E楞与其他楞型的组合,不应考虑其中。......

2023-06-27

可是,轮子在各个文明中几乎都是被独立发明的,同样的发明程序被重复了几百次、几千次。文字的出现改变了这种情况。人类文明借由文字的发明与运用才进入另一个阶段。不过,文字的发明有其特殊限制。文字是一套共享的符号系统,必须要发明符号,而且这些符号的对应意义要让大家普遍接受并认同。古文明发展出文字系统后,大多很快就采取表音的原则,形成了表音文字。美洲的玛雅文化有没有文字系统?......

2023-08-28

相关推荐