图4-15箱盖的浇注位置2. 确定分型面的原则铸件应尽可能放在一个砂箱内,或将重要加工面和加工基准面放在同一砂箱中,以保证铸件的尺寸精度。......

2023-06-24

铸造曲轴浇注位置的选择,主要与曲轴大小、结构特点及数量等因素有关。常用的浇注位置有以下几种。

1.卧浇卧冷工艺

汽车发动机等的小型球墨铸铁曲轴,为适应大量流水生产的要求,一般采用卧浇卧冷的浇注位置。为了确保质量,须从化学成分的选择、浇冒口系统的设置等方面采取相应措施。

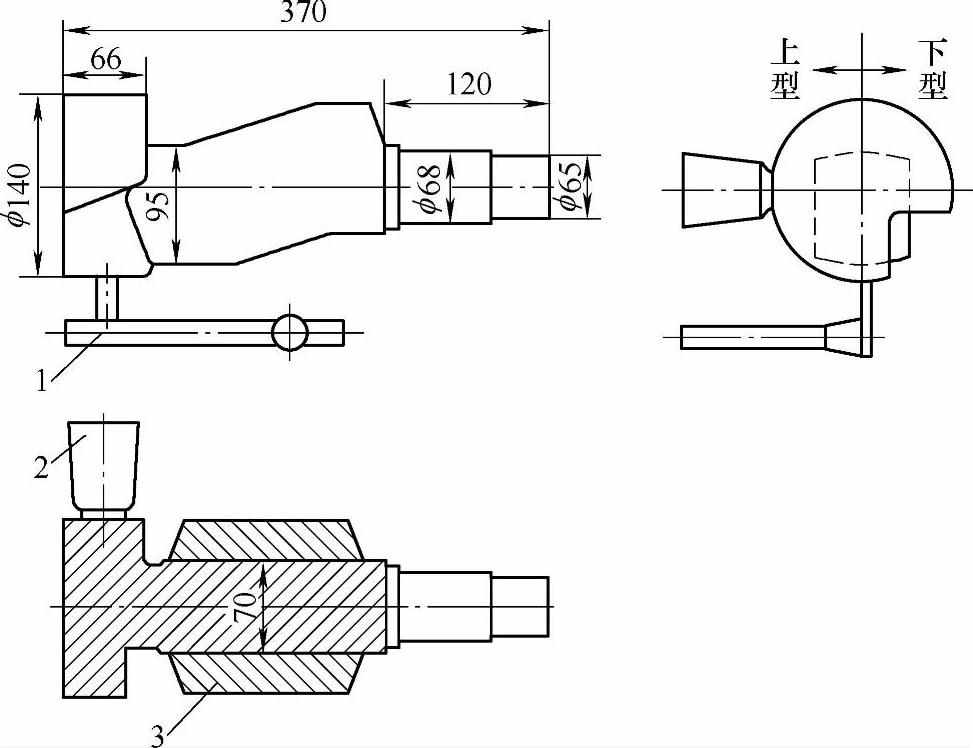

图4-5所示为小型曲轴铸造工艺简图。曲轴质量为QT600-3,毛重20kg。采用卧浇卧冷工艺,浇冒口系统及冷铁设置等如图中所示。为确保本体性能,加入了少量的铜。其化学成分为:w(C)=3.78%,w(Si)=2.48%,w(Mn)=0.11%,w(P)=0.048%,w(S)=0.014%,w(Cu)=0.52%,w(RE)=0.036%,w(Mg)=0.049%。铸态力学性能为:抗拉强度Rm=782MPa,伸长率A=6.4%,硬度为260HBW。铸态金相组织如图4-6所示,球化率为90%,基体为珠光体+少量铁素体。

图4-5 小型曲轴铸造工艺简图

1—浇注系统 2—冒口 3—冷铁

2.卧浇竖冷工艺

采用卧浇竖冷的浇注位置时,曲轴的功率输出端处于竖冷位置的下端,使该端在较大静压力的作用下进行结晶,以减少铸造缺陷,有利于保证该端的质量。

图4-6 小型曲轴铸态金相组织(×100)

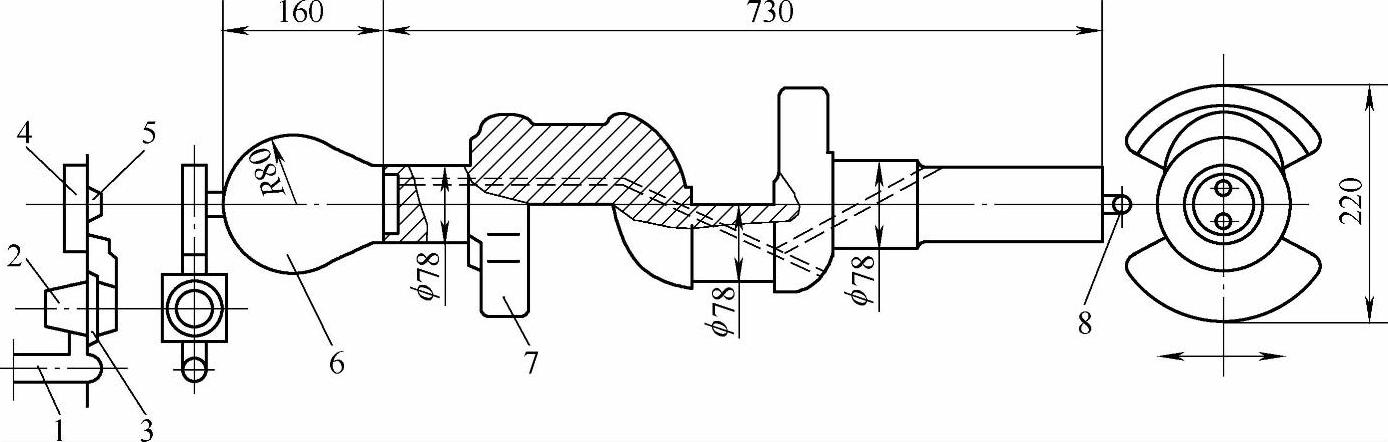

图4-7所示为小型动力机球墨铸铁曲轴铸造工艺简图。该曲轴的材质为QT600-3,主轴颈尺寸为φ78mm,总长730mm。采用卧浇竖冷浇注位置,在曲轴竖冷位置上端设有球形冒口,球形半径为80mm。采用过滤网缓冲式浇注系统,提高了除渣能力。铁液由内浇道流经冒口进入型腔中,使冒口内的铁液温度最高,充分发挥了冒口的补缩功能,获得了良好的效果。曲轴成品如图4-8所示。

图4-7 小型动力机球墨铸铁曲轴铸造工艺简图

1—直浇道 2—集渣包 3—过滤网 4—横浇道 5—内浇道 6—球形冒口 7—曲轴 8—出气孔

图4-8 小型动力机曲轴

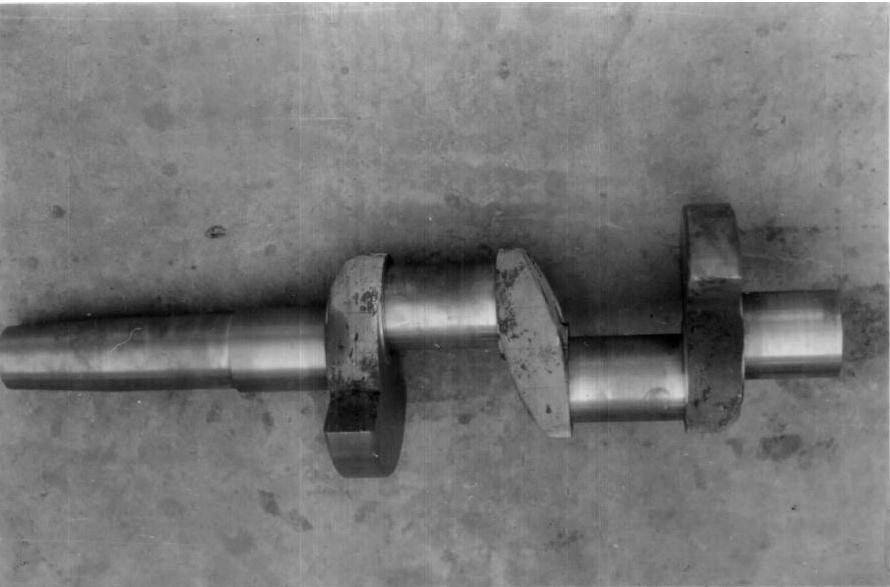

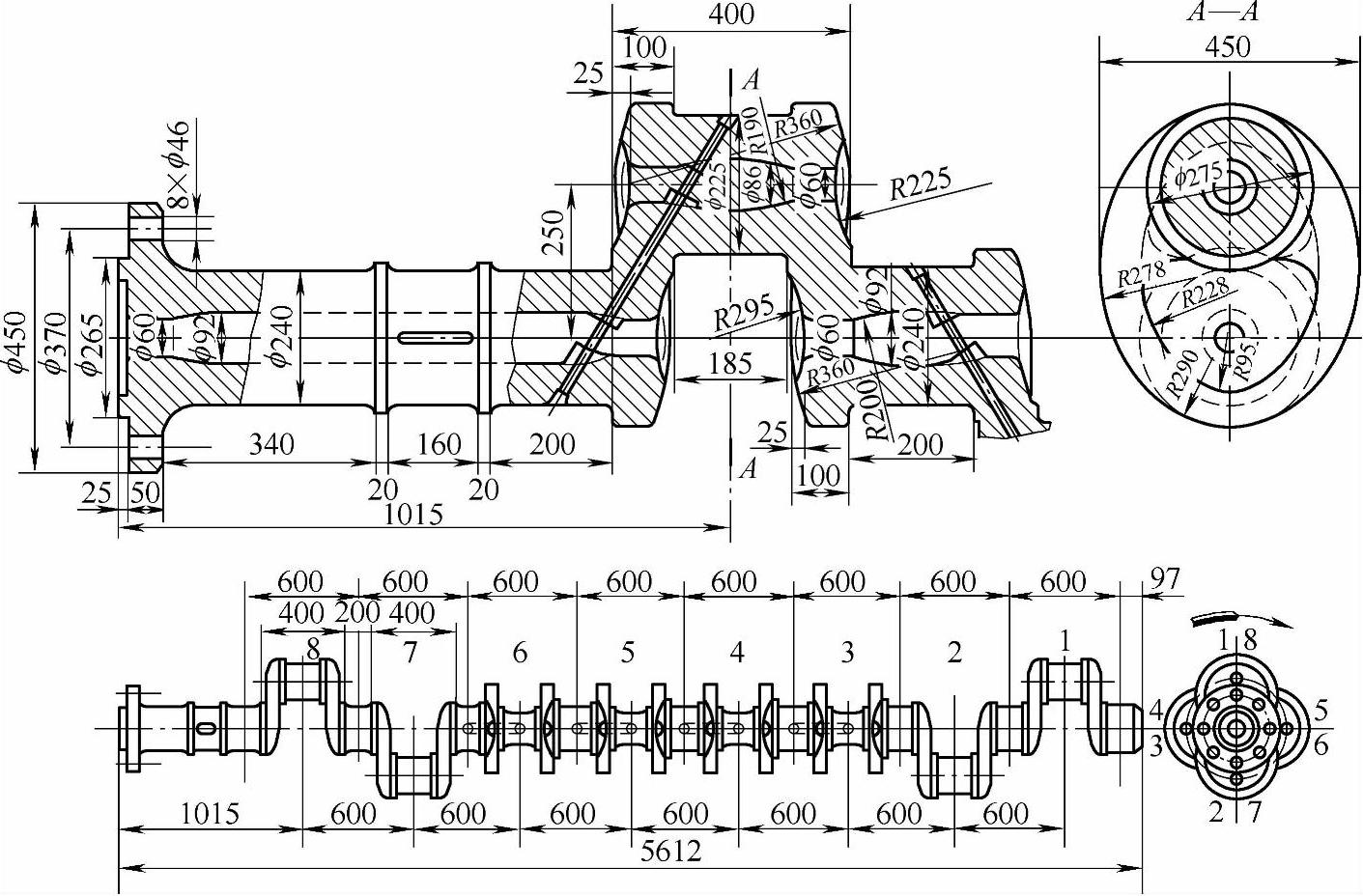

目前,国内生产的较大型球墨铸铁曲轴主要有6120型、6160型、6300型(1000马力)、2000马力和4000马力中速柴油机曲轴等。国内某厂曾试制了350中速柴油机的大型球墨铸铁曲轴,如图4-9所示。其材质为QT600-3,主轴颈尺寸为φ240mm,连杆轴颈尺寸为φ225mm,总长5612mm,毛重约4t。

该曲轴采用卧浇竖冷的浇注位置,如图4-10所示。曲轴的功率输出端处于竖冷位置的下端,使该端在较大静压力的作用下进行结晶,既可获得较为细致的结晶组织,还可减少铸造缺陷,更有利于获得完好的曲轴。

从图4-10中可以看出,在竖冷位置的曲轴顶端设有球形顶冒口,半径为250mm,冒口总长700mm。铁液通过设在冒口两侧的浇注系统进入冒口充满型腔,使冒口内的铁液温度保持最高,提高了补缩功能。采用特制的大型浇注箱8,设置拔塞9。在浇注系统中设有集渣包1,用来提高除渣能力,减少夹渣等铸造缺陷。浇注时,整体铸型呈倾斜状态,浇注系统端低,往上倾斜3°~5°,使铁液可以更平稳地充满型腔,减少飞溅现象。铁液充满型腔后,待尾端的出气孔7凝固后,再将铸型旋转93°~95°进行竖冷。为防止曲柄与曲颈重叠部位产生内部缩孔、缩松缺陷,设置了外冷铁5。

图4-9 350中速柴油机的球墨铸铁曲轴

采用上述铸造工艺浇注的350柴油机曲轴毛坯如图4-11所示,经机械加工后质量较好。

卧浇竖冷浇注位置特别适用于大型球墨铸铁曲轴的生产。但需要特制的翻转机构和大型浇注地坑等设施,其生产率较低,不太适合大批量流水生产。

3.竖浇竖冷工艺

对于结构较简单的小型曲轴,可采用竖浇竖冷工艺。这种工艺适用于一箱多型的大批量流水生产。一般采用阶梯式浇注系统,使铁液能较平稳地充满铸型。最上层的内浇道设在冒口部位,以提高冒口内的温度,增强补缩作用。

4.侧浇侧冷工艺

采用垂直分型无箱射挤压D1SA造型线生产小型球墨铸铁曲轴时,可采用侧浇侧冷工艺。此工艺为一箱多型,具有造型速度快、生产率高等优点。

有关典型铸铁件铸造实践的文章

图4-15箱盖的浇注位置2. 确定分型面的原则铸件应尽可能放在一个砂箱内,或将重要加工面和加工基准面放在同一砂箱中,以保证铸件的尺寸精度。......

2023-06-24

浇注成型是在不加压或稍加压的情况下,将液态单体、树脂或其混合物注入模内并使其成为固态制品的方法。浇注成型分为静态浇注、嵌注、离心浇注、搪塑、旋转注塑、滚塑和流延注塑等。静态浇注 静态浇注是浇注成型中较为简便和使用较为广泛的一种方法。离心浇注 离心浇注是利用离心力成型管状或空心筒状制品的方法。在成型增强塑料制品时还可同时加入增强性的填料。......

2023-06-28

温度下降的速率与低温介质输入的状态、流量有关,同时与被冷却的管道的质量有关。根据有关操作的经验,冷却速率在50℃/min左右是比较安全的。对于一特定的管道,则主要取决于冷却速度。系统在预冷期间,如果忽略内外温差引起的传热,LNG由液体转变为气体并排出管路的过程中,所吸收的热量是来自于固体材料。通常需要维持少量的LNG在管内循环,使管道一直处于低温状态。......

2023-06-24

白铜含有高熔点的Ni,均采用感应电炉熔炼。C是白铜合金中的有害杂质元素,熔炼时不宜使用木炭覆盖剂和石墨坩埚。研究表明,熔炼Ni含量较高的白铜时,当熔体与木炭的接触时间超过20min,合金的C含量很容易超过标准限量;用石墨坩埚熔炼普通白铜,一旦熔炼温度超过1400℃,合金的C含量将很快达到0.03%~0.05%甚至更高。白铜在熔炼时还容易吸氢,Ni含量越高,熔体吸气倾向越大。......

2023-06-22

铸件的质量与铸件的工艺过程密切相关,其中影响最大的是铸件的凝固和合金铸造性能。铸造合金的结晶 铸造合金的结晶是通过晶核的形成和晶体的长大这两个相互联系的基本过程来实现的。表3-2 常用合金流动性比较铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。......

2023-06-28

在数控加工中,刀具相对于工件的运动轨迹称为加工路线。在进行数控加工编程时,往往是将整个刀具浓缩为一个点,这就是“刀位点”。进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。......

2023-06-28

岸坡部位的常态混凝土应与碾压混凝土同步施工。变态混凝土是在碾压混凝土拌和物铺料前后和中间喷洒同水灰比的水泥粉煤灰净浆,采用插入式振捣器将其振捣密实。目前,大部土碾压混凝土坝的岸坡常态混凝土均改用变态混凝土。......

2023-06-29

相关推荐