图3-17 L形活塞环单体铸造简图1—直浇道 2—横浇道 3—内浇道 4—冷铁 5—出气孔2.浇注系统L形活塞环的浇注系统有底注式和顶注式两种形式。图3-17所示为底注式浇注系统。......

2023-07-02

1.普通砂型铸造

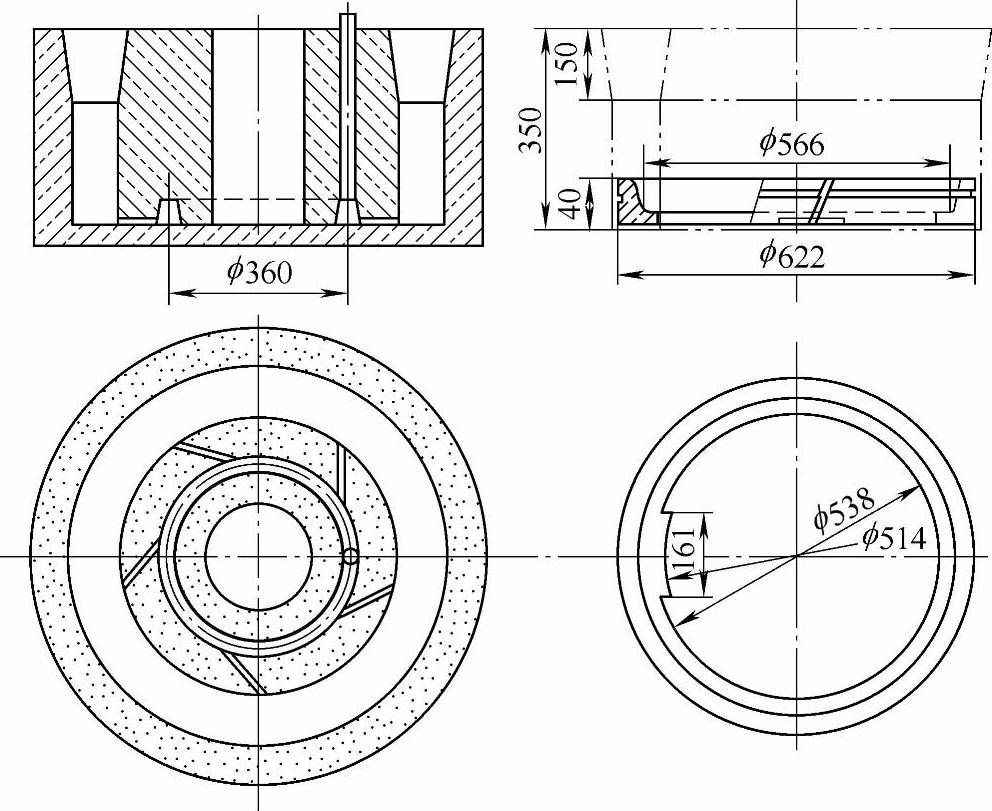

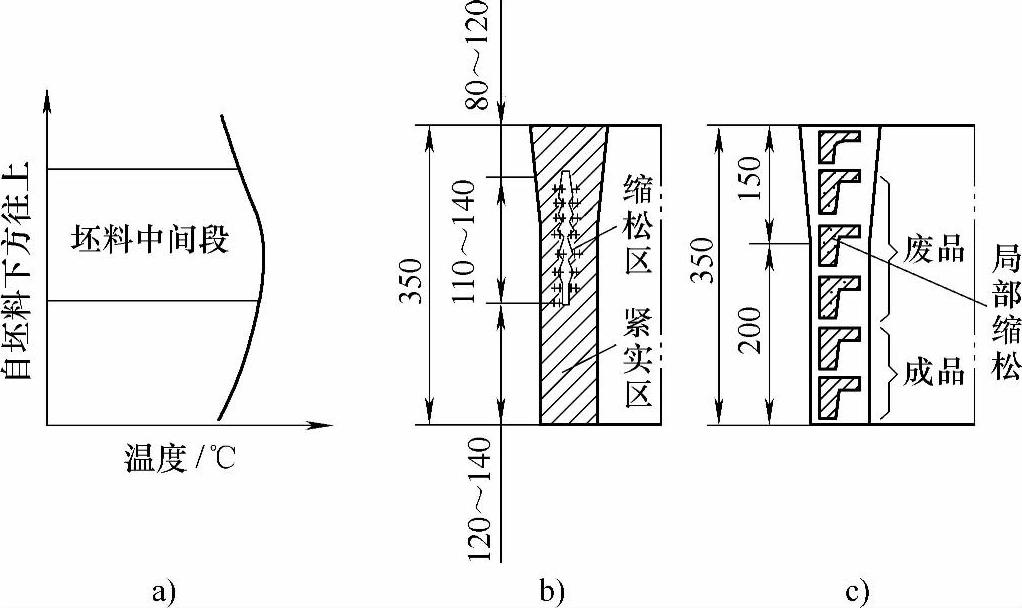

L形活塞环筒形坯料的普通砂型铸造工艺如图3-20所示。坯料总高350mm;采用底注式浇注系统,5道内浇道均匀地分布于环的内圆周上,铸型内的铁液可平稳上升。但环的侧壁较厚,冷却速度较慢,铸型内铁液的温度分布情况、坯料的结晶及机械加工结果如图3-21所示。坯料中间段的温度最高,最后凝固时,由于得不到充分补缩,会产生严重的中心缩松,导致在该处车出的活塞环的内表面上有严重的局部缩松缺陷,坯料的成品率很低。如果改用顶注式浇注系统,并对冒口部分进行保温,则可增强补缩效率,减轻或消除上述缺陷,提高成品率。

图3-20 L形活塞环筒形坯料砂型铸造工艺简图

图3-21 L形活塞环(砂型铸造筒形坯料,底注式)

a)铸型内温度分布示意图 b)坯料结晶示意图 c)坯料加工情况

2.砂衬金属型铸造

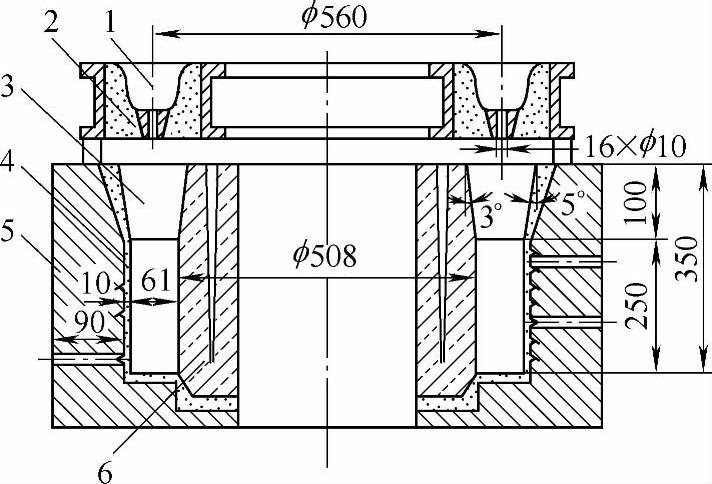

L形活塞环筒形坯料因侧壁较厚,最适合采用砂衬金属型铸造,如图3-22所示。采用雨淋式顶注浇注系统,石墨材料加工而成的内浇道的直径为φ10mm,共16道,均匀分布于环形顶冒口上方。金属型侧壁厚度为90mm,约为铸件壁厚的1.5倍,砂衬厚度为10mm,浇注温度宜控制在1340~1350℃的范围内。浇注完成后,冒口上平面应覆盖保温材料进行保温。由于适当加快了铸件的冷却速度,促进了方向性顺遂凝固,得到了充分的补缩,从而获得了完好的铸件。

图3-22 L形活塞环筒形坯料砂衬金属型铸造工艺简图

1—外浇道 2—石墨材料内浇道(直径为φ10mm) 3—冒口 4—砂衬(厚度为10mm) 5—金属型(厚度为90mm) 6—砂芯

有关典型铸铁件铸造实践的文章

图3-17 L形活塞环单体铸造简图1—直浇道 2—横浇道 3—内浇道 4—冷铁 5—出气孔2.浇注系统L形活塞环的浇注系统有底注式和顶注式两种形式。图3-17所示为底注式浇注系统。......

2023-07-02

图9.12液压仿形刀架1—工件;2—仿形刀架;3—导轨;4—溜板;5—缸体;6—阀体;7—弹簧;8—阀芯;9—样件;10—触销液压仿形刀架的工作原理是:开机前,仿形刀架组合体处在最后位置,伺服阀阀芯8 在其尾部弹簧7 作用下处在最前端,阀控制开口e1=0,e2 为最大。当触销接触样件后,阀芯的运动受到限制而不再前移,阀体6 继续前移,控制开口e1 逐渐增大,e2 逐渐减小,无杆腔压力p2 逐渐增大,刀架组合体向前运动的速度随之降低。......

2023-06-18

环形折弯是指将实体、非实体曲面或基准曲线折弯成环(旋转)形。而“面组”收集器用于辅助选择环形折弯所要折弯的面组,“曲线”收集器则用于辅助选择环形折弯所要折弯的曲线。3.创建环形折弯特征的操作实例创建环形折弯特征的典型操作实例如下。图6-139 添加一个几何坐标系7)在“环形折弯”选项卡中打开“选项”面板,选择“标准”单选按钮。图6-142 完成环形折弯特征......

2023-11-08

说明:1)该模具为切口、拉深、落料等6个工位的级进模结构。2)从制件图分析,该模具采用正装式拉深自动送料机构,开始由手工送料预定位,首次拉深以后的定位,采用压边圈9、整形凸模4和三次拉深凸模5及导正销22插入工序件来实现。3)切开凸模13和落料凸模2均以球面与上模板接触,并以螺塞11、12和1、3调节它们的高度。首次拉深凸模10及二次拉深凸模8利用装在其顶部的斜楔6调节其高度。......

2023-06-26

图7-107 小凸缘无底筒形件图7-108 排样图3.模具结构设计图7-109所示为小凸缘无底筒形件多工位级进模结构。为避免带料上的工序件卡在凹模内,除冲孔和落料外,上模的凹模内均设置了弹性推件装置。4)导正销7除了在底孔翻孔工位上导正定位以外,同时还能防止推件板的压料作用而妨碍翻孔变形。5)本模具的冲孔废料和落料下来的制件均经上模内的孔道逐个地顶出。......

2023-06-26

经分析,决定采用一副多工位级进模冲压。因此制定如下解决方案:图7-33 U形支架弯曲件1)按常规设计,U形件的90°弯曲可一次性完成。图7-36 排样图3.模具结构设计图7-37所示为U形支架级进模结构,该模具特点如下:1)步距较大,因此采用伺服自动送料机构传送各工位间的冲裁与弯曲等工作,并用浮动导料销导料。4)快卸圆形凸模设计。在生产中无需把整副模具从压力机上卸下,可在15min内卸下圆形凸模,大大缩短了维修时间。......

2023-06-26

目前国内激光-MIG复合焊技术的应用程度较低,相关的研究及报道较少,而国外已实现船用钢板T形接头激光-电弧复合焊。上海交通大学激光制造实验室利用引进的高功率CO2激光焊接设备采用激光-MIG电弧复合焊工艺实现了T形接头的双面焊接成形。图4-1-32 激光-MIG复合焊实验装置图4-1-33 T形接头双面焊焊接接头的横截面宏观形貌......

2023-06-26

3.“控制点”选项组“添加点”:单击此按钮,切换“添加点”模式,在该模式中添加点到控制曲线。图3-95 “自由形”属性管理器“捕捉到几何体”:在移动控制点以修改面时将点捕捉到几何体。3)“曲线”:使三重轴与控制曲线上三个点生成的垂直线方向平行。取消此选项的勾选,当选择其他控制点时,三重轴会保持在当前的控制点。4.“显示”选项组“面透明度”:拖动滑动条调整所选面的透明度。......

2023-06-24

相关推荐