5)多用塞尺可用于调节预热枪高度,确定夹具安装位置,测量焊缝的宽度。图4-5-5 预热枪支座图4-5-6 预热枪头到轨面高度2.砂模的安装1)观看砂型的外表有无裂痕或受潮,如有裂痕或受潮则砂型不能使用。2)清理砂模浇注孔浮砂,防止表面浮砂受高温脱落。5)安装夹紧装置时由一人稳住砂模另一人操作扭紧夹具。2)在预热的过程中,要对分流塞进行干燥。......

2023-06-26

用金属型铸造铸铁件,由于加快了铸铁的冷却速度,使其结晶组织细化,能显著提高铸件的致密性和力学性能。但当控制不良,激冷程度过大时,容易使铸件硬度过高、加工困难,甚至产生“白口”、裂纹等缺陷,故金属型铸造的应用受到了很大的限制。如果在金属型的工作面上衬上一层厚度为8~20mm的型砂,则可缓和初期的激冷作用,完全能避免上述缺陷,而且可以达到适当提高铸件致密性、力学性能和防止渗漏的目的,实际应用效果很好。

1.中型活塞

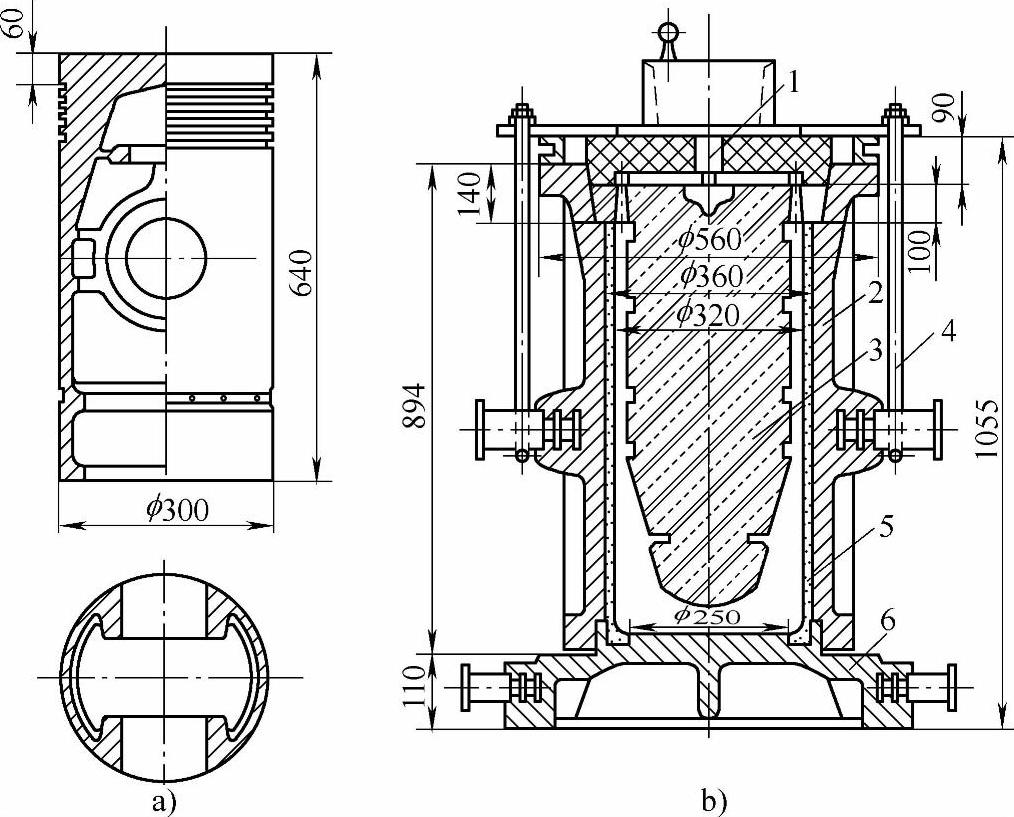

图2-65所示为柴油发动机活塞砂衬金属型铸造零件简图和工艺简图。活塞直径为φ300mm,总长640mm,材质为HT250。采用砂衬金属型铸造工艺,砂衬厚度为20mm。同时采用雨淋式顶注浇注系统。按此工艺铸造效果较好。

2.大型活塞裙

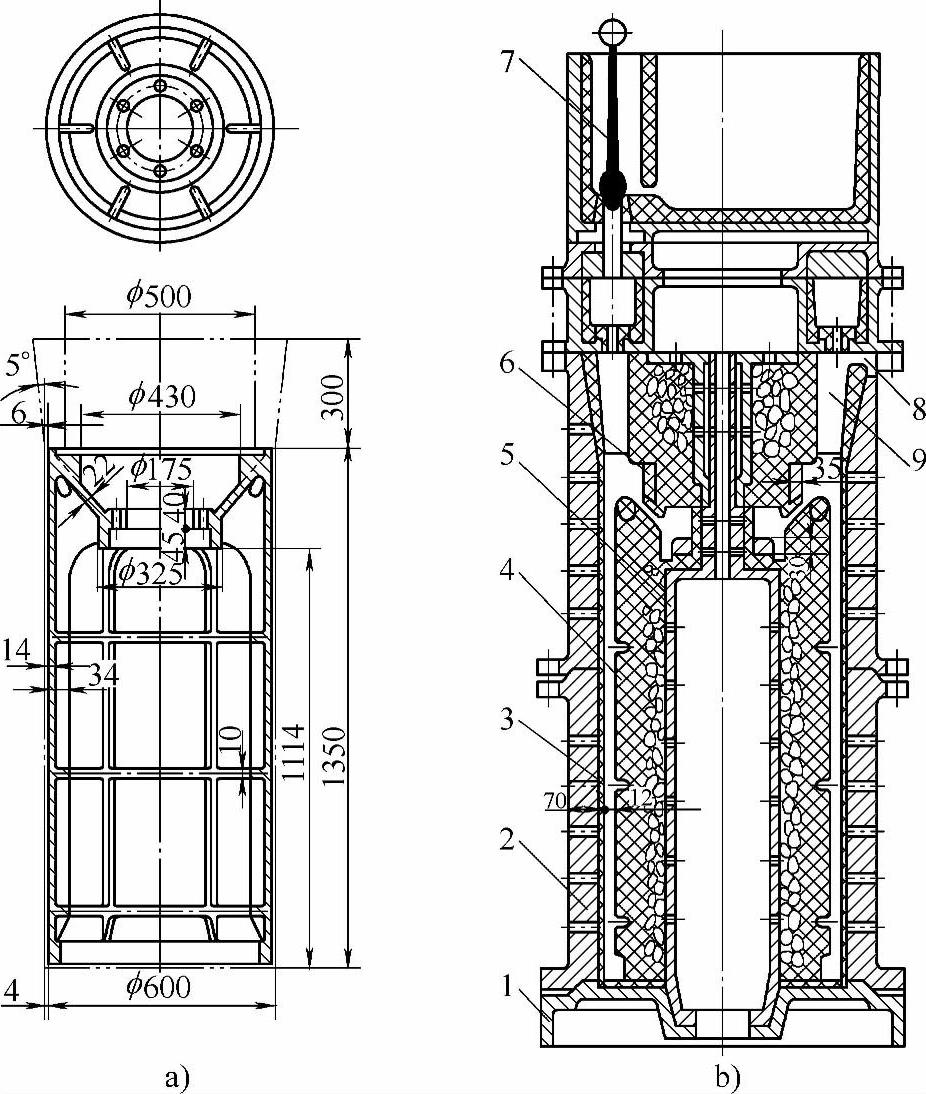

图2-66所示为大型柴油机活塞裙砂衬金属型铸造零件简图和工艺简图。大型活塞裙直径为φ600mm,总长1350mm,材质为HT250。其侧壁厚度为14mm,金属型侧壁厚度为70mm,砂衬厚度为12mm。采用雨淋式顶注浇注系统,内浇道直径为φ8mm,均匀地分布在活塞裙侧壁圆周上。浇注结束时,少量多余铁液从溢流道8流出。浇注温度为1360~1370℃。采用该铸造工艺,获得了较好的效果。

图2-65 柴油发动机活塞砂衬金属型铸造

a)零件简图 b)铸造工艺简图

1—雨淋式浇注系统 2—金属型 3—砂芯 4—固紧装置 5—砂衬(厚度为20mm) 6—金属型底座

图2-66 大型柴油机活塞裙砂衬金属型铸造

a)零件简图 b)铸造工艺简图

1—金属型底座 2—金属型 3—砂衬(厚度为12mm) 4—砂芯 5—芯铁管 6—外冷铁 7—浇注箱 8—溢流道 9—冒口

3.大型气柱

图2-67所示为大型气柱砂衬金属型铸造零件简图和工艺简图。大型气柱直径为φ1020mm,总长2720mm,材质为HT250,毛重12.5t。其结构特点是壁厚达120~250mm,中间段有长达550mm的实心区域;技术要求高,外表面及中央φ90mm孔等部位不能有铸造缺陷。为获得优质铸件,特采用砂衬金属型铸造工艺。金属型壁厚200mm,侧壁上钻有很多出气小孔。砂衬厚度仅12mm,以适度提高铸件的冷却速度,提高结晶组织的致密性。为获得预期效果,应特别注意砂衬的型砂种类、强度、通气性及操作工艺等。为增强砂衬的附着性,金属型的内表面上车出了沟槽(槽深2mm,上、下槽的距离为4mm)。

图2-67 大型气柱砂衬金属型铸造

a)零件简图 b)铸造工艺简图

为增强对铸件的补缩作用,在铸件上部设有较高的环形顶冒口。采用雨淋式顶注浇注系统,28个φ17mm圆形内浇道均匀地分布在气柱侧壁上,以充分发挥雨淋式浇注系统的优点。

气柱中间段的实心区域特别“肥厚”,防止其产生内部缩孔、缩松等缺陷非常重要,设置内冷铁是十分有效的措施。在φ90mm的中央长孔内,设置了直径为φ70mm的石墨或钢质冷铁,可完全防止该长孔内表面上产生局部缩松缺陷。实心区域的内冷铁用φ20~φ25mm的圆钢焊成网状,网络间距100mm。为确保质量,应对冷铁网进行喷(抛)丸处理,彻底清除其表面上的锈皮等杂物。为防止产生气孔,浇注前应对冷铁进行预热,使冷铁温度达到80~100℃。气柱的浇注温度为1320~1330℃。按照该铸造方法获得了较好的质量。

有关典型铸铁件铸造实践的文章

5)多用塞尺可用于调节预热枪高度,确定夹具安装位置,测量焊缝的宽度。图4-5-5 预热枪支座图4-5-6 预热枪头到轨面高度2.砂模的安装1)观看砂型的外表有无裂痕或受潮,如有裂痕或受潮则砂型不能使用。2)清理砂模浇注孔浮砂,防止表面浮砂受高温脱落。5)安装夹紧装置时由一人稳住砂模另一人操作扭紧夹具。2)在预热的过程中,要对分流塞进行干燥。......

2023-06-26

单级萃取萃取剂与水经一次充分混合接触,达到平衡后即进行分相,称为单级萃取。多级逆流萃取只在最后一级使用新鲜的萃取剂,其余各级都是与后一级萃取过的萃取剂接触,以充分利用萃取剂的能力。这种流程体现了逆流萃取传质推动力大、分离程度高、萃取剂用量少的特点,因此,这种方法也称为多级多效萃取,简称多效萃取。......

2023-06-19

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

袁芬,李春艳,杨伟韬摘要:提出了装甲车辆行业禁(限)用工艺的定义及控制原则,通过分析某三种型号的质量问题,对禁(研)用工艺的研究内容和方向进行了阐述,结合实例提出研究要点,奠定了装甲车辆行业禁(限)用工艺研究的基础。关键词:装甲车辆;禁(限)用工艺;研究要点中图分类号:T-19文献标志码:A作者简介:袁芬,女,硕士研究生,E-mail:shizhibu201@126.com。......

2023-06-23

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

由图18-1可知,珩磨速度是磨石圆周速度与轴向往复速度的合成,即式中v——珩磨速度;vr——磨石圆周速度;vf——磨石轴向往复速度。粗珩时取较大珩磨压力;精珩则相反。表18-6 珩磨压力3.珩程及越程量的调整由图18-5可知,珩磨头的珩程可按下式计算L=Lw+2a-Lt式中 L——珩程;Lw——工件孔的长度;a——越程量;Lt——磨石长度。......

2023-06-28

图6.4-3长江中游芦家河河段河势图及已建整治工程图6.4-4长江中游芦家河治理整体方案平面布置图根据数值模拟研究,芦家河河段治理整体方案实施后,上游水位下降,陈二口水位下降0.579m,枝城水位下降0.445m,毛家花屋一带最大比降由1‰减小至0.48‰,局部最大流速由3m/s以上下降至2.35m/s。同时,整体方案实施后,沙泓进口处近岸大堤水位最大增加0.021m,对荆江河段的防洪影响较小。图6.4-5长江中游芦家河治理工程实施后的相对冲淤变化和航深图......

2023-06-21

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

相关推荐