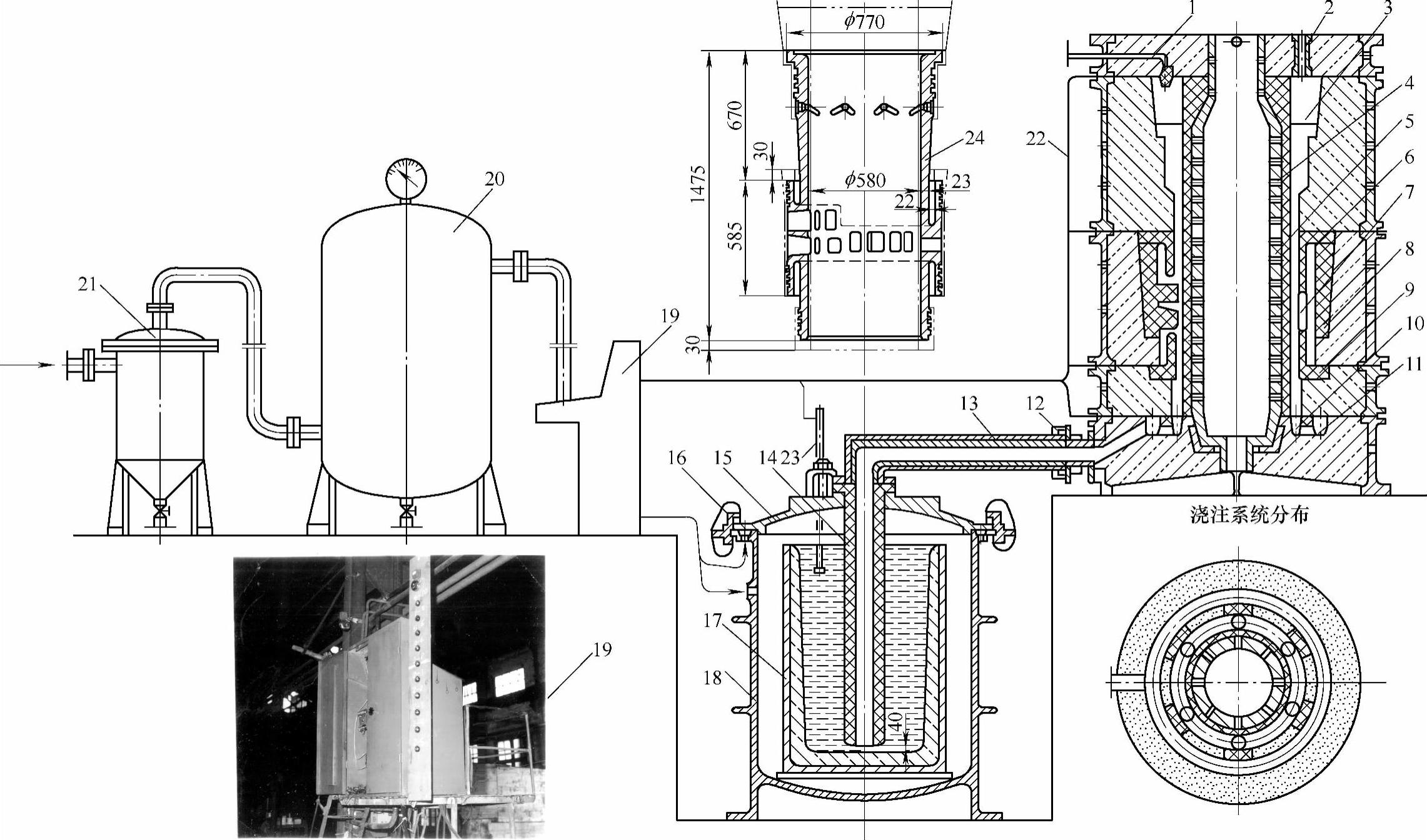

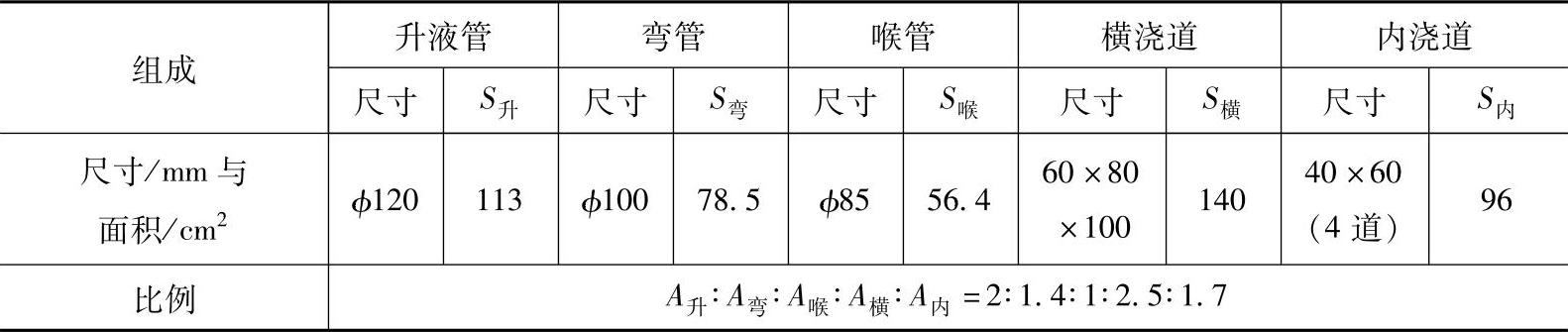

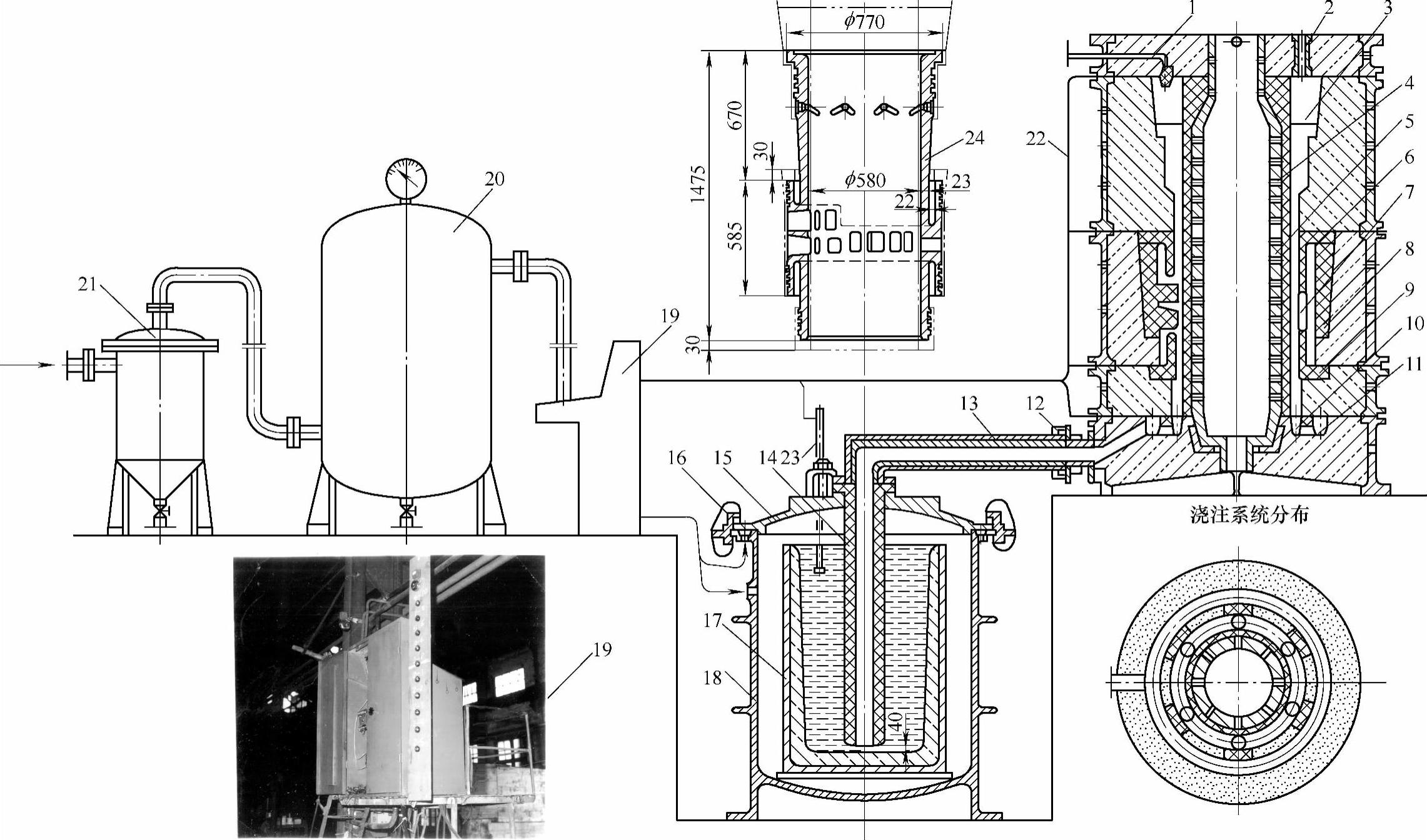

【摘要】:大型回流扫气二冲程柴油机气缸套采用低压铸造工艺,可获得比采用普通重力浇注更好的质量和经济效益。根据上述要求研制成功的大型低压铸造设备如图2-24所示。气缸盖法兰外缘设有12个缺口与双爪卡环上爪相配合。工作时该卡环要承受超过100kN的载荷,它是大型低压铸造装置的关键零件。从而解决了大型低压铸造装置设计中的结构选型及安全问题。大型气缸套低压铸造压铸系统的尺寸见表2-6。

大型回流扫气二冲程柴油机气缸套采用低压铸造工艺,可获得比采用普通重力浇注更好的质量和经济效益。

一、低压铸造基本原理

低压铸造是使干燥的压缩空气充满盛着液体金属的密闭容器,在液体金属面上形成一定的压力。在此压力的作用下,液体金属通过升液管压铸系统沿着与重力相反的方向平稳地充满铸型,并在压力(一般小于0.8MPa)作用下进行结晶。低压铸造铸件具有结晶组织致密和铸造缺陷少等特点。

二、低压铸造设备

大型气缸套具有尺寸大、质量大、铁液温度高和压铸周期长等特点。因此,对这种大型低压铸造设备的设计有以下特殊要求:

1)因为铸件尺寸和质量都比较大,整体铸型重达数十吨。因此一般采用侧压式,即将铸型放在升液管的一侧,利用弯管将升液管与铸型相连通。

2)大型低压铸造设备的主要零件,如加压密封气缸体、气缸盖和双爪卡环等工作受力都很大,必须具有足够的强度、刚度,确保安全可靠。

3)铁液的温度比较高,压铸全过程的时间又比较长,升液管较长时间浸在高温铁液中,故必须具有良好的耐热性和高温强度。

4)良好的密封性能,以确保在压铸过程中不发生漏气现象。

5)结构简单、操作灵活可靠和维修方便。

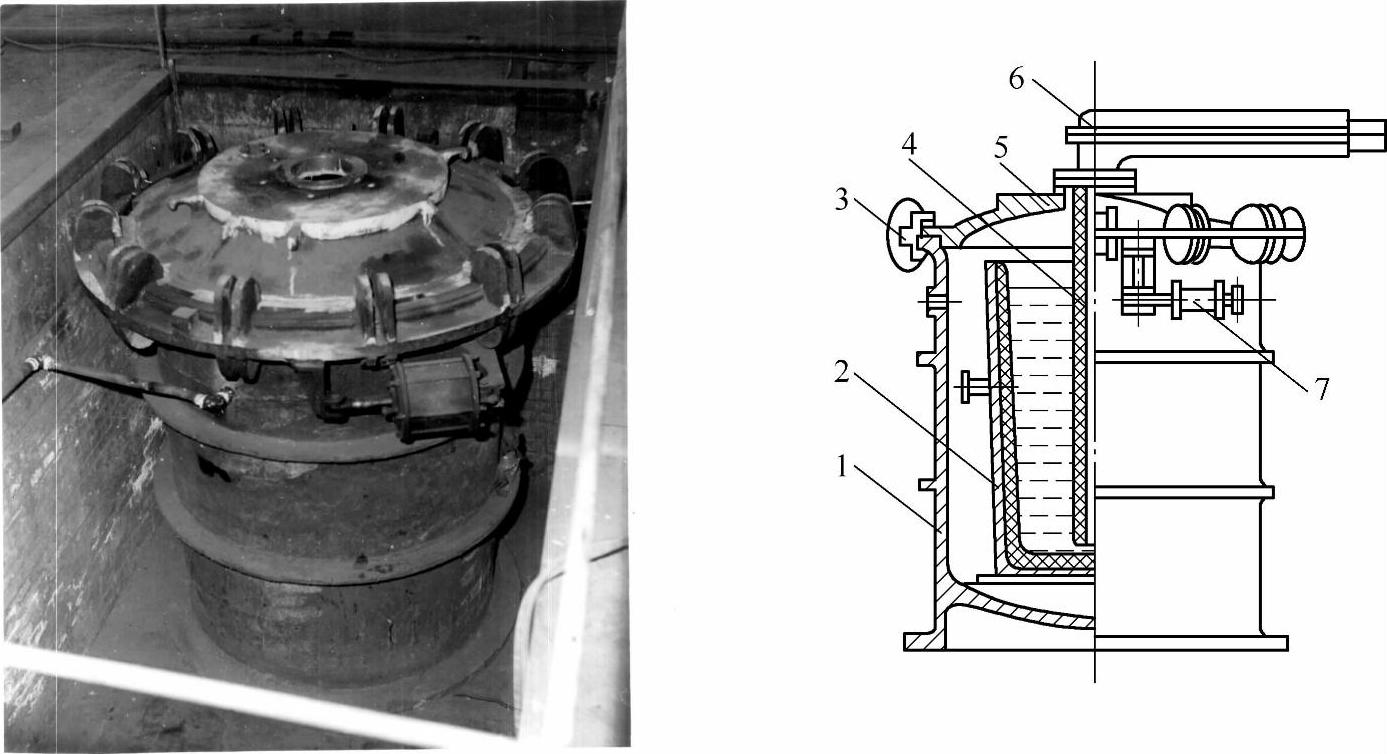

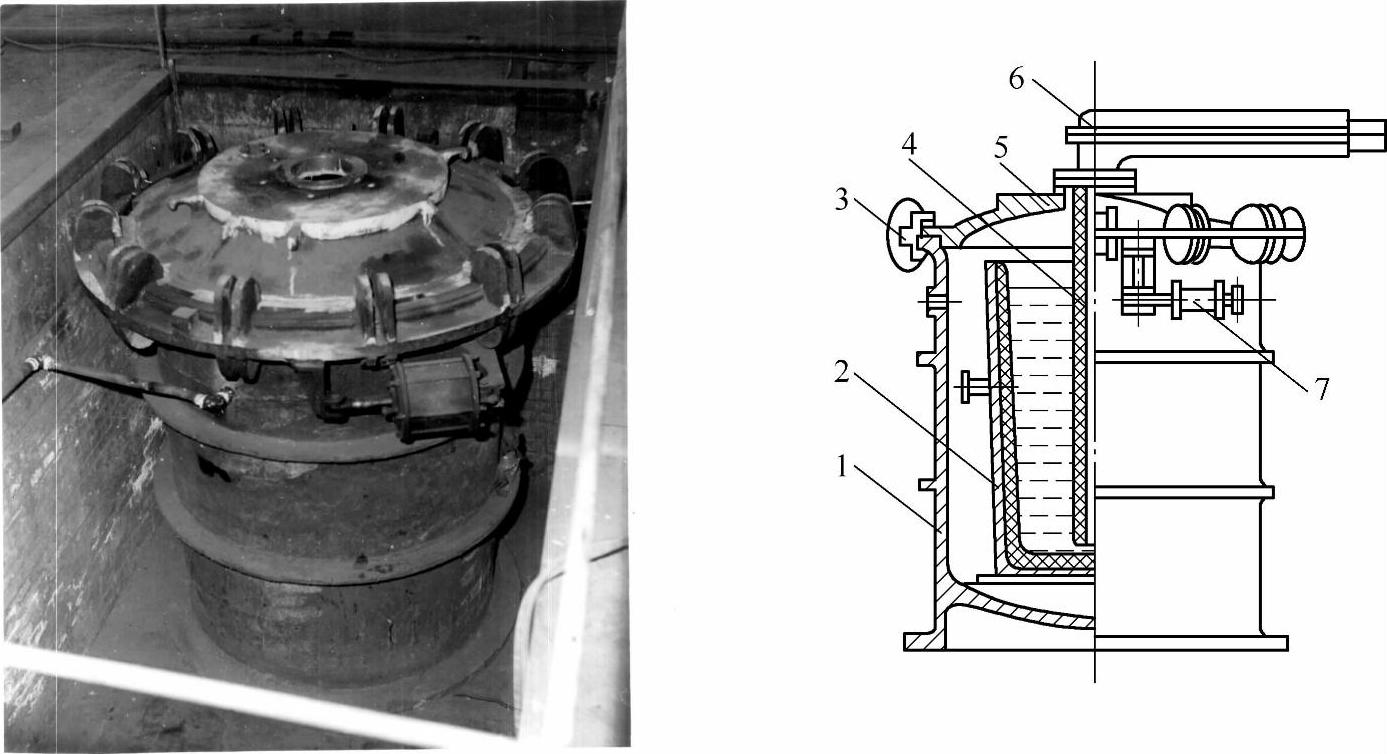

根据上述要求研制成功的大型低压铸造设备如图2-24所示。此设备主要由加压气缸本体、气缸盖、双爪卡环、升液管和气动锁紧装置等组成,并配有压缩空气控制系统及指示型内、包内铁液位置的电控信号系统。

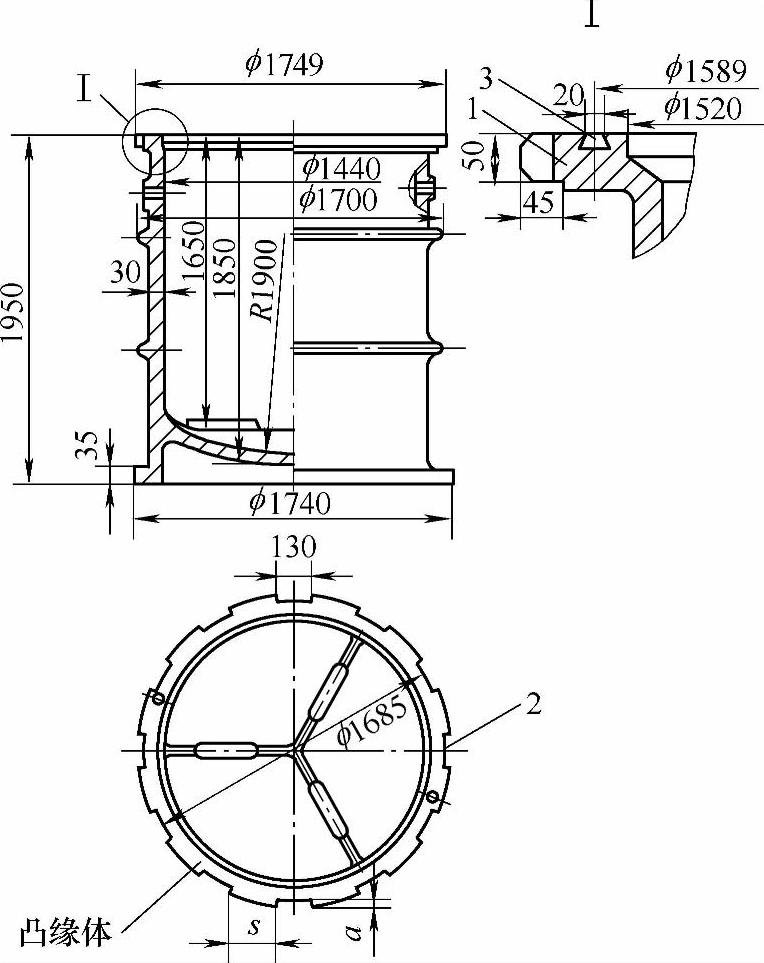

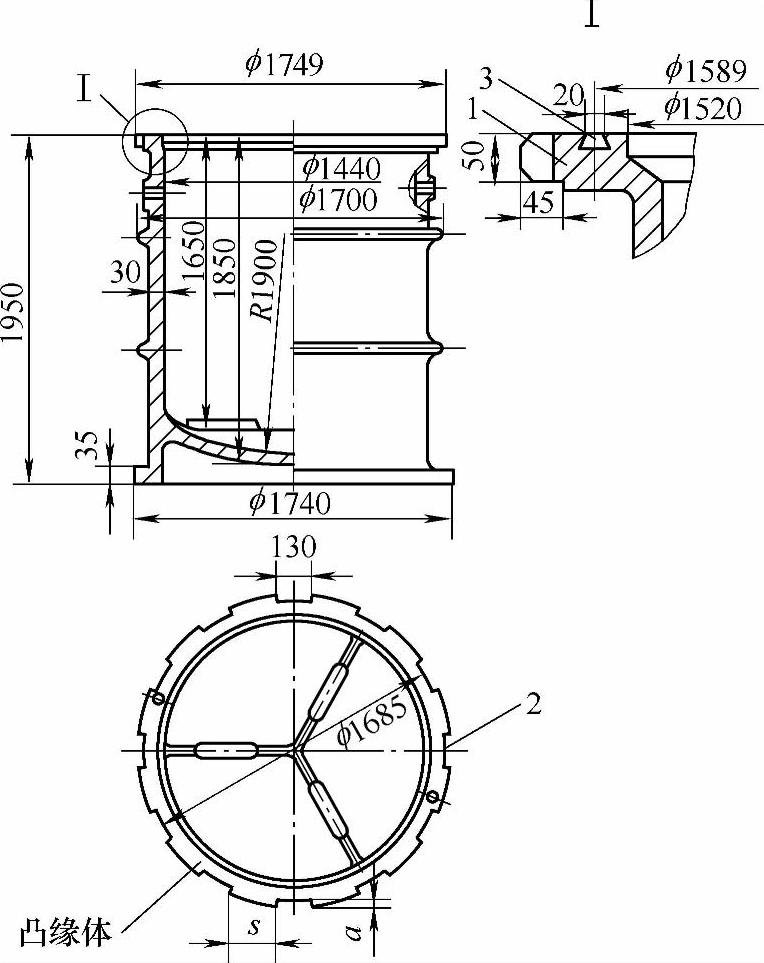

1.加压气缸本体

如图2-25所示,气缸内径为1440mm,有效深度为1620mm,缸体内最大可放置一件质量为5t的浇包,缸壁厚度为30mm,材质为ZG270-500。气缸底部呈球形,上部法兰与气缸盖配合,法兰外缘设有12个缺口,尺寸为130mm×32mm,供安装双爪卡环使用,与其下爪相配合。法兰上平面设有燕尾形密封环槽,其直径为φ1589mm,槽内装有厚度为3mm的橡胶密封圈。工作时槽内充压缩空气,顶紧密封圈,使低压铸造时气缸体与气缸盖之间不致产生漏气现象。

图2-24 气动锁紧双爪卡环式低压铸造装置结构简图

1—加压气缸本体 2—浇包 3—双爪卡环 4—升液管 5—气缸盖

6—弯管7—气动锁紧装置

图2-25 气缸本体

1—法兰 2—缺口 3—密封环槽

受压容器的主要部位必须进行强度核算。核算结果为:气缸体上部法兰上的凸缘体安全可靠。

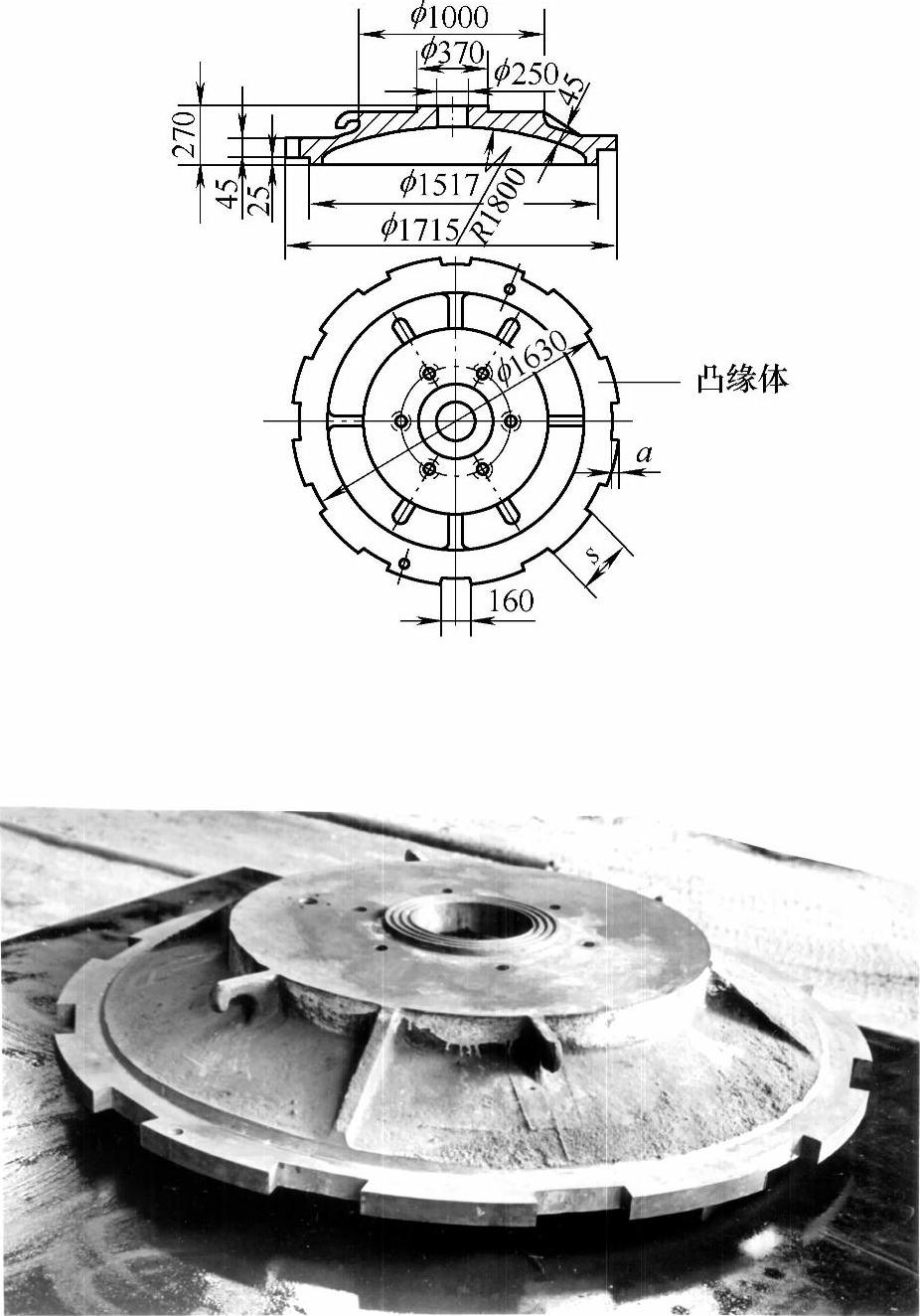

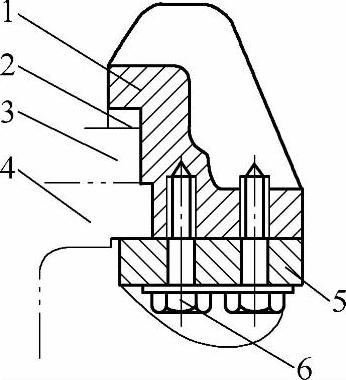

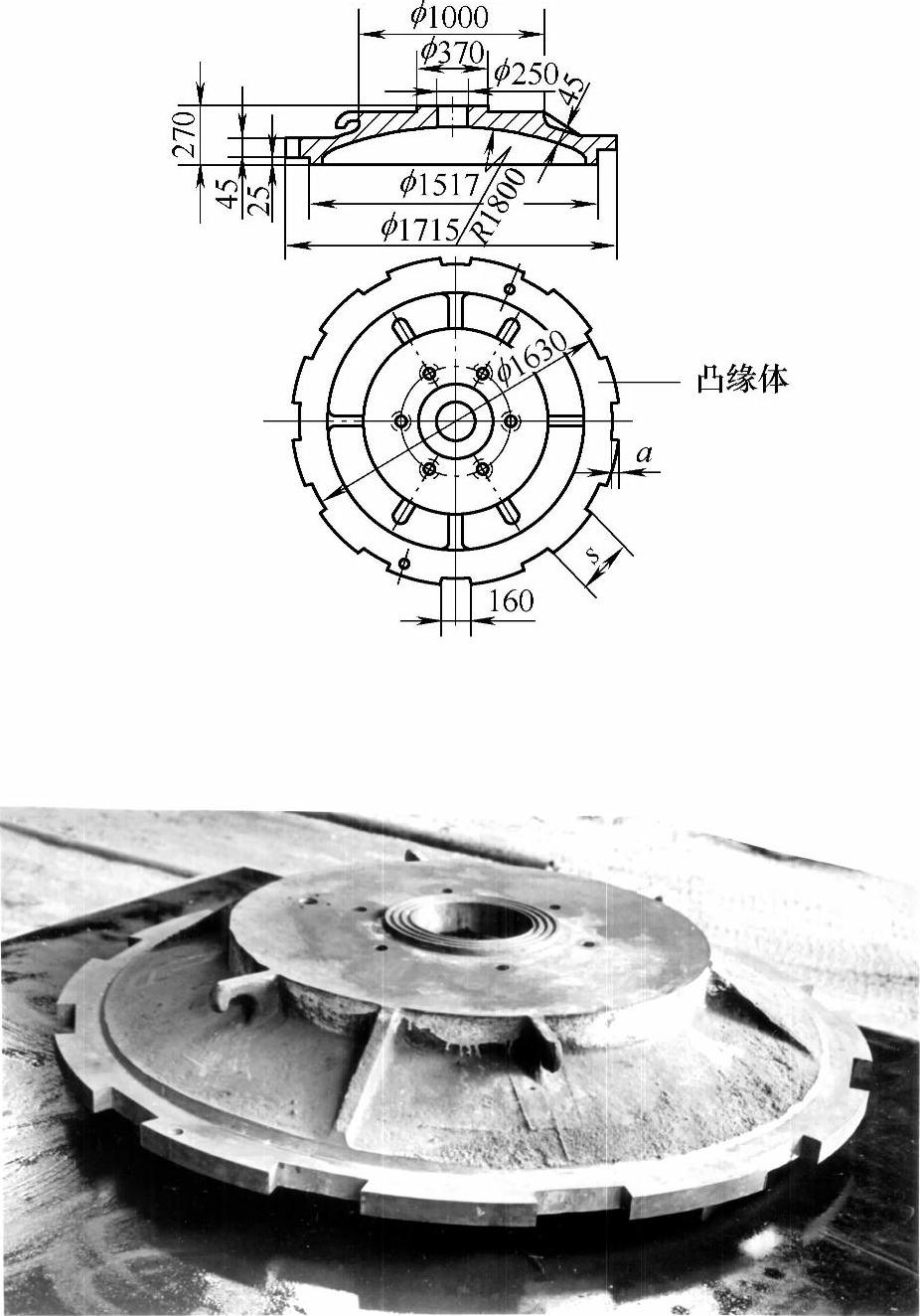

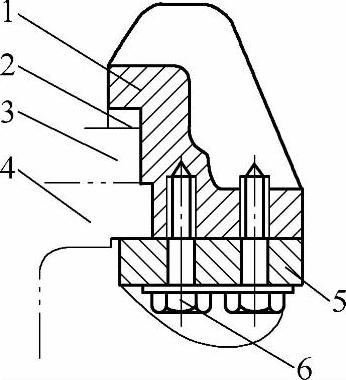

2.气缸盖

如图2-26所示,气缸盖的材质为ZG270-500,主要壁厚为45mm。气缸盖法兰外缘设有12个缺口与双爪卡环上爪相配合。

图2-26 气缸盖

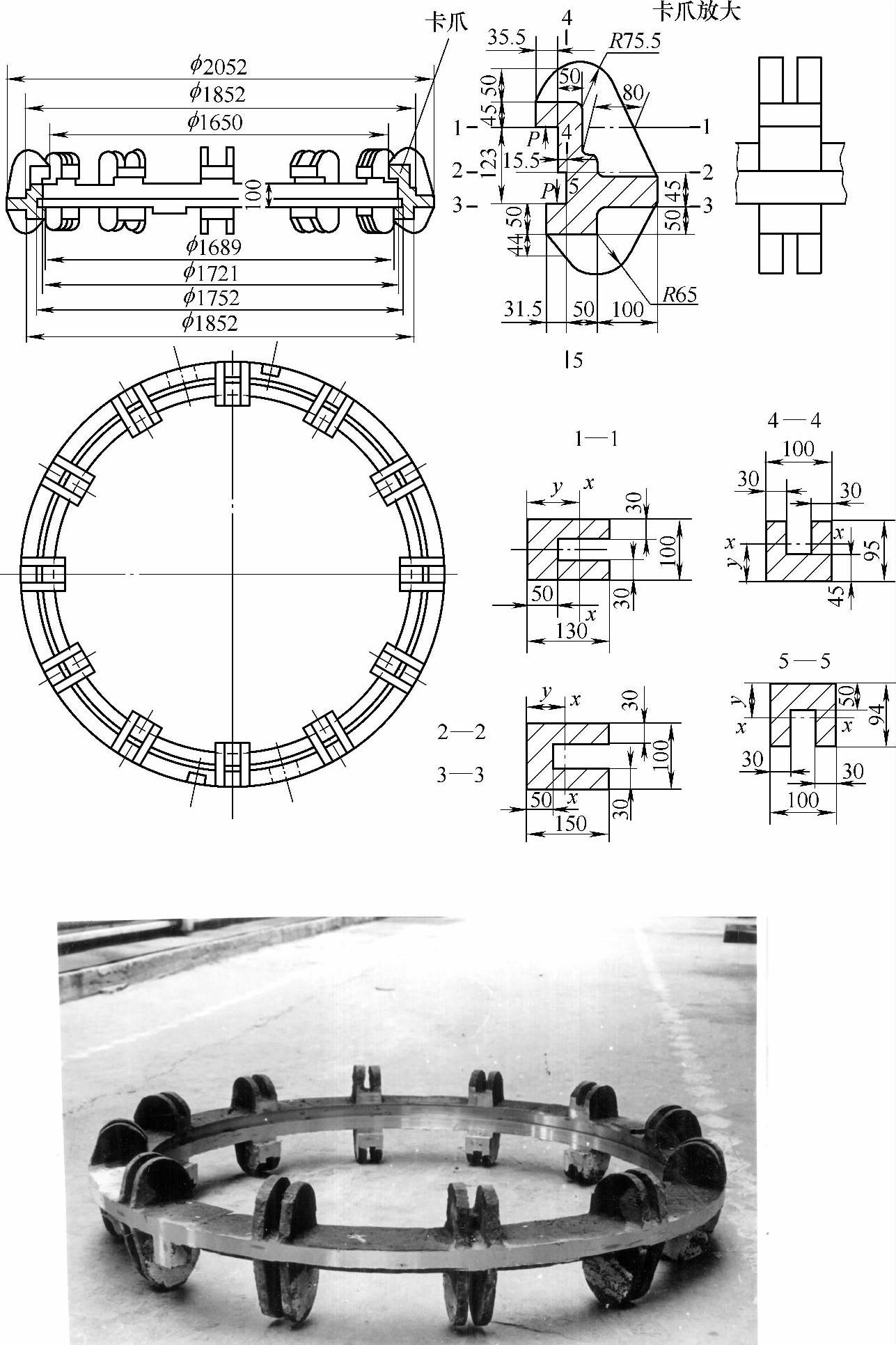

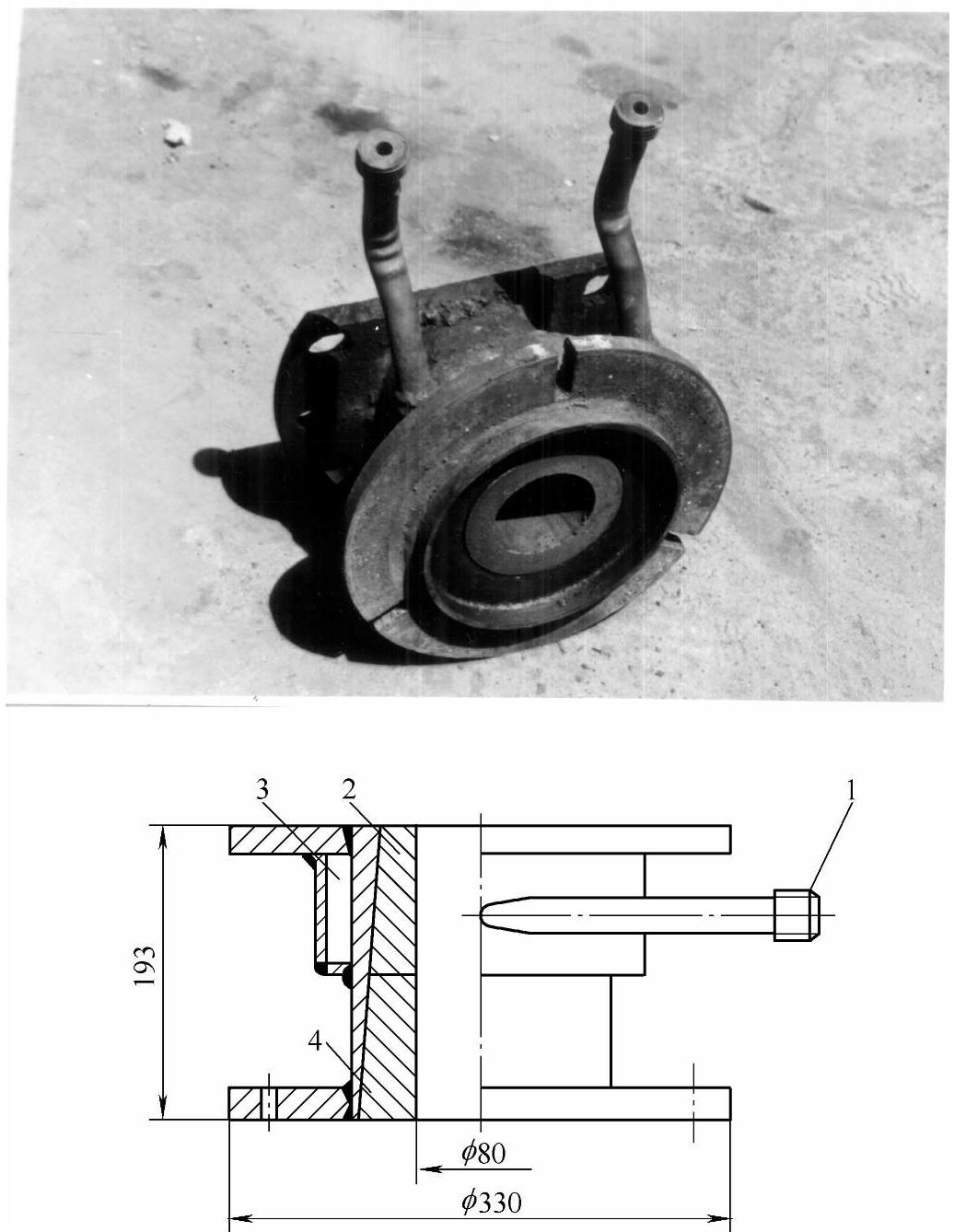

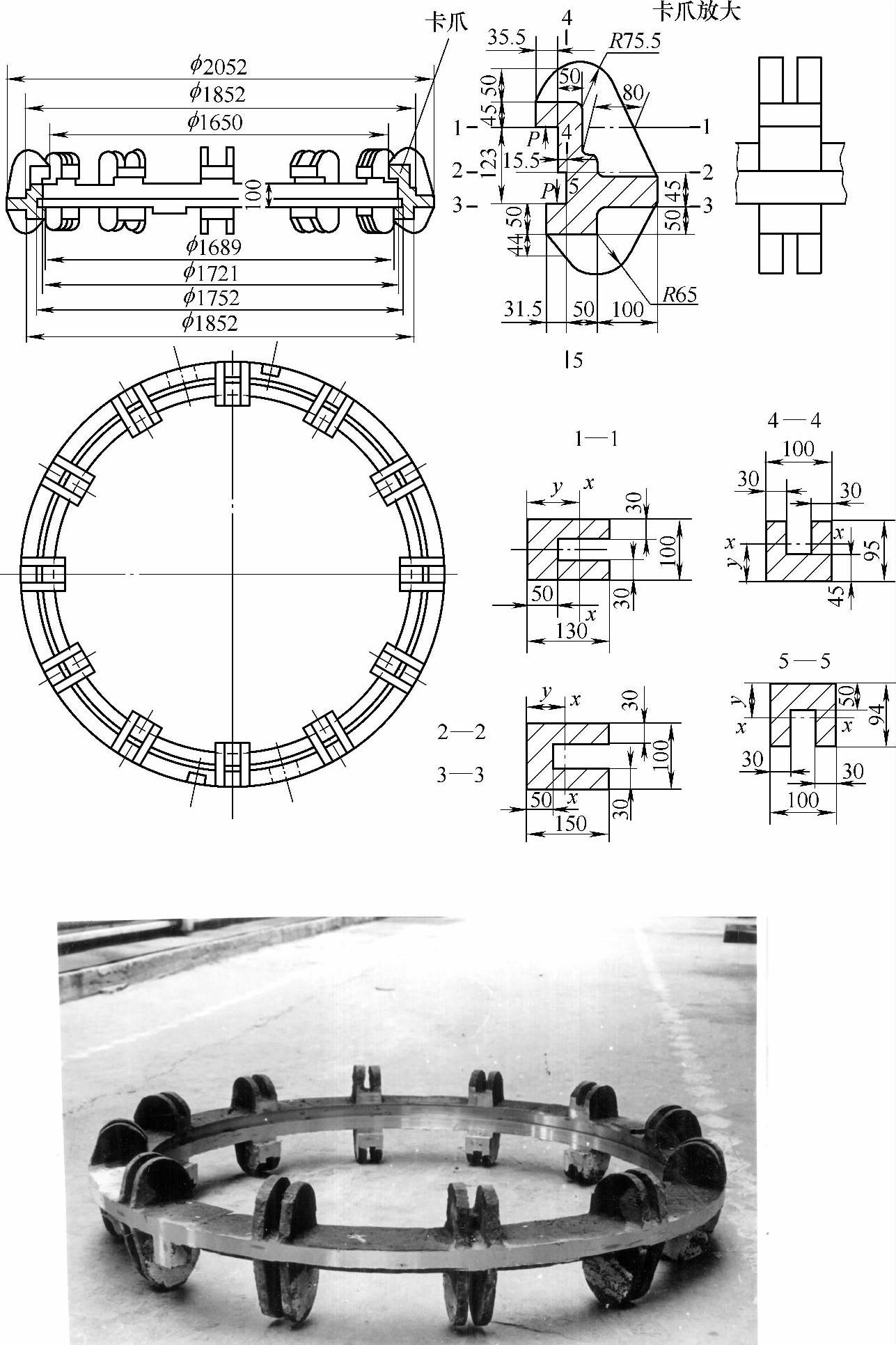

3.双爪卡环

双爪卡环如图2-27所示,其材质为ZG270-500。它在小型气缸组(参见图2-24中的件7)的推动下用于锁紧或松开气缸本体与气缸盖之间的法兰联接。工作时该卡环要承受超过100kN的载荷,它是大型低压铸造装置的关键零件。过去主要采用单爪卡环与压板螺栓联接的结构,如图2-28所示。螺栓的安全系数较低并容易松动,需要经常检修,安全可靠性较差。现在采用新研制的双爪卡环结构,取消了螺栓联接,而是用上下各12个固定双爪将气缸盖与气缸体锁紧。上、下爪的各主要截面(1~4)都经过详细的强度核算(双爪截面的受力分析可近似按悬壁梁计算),最小安全系数K=5.24。从而解决了大型低压铸造装置设计中的结构选型及安全问题。

图2-27 双爪卡环

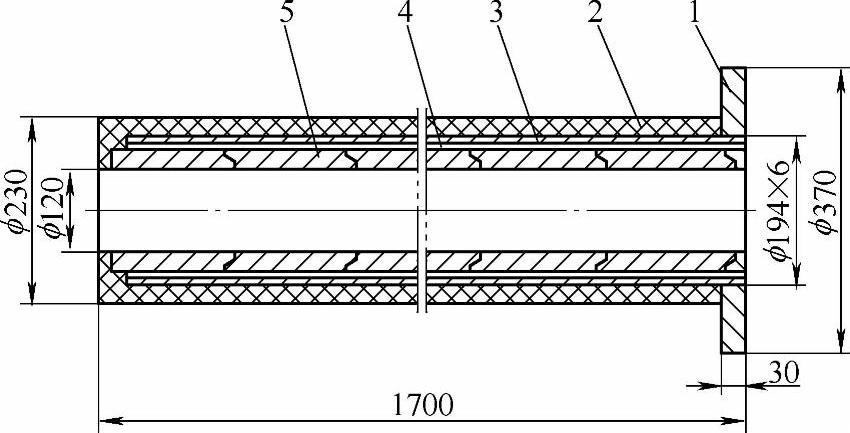

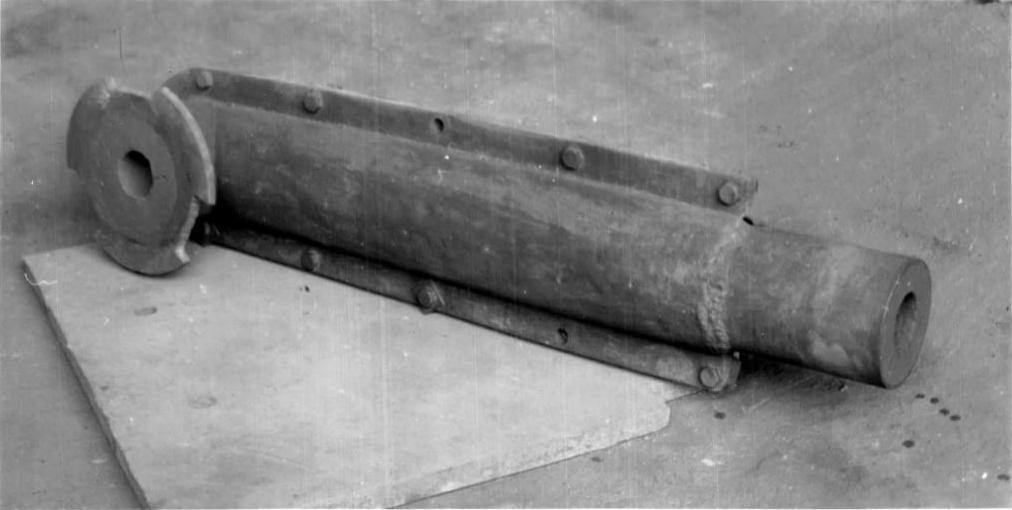

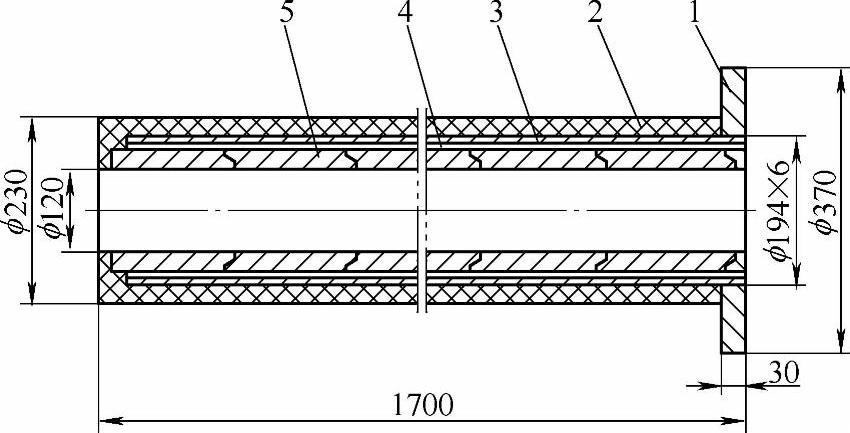

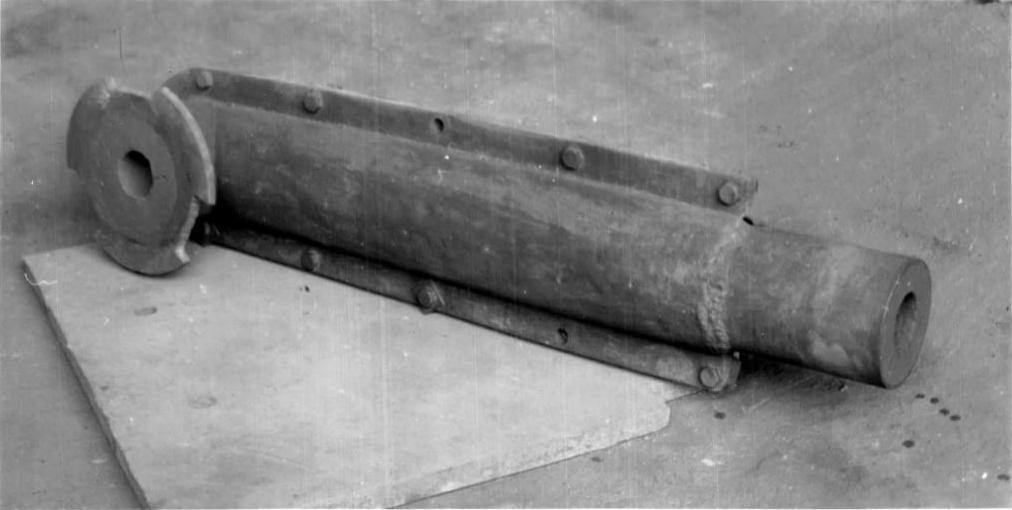

4.升液管

如图2-29所示,升液管采用钢管-耐火砖管-型砂层组合的特殊结构,用φ194mm×6mm的无缝钢管与法兰焊接。内衬耐火砖管,内径为120mm,砖管与钢管间留有适当间隙并填满干砂。钢管外表面为厚度18mm的特殊型砂层(组成:耐火砖粉60%,焦炭粉27%,粘土粉13%,水分适量),使用前须经充分烘干(烘干温度为400~450℃,保温3~4h,使用前再次加热至300~350℃充分预热),以使其具有足够的强度和一定的透气性,严防产生裂纹等损坏现象。

图2-28 单爪卡环与压板螺栓联接的结构

1—单爪卡环 2—楔铁 3—气缸盖法兰 4—气缸体法兰 5—压板 6—联接螺栓

图2-29 升液管结构

1—法兰 2—型砂层 3—无缝钢管 4—间隙(充满干散砂) 5—耐火砖管

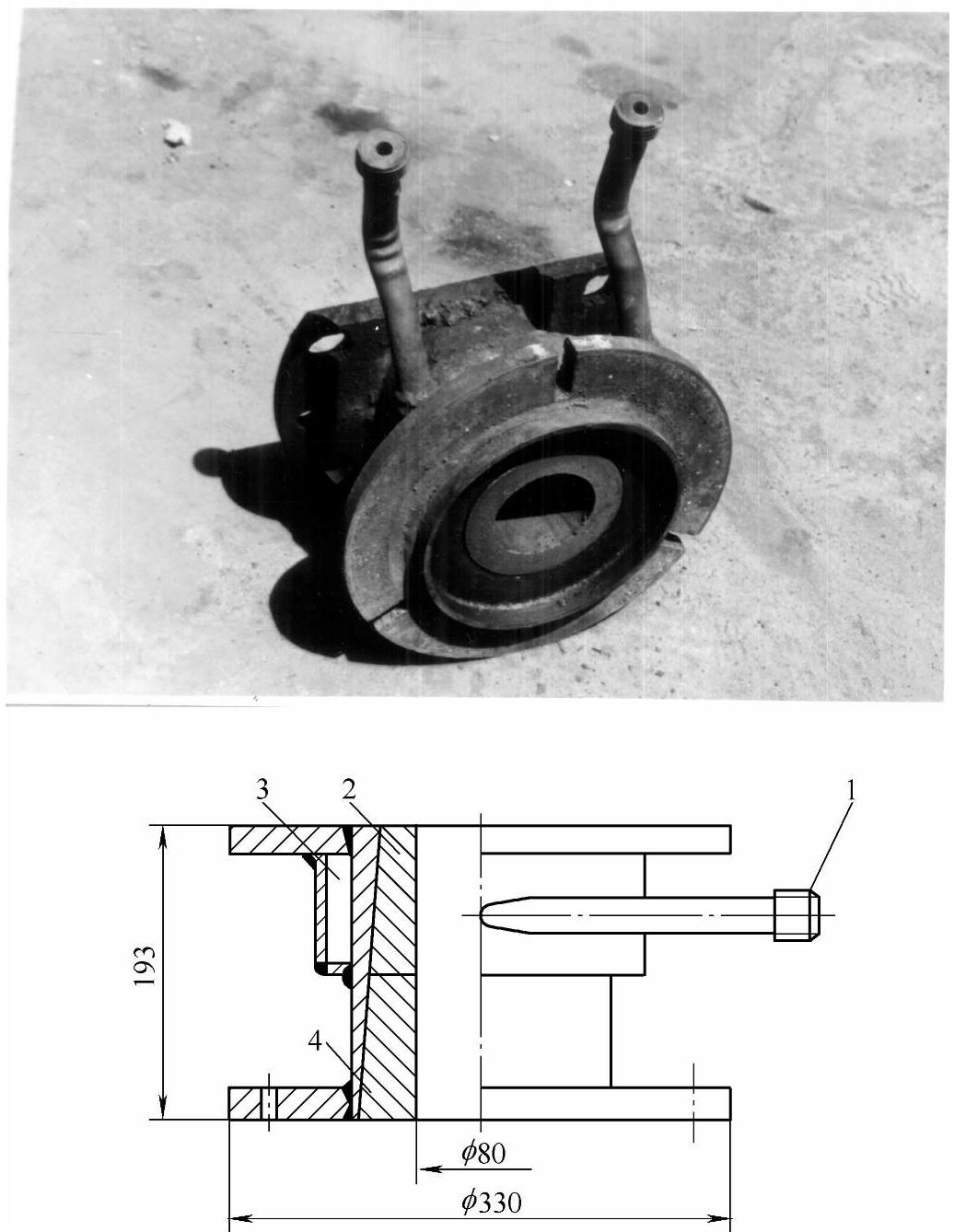

5.喉管

如图2-30所示,喉管全由钢板焊接而成,安装在铸型与弯管之间。铁液充满铸型后,在冒口内进行加压之前,循环冷却水对喉管进行强制冷却,使喉管内的铁液迅速凝固,防止铸型内铁液回流入浇包内。

6.气动锁紧装置

采用两组对称布置的小气缸(缸径为φ205mm)推动双爪卡环正、反转动,以实现低压浇注中气缸盖与气缸体相配合后的锁紧或松开。

7.压缩空气控制系统

来自储气稳压罐中的压缩空气,必须经过油水分离装置以除去其中的油和水。整个压铸过程的操作在控制中心实施。

8.指示铁液位置的电控信号系统

在压铸全过程中,利用设置于浇包内铁液面上的浮动测位装置和安放在铸型腔内不同高度的导线电控信号系统,准确控制浇包内铁液的下降情况和铸型腔中铁液的上升情况,及时调整压力大小及压铸速度等,以确保压铸质量及安全。

三、低压铸造工艺

大型柴油机气缸套的材质通常为HT250低合金铸铁,气缸套本体的硬度190~241HBW。缸套上部往下1/3的范围内,水压试验强度为13MPa,其余部分为0.7MPa。缸套净重925kg,毛重1300kg。为提高质量,采用低压铸造工艺,如图2-31所示。

1.工艺参数

铸造线收缩率为0.8%。气缸套上部设有环形顶冒口,高度为200mm,与重力浇注工艺相比,冒口高度减小了一半。在压铸铁液的过程中,要使铸型中的气体能尽快地顺利排出,否则会建立起较大的背压,降低充型速度。采用4~5根φ10mm×1mm(外径×壁厚)的钢管,将其预埋在箱盖中。但要特别注意,小管不能伸长到冒口内。当铁液充满铸型时,出气孔内的铁液应能尽快凝固,以防止铁液从此出气孔溢出。

图2-30 喉管结构

1—外接进、出循环冷却水管 2—石墨圈 3—循环冷却水腔 4—型砂层

2.压注系统

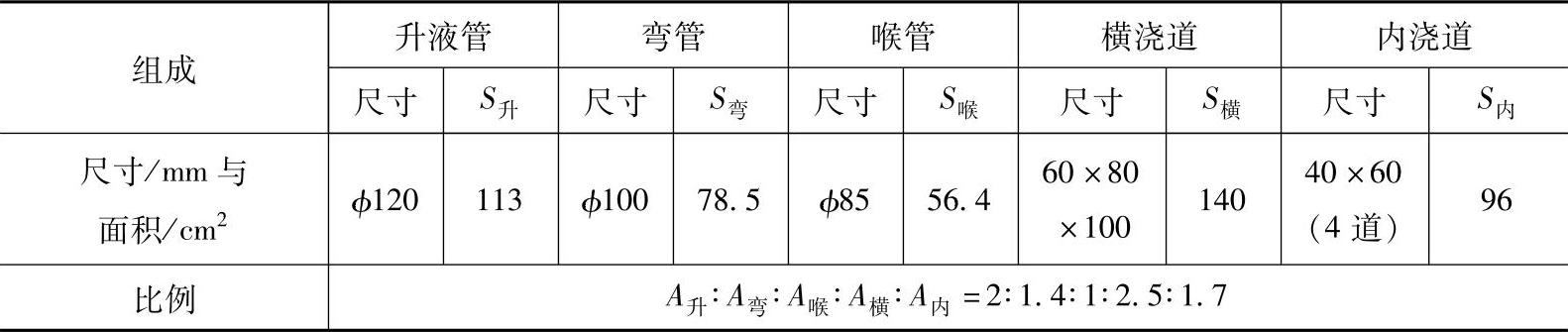

低压铸造压注系统应能使铁液在铸型中平稳上升,不会产生冲击、飞溅等现象。浇道距离要短,集渣能力要强。压铸系统由升液管、弯管、喉管、横浇道和内浇道等组成。大型气缸套低压铸造压铸系统的尺寸见表2-6。

(1)内浇道 内浇道的位置设在气缸套底部,呈喇叭形。

(2)升液管 升液管长期浸在高温铁液中,必须具有高的强度和耐火度。压铸时,首先将升液管紧固于气缸盖上,和缸盖一起与气缸相配合。升液管被压入浇包内时,须使其在铁液中上下往复运动3~4次,利用铁液的热量将它充分预热,防止升液管内铁液凝固。升液管是铁液被压进铸型的主要通道,它距离浇包底部约40mm。

图2-31 大型柴油机气缸套低压铸造工艺示意图

1—冒口加压装置 2—出气孔(4~5根φ10mm×1mm钢管) 3—冒口 4—中央圆筒砂芯 5—砂芯铁管 6—上水腔夹层砂芯 7—φ18mm铸孔小管 8—气口砂芯 9—下水腔夹层砂芯 10—内浇道 11—横浇道 12—密封圈 13—弯管 14—升液管 15—气缸盖 16—双爪卡环 17—浇包 18—气缸本体 19—操作台 20—储气稳压罐 21—油水分离器 22—铸型腔中铁液上升位置电控指示信号 23—浇包内液面下降位置电控指示信号 24—气缸套简图

表2-6 大型气缸套低压铸造压注系统尺寸

(3)弯管 弯管是升液管与铸型的连接部分,其外壳由钢板焊成。为便于清砂,升液管由两半组合,内衬普通型砂,内径为φ100mm,如图2-32所示。

图2-32 弯管结构

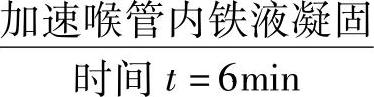

(4)喉管 喉管上有供冷却水流经的水腔。内筒中装有传热性能好的石墨圈,可及时迅速地切断铁液“回路”。(https://www.chuimin.cn)

3.压铸温度

严格控制压铸温度非常重要。根据该气缸套的结构特点,如果压铸温度过高,会使水腔夹层砂芯严重过热,容易产生凹角、缩孔等缺陷。如果压铸温度过低,则会使升液管内的铁液凝固或产生“压铸不满”的危险,并降低冒口的补缩功能。在冲天炉熔炼条件下,根据经验,压铸温度应控制在1350~1360℃的范围内。

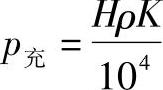

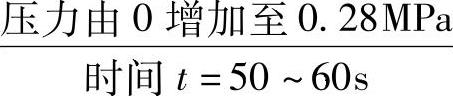

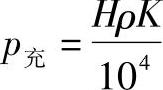

4.充型压力

充型所需压力根据铸件总高度及合金材料的种类而定。在没有背压的情况下,充型压力可按下式计算

式中 p充——充型压力(MPa);

H——充型总高度(cm),即从充型完毕的最低金属液面至铸件顶部的总高度;

ρ——金属液的密度(g/cm3);

K——阻力系数,一般为1~1.2。

根据上式计算得,压力为0.1MPa时,可使铁液上升1.45m。该气缸套所需的充型压力为0.28MPa。

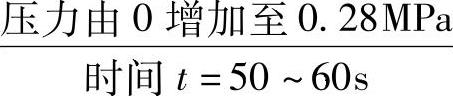

5.充型速度

充型速度受压铸温度、压铸系统大小、气缸内气体压力的增加速率和铸型腔内的阻力等因素的影响。在保持铁液平稳上升的前提下,应缩短充型时间。该气缸套的充型时间为50~60s。在压铸过程中,当快要充满铸型时,应适当减少进气量,降低充型速度,以减轻铁液对箱盖的冲击力,并避免发生铁液从出气孔喷溅等现象。

6.低压铸造工艺流程

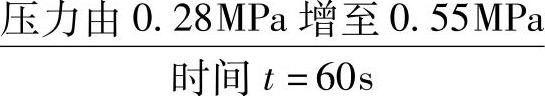

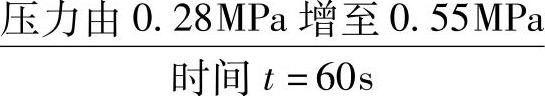

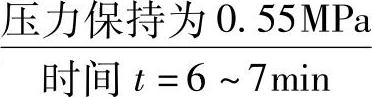

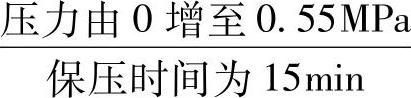

整个压铸过程包括充型压铸、增压、保压、冒口加压、喉管通水冷却和卸压等,须严格按如下工艺流程进行操作:充型压铸 ——→增压

——→增压 ——→保压

——→保压 ——→冒口加压(铁液充满铸型后2min开始)

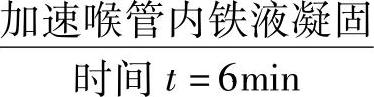

——→冒口加压(铁液充满铸型后2min开始) ——→喉管通水冷却(增压后开始)

——→喉管通水冷却(增压后开始) ——→卸压(压铸完毕)。

——→卸压(压铸完毕)。

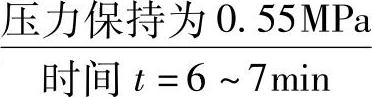

(1)增压与保压 为充分发挥压力补缩作用,铁液充满铸型后,应稍停5~10s,待箱盖中小出气孔内的铁液凝固后,立即将压力增加到0.55MPa,并保持此压力,直到喉管内的铁液凝固为止。保压时间一般为6~7min。

(2)串水冷却 增压以后,为加速对喉管的冷却作用,在喉管内进行串水强制冷却,水冷时间为6~7min。

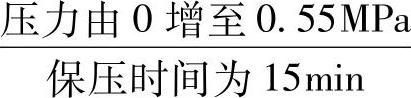

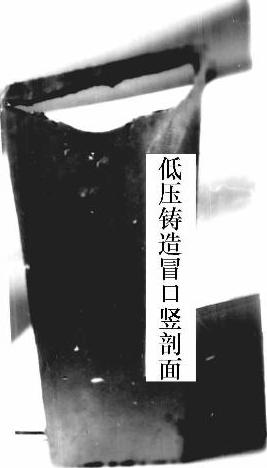

(3)冒口加压 根据该气缸套结构较复杂、壁厚不均的特点,不能实现整个气缸套的“方向”性凝固。因此,在低压充型、增压的基础上,还必须采用冒口加压的方法,提高顶冒口对气缸套上部的补缩作用。顶冒口的上方设有四个小砂芯,内插φ8mm×1mm(直径×壁厚)的小钢管。在铁液充满铸型后约2min,立即通压缩空气加压到0.55MPa,并持续保压15min。这样可提高冒口的补缩效能。从冒口的解剖中可以看出,形成了较大的集中孔穴,如图2-33所示。

图2-33 气缸套压缩空气加压冒口

为有效发挥冒口加压作用,必须根据压铸温度情况,及时调整加压时间:冒口加压过早,喉管内的铁液尚未凝固,可能将型腔内铁液压回铁液包内;如果冒口加压过晚,则不起加压作用。另外,还要注意内插加压管的砂芯直径不能过大,一般取φ30~φ40mm。如果此砂芯直径过大,吸收热量过多,会使砂芯周围的铁液很快凝固并形成硬壳,将阻止压缩空气进入冒口内形成压力而发挥不了加压作用。小砂芯必须具有足够的强度、良好的耐火度和透气性。

四、低压铸造中的主要问题及其对策

1.铁液“回流”

全用普通型砂制作喉管时,因冷却缓慢,容易使气缸套下部局部铁液“回流”到浇包内。如果在喉管内放一块石墨圈以提高传热效率,则能及时切断铁液“回路”。

2.升液管“凝死”

造成升液管内“凝死”的主要原因有:升液管不干;未经充分预热,铁液温度太低;升液管压入铁液包中以后至开始加压充型的停留时间过长等。如果能严格按前述各项要求执行,则完全能避免升液管内“凝死”。

3.局部渗漏

气缸套的气口周围出现局部缩松漏水现象的主要原因是:气口周围壁厚很不均匀,形成局部“热节”,最后凝固时得不到补缩形成局部缩松而导致渗漏。采取特殊芯砂(中央圆筒砂芯用石墨砂,水腔夹层砂芯用铬铁矿砂、钛铁矿砂或焦炭粉-石墨砂),具有一定的激冷作用和严格控制压注温度等措施,质量可显著提高。

4.φ18mm细长铸孔清砂困难

细长砂芯受热最严重,且在压力作用下容易产生粘砂现象,致使清砂困难。采取小管内壁挂涂料的方法,并严格按前述各项要求仔细操作,清砂就容易。

五、气缸套低压铸造的特点及主要效果

1.特点

1)铁液在外界气体压力作用下流动并充满铸型,充型方法是自下而上。升液管浸入浇包底部,使洁净的铁液充满铸型,显著减少夹杂缺陷,且铁液充型速度可以控制。

2)采用开放式压注系统,保持铁液平稳上升,减轻了其对铸型的冲刷及铁液飞溅等现象,减少了砂眼和涂料剥落等缺陷。由于低压铸造充型过程非常平稳,避免了卷入大量空气的危险,并减轻了铁液的氧化,从而减少了气孔及氧化皮夹杂等缺陷。

3)低压铸造从充型开始,直到铸件凝固,一直是在外界压力的作用下进行的。特别是采用冒口加压方法时,更能发挥压力补缩作用。因此铸件组织致密,耐压性能好。气缸套上部虽然要承受13MPa的高压水密性试验,但从未出现过渗漏现象。

4)在低压铸造和冒口加压的基础上,中央圆筒砂芯采用石墨砂,有效地加快了冷却速度。在这两方面的配合作用下,更增强了对气缸套内表面的补缩作用,减少了局部缩松等缺陷。

2.主要效果

(1)提高质量,降低废品率 由于大型气缸套采用的石墨砂芯和低压铸造工艺具有以上所述的特点,工厂生产实践表明,气缸套的废品率大幅度下降,质量得到显著提高。

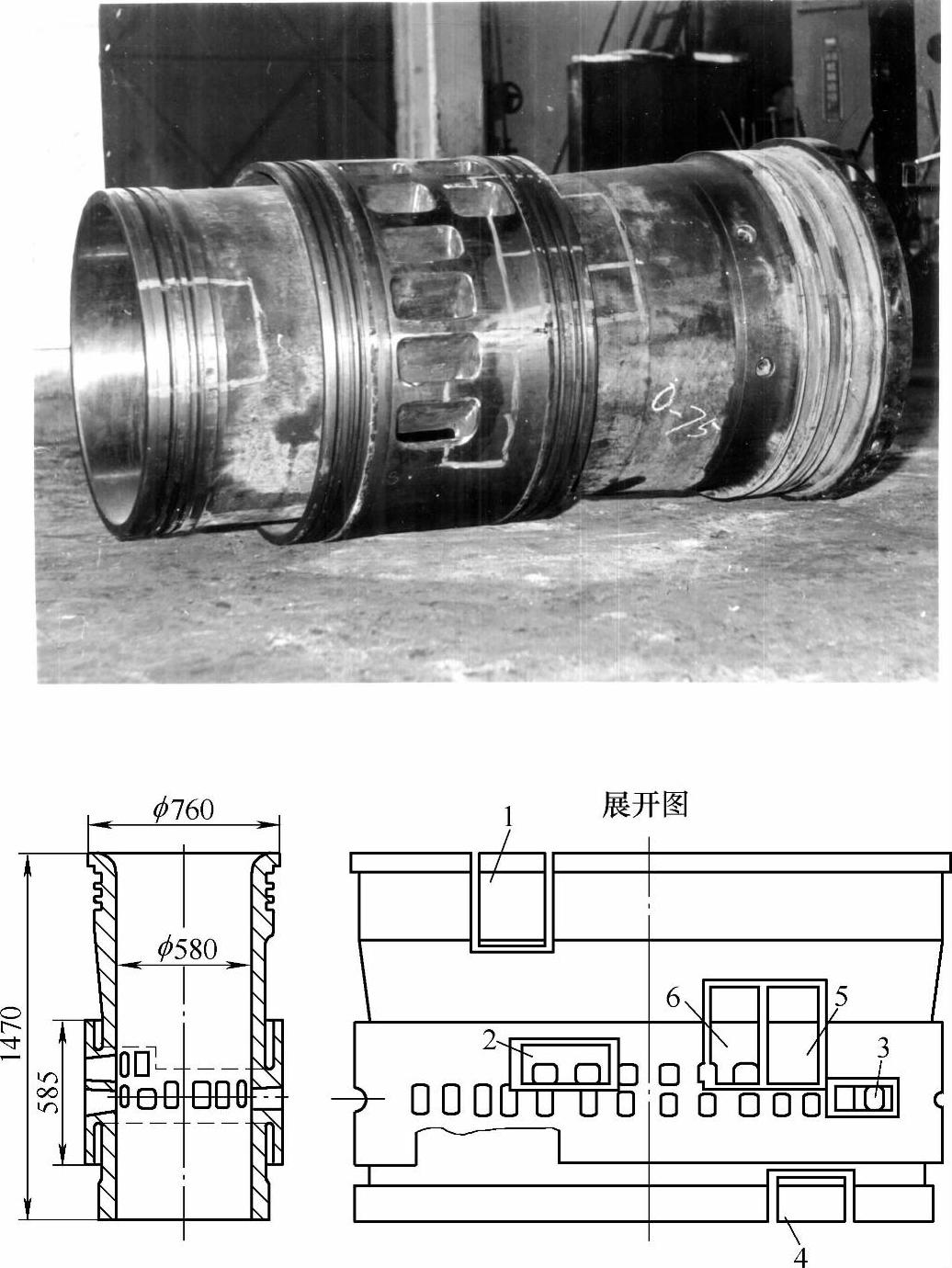

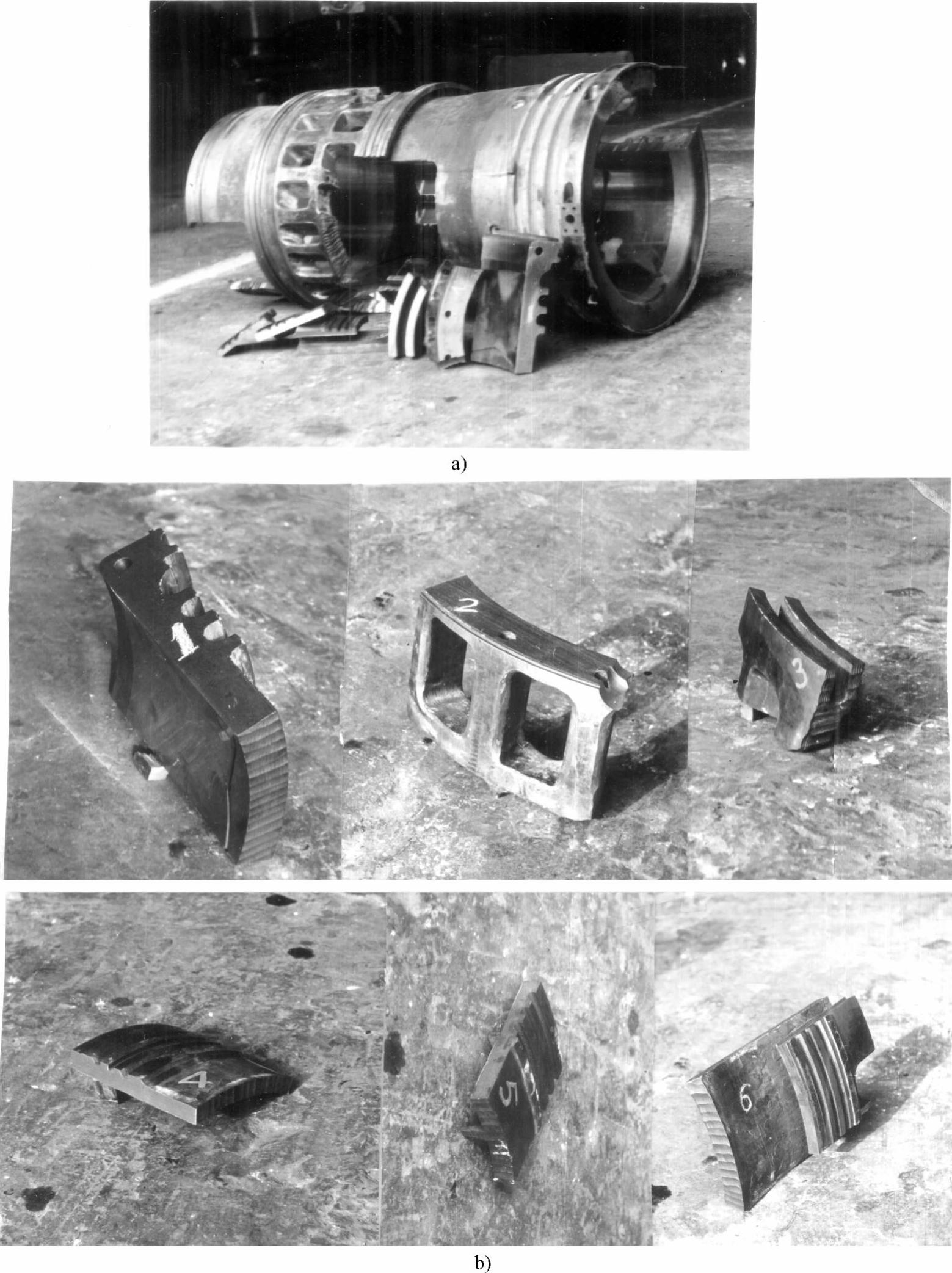

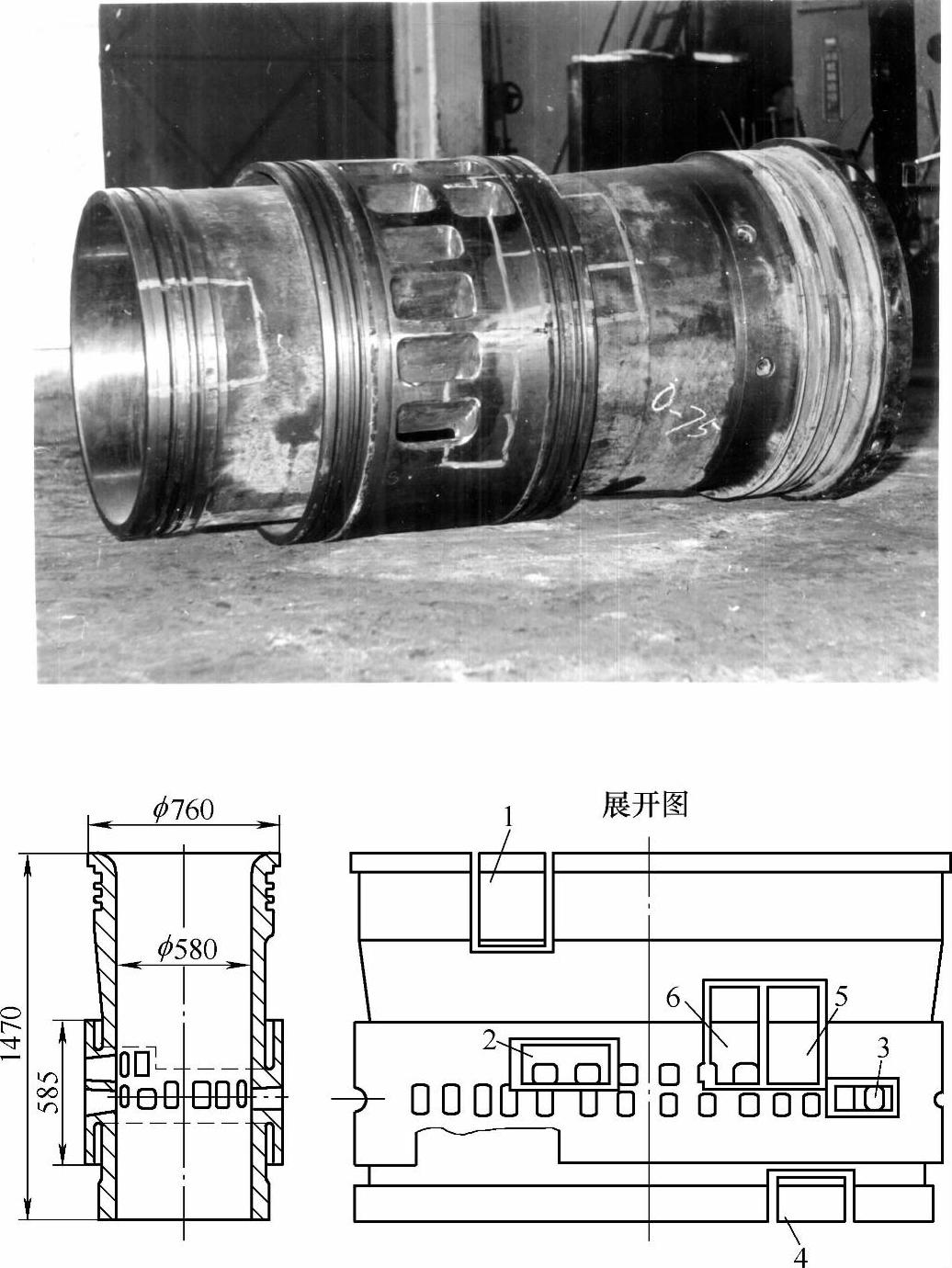

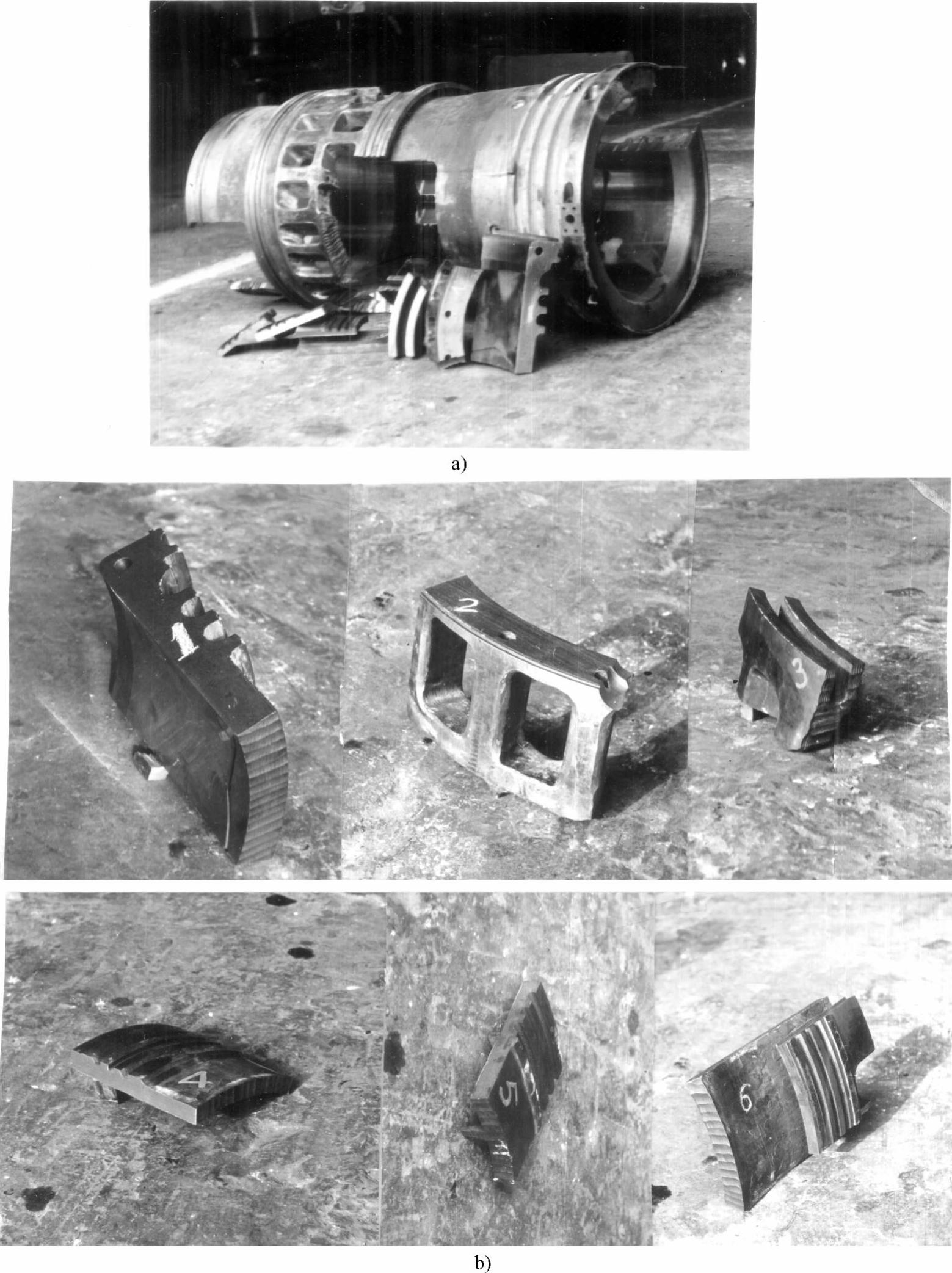

采用上述工艺生产的大型柴油机气缸套如图2-34所示。为全面检查气缸套的内部质量,国外著名船级社的验船师任意抽检一件,对其进行解剖,并在气缸套上的六处不同部位切取试样。解剖取样位置及编号和解剖后的状态分别如图2-35和图2-36所示。

图2-34 大型柴油机气缸套

图2-35 大型气缸套解剖取样位置及编号

图2-36 大型气缸套解剖后的状态(本体及试样)

a)气缸套解剖后状态 b)从气缸套上切取的试样

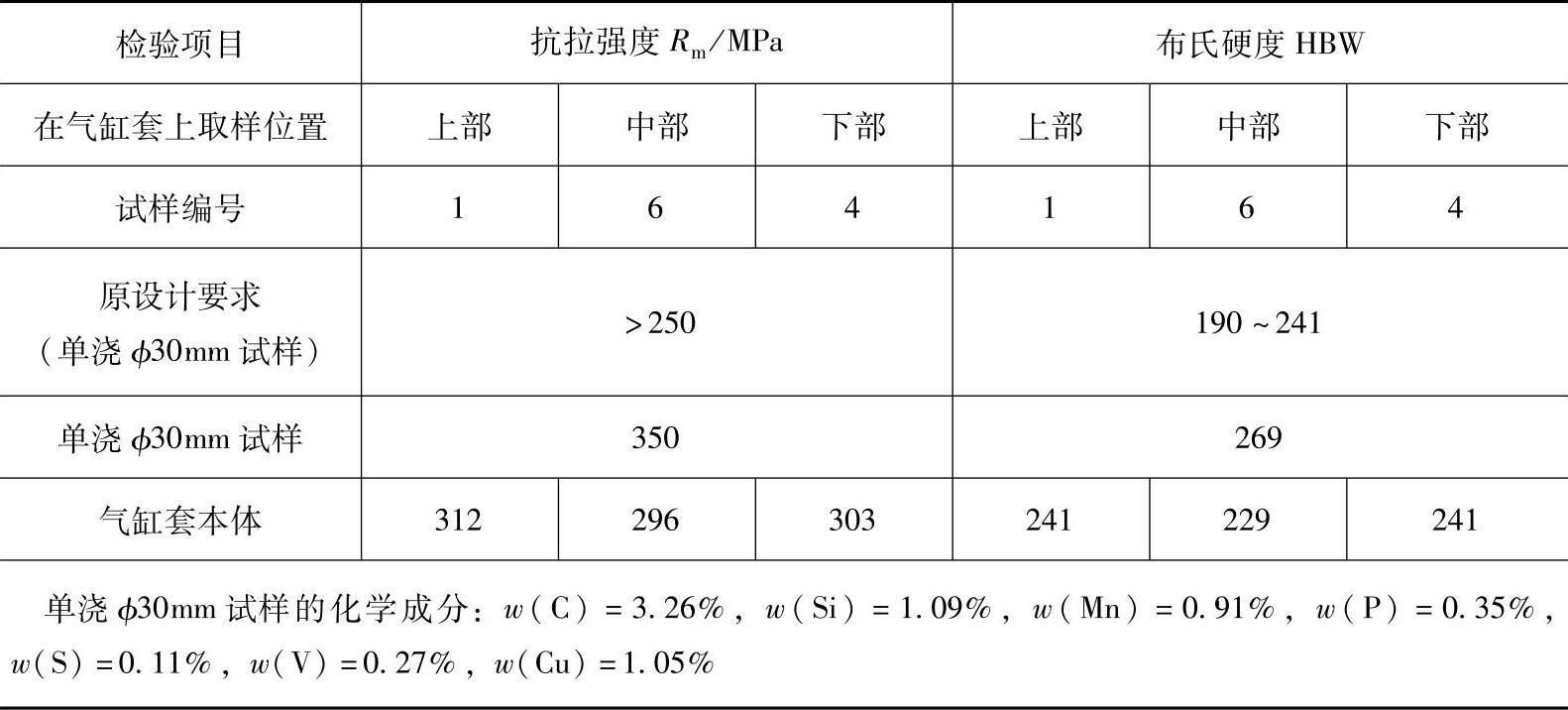

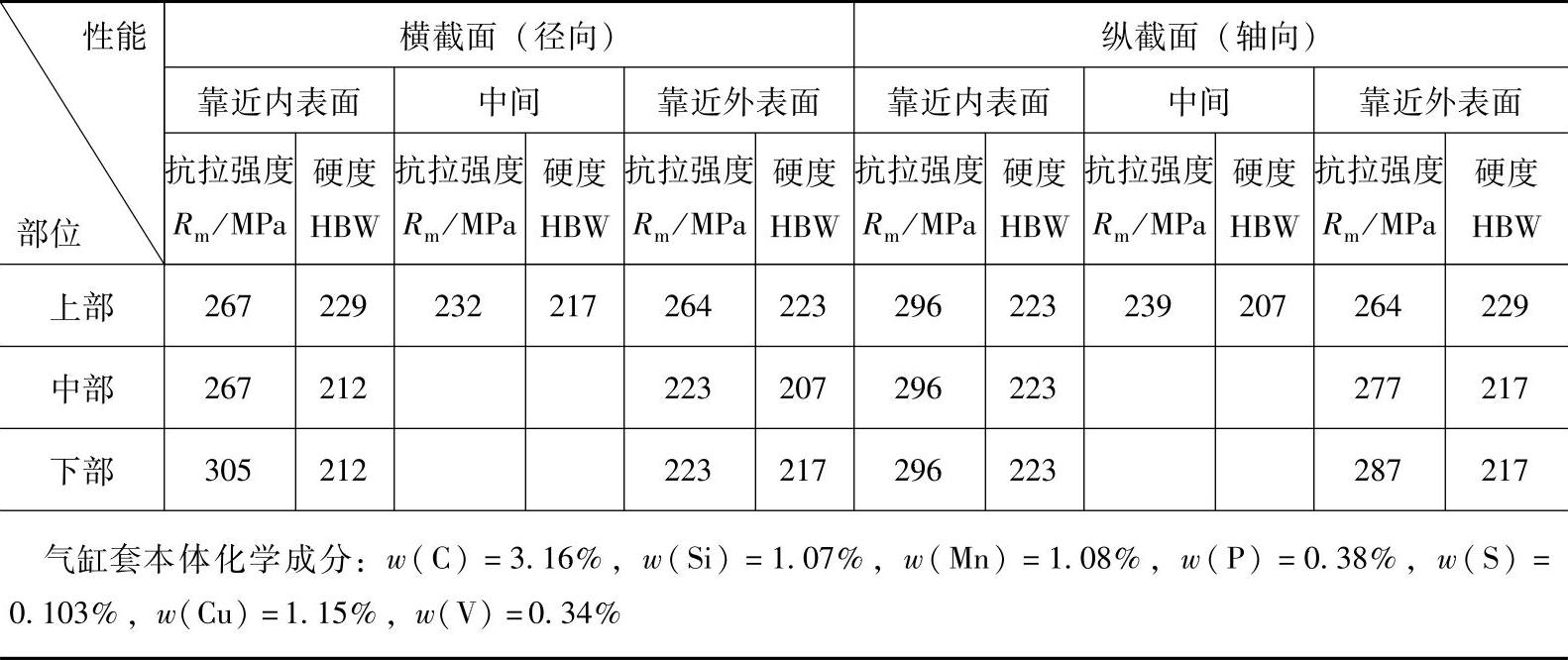

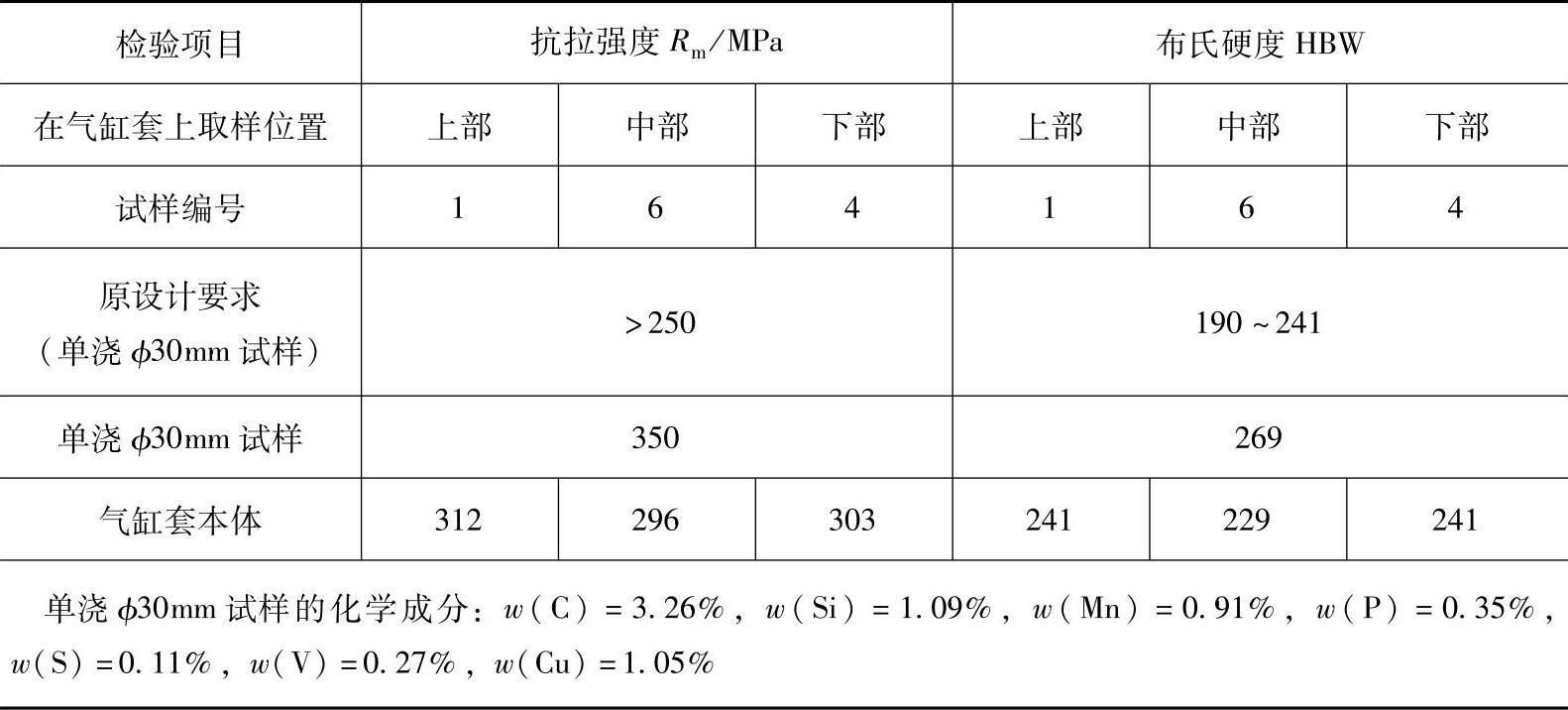

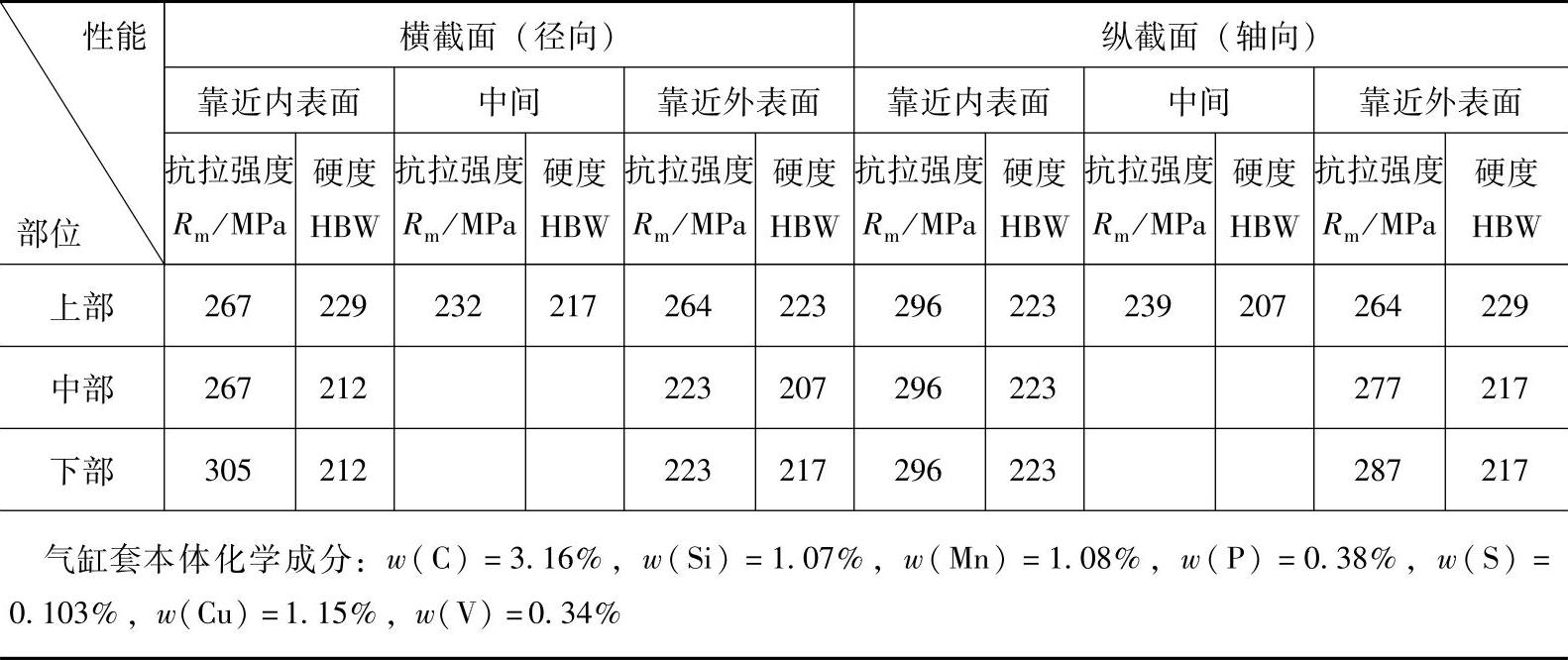

1)力学性能的变化。对切取的试样进行宏观、微观组织和力学性能检验,其结果见表2-7。从检验结果可以看出,气缸套本体的力学性能很好,六处不同部位的内部宏观组织很致密,未发现任何铸造缺陷得到了验船师的好评。

表2-7 大型气缸套本体力学性能检验结果

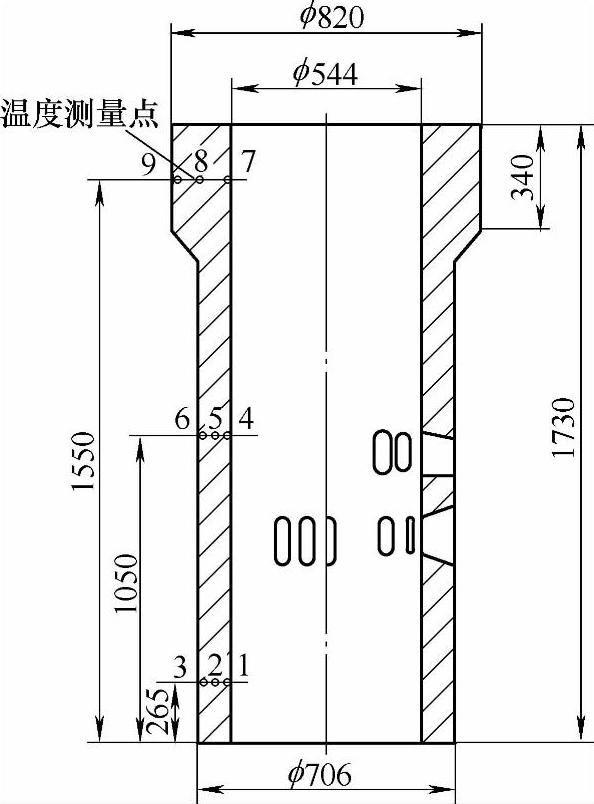

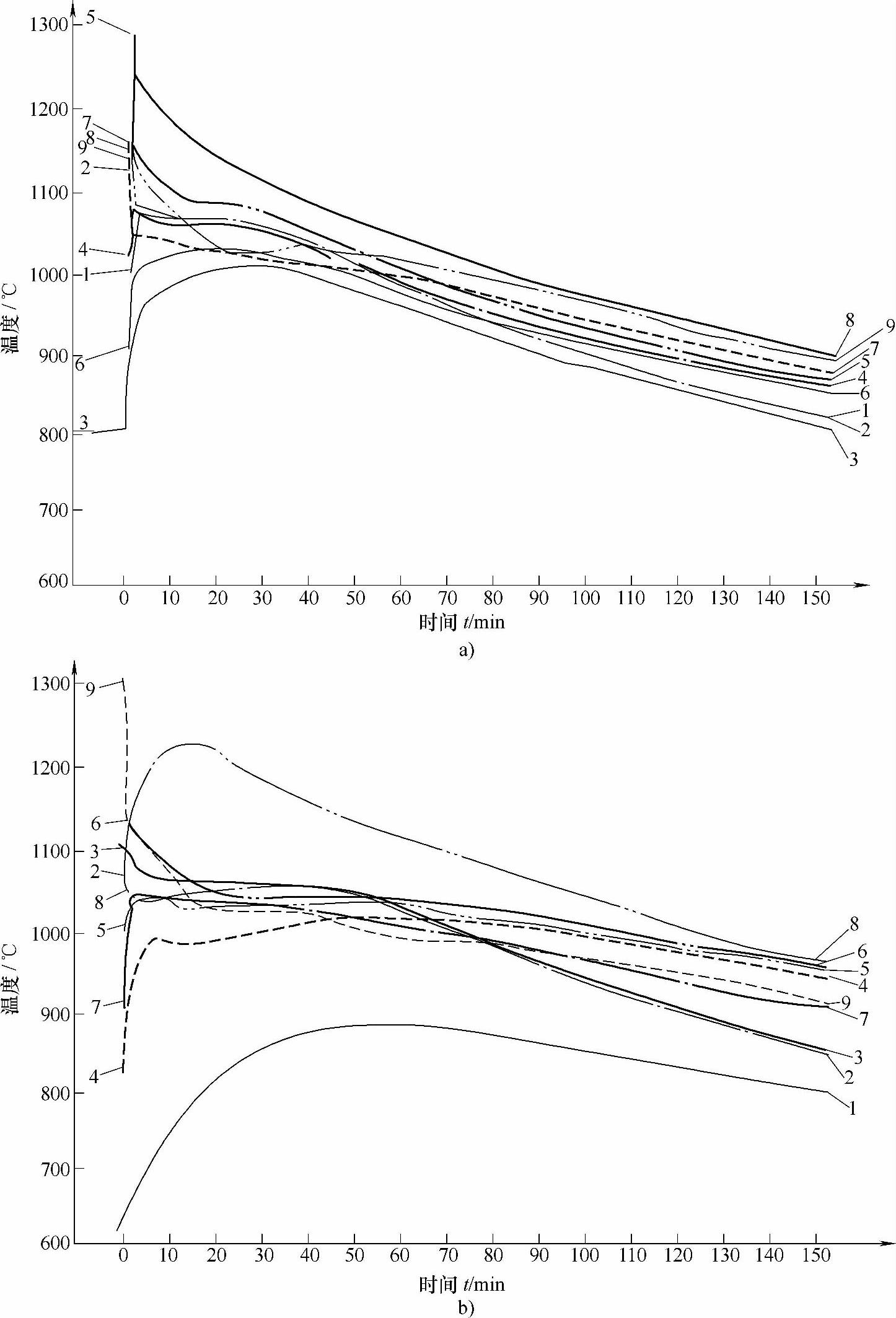

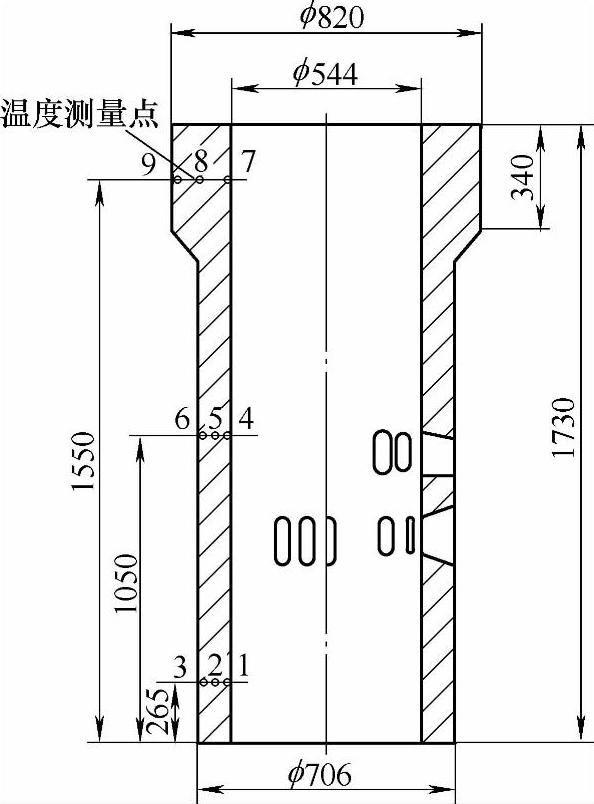

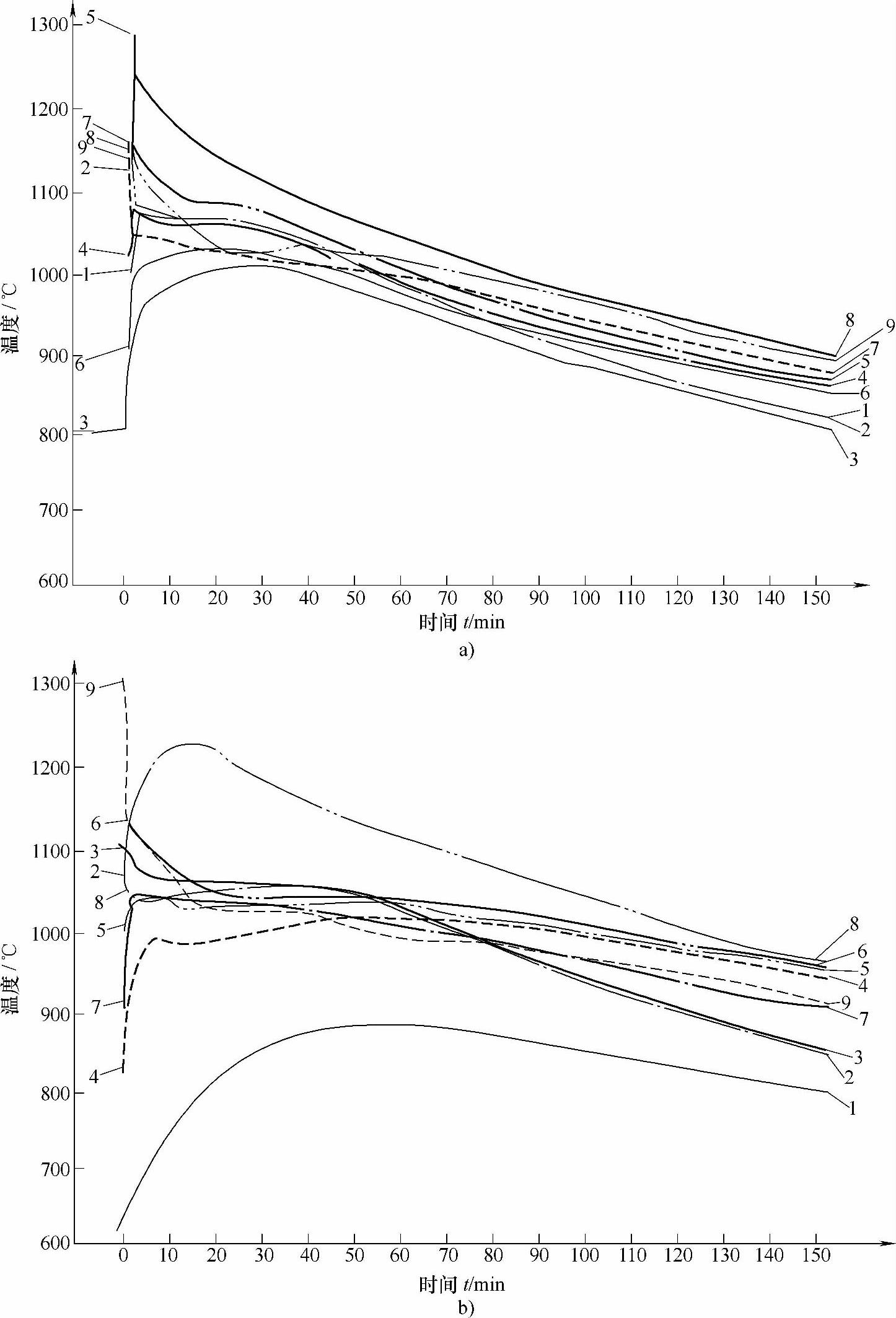

为了进一步了解大型气缸套石墨砂芯低压铸造的结晶条件,对气缸套纵截面上的温度进行了测量,测量点的位置如图2-37所示。在其他条件相同的情况下,测定了中央圆筒砂芯采用石墨砂与普通粘土砂时温度场的变化情况,其冷却曲线如图2-38所示。测定结果表明:采用石墨砂芯时的冷却速度比用普通粘土砂时要快得多,一般可以提前凝固10min左右。

图2-37 测量气缸套温度的测量点位置

图2-38 大型柴油机气缸套低压铸造冷却曲线

a)中央圆筒砂芯采用石墨砂 b)中央圆筒砂芯采用普通粘土砂

对用石墨砂芯低压铸造的气缸套进行了更全面的机械解剖,分别从气缸套的不同部位(上、中、下部,靠近内表面和靠外表面,横截面和纵截面)切取试样,其力学性能的检验结果,见表2-8。

表2-8 石墨砂芯低压铸造气缸套各部位力学性能的检验结果

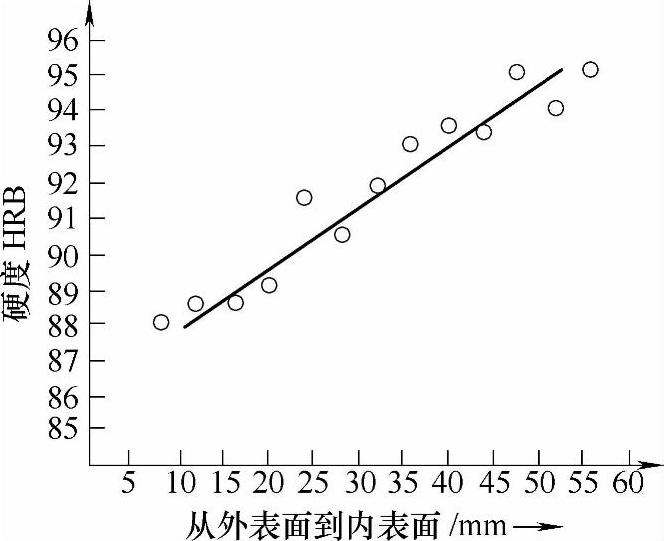

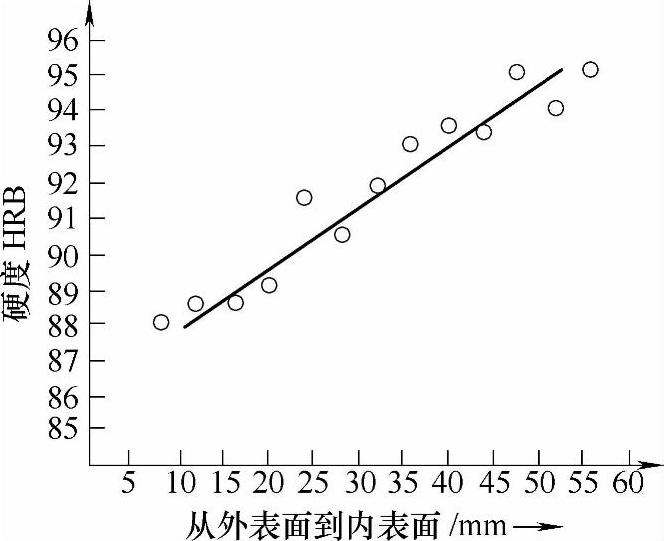

综合分析以上各种检验结果可以看出:在靠近气缸套内表面的整个截面上,20mm范围内的宏观组织特别细致;提高了内表面的力学性能,比外表面高17%以上;提高了内表面的硬度。按照采用粘土砂芯的一般规律,气缸套内表面的硬度比外表面要低,但采用石墨砂芯后则与此相反,气缸套内表面的硬度比外表面的硬度约高5~10HBW。大型气缸套径向最大厚度截面上的硬度变化情况如图2-39所示。

2)金相组织的变化。气缸套靠近内表面的金相组织中的珠光体更加细化,片状石墨比较细小并呈菊花状分布;靠近外表面上的石墨则比较粗大,如图2-40所示。

由于低压铸造气缸套具有在压力下结晶的特点,且中央圆筒砂芯采用石墨砂材料,使气缸套内表面的结晶组织更加致密,并使石墨形状及分布情况得到了进一步改善。因此能提高气缸套的耐磨性,延长其使用寿命。

(2)提高经济效益 由于提高了气缸套的质量,降低了废品率;改进工艺,减小冒口,节约了金属;减少机械加工工时,提高了效率等,从而显著降低了成本,提高了经济效益。

图2-39 大型气缸套径向截面上的硬度变化情况

——→增压

——→增压 ——→保压

——→保压 ——→冒口加压(铁液充满铸型后2min开始)

——→冒口加压(铁液充满铸型后2min开始) ——→喉管通水冷却(增压后开始)

——→喉管通水冷却(增压后开始) ——→卸压(压铸完毕)。

——→卸压(压铸完毕)。

相关推荐