国家统计局发布数据显示,2009年中国粗钢和钢材产量分别为56803.3万t和69626.3万t,而近年我国轧钢用轧辊平均单耗约1kg/t,以此推算2009年我国大约消耗轧辊69万t。在轧辊类别中,有65%左右是耐磨铸铁轧辊,20%左右是耐磨铸钢轧辊,即有85%左右是铸造轧辊。以此计算,我国轧钢生产年用铸造轧辊大约59万t,另外有大约3万t铸造辊环。在尚未统计我国铜、铝等有色金属轧制用轧辊的情况下,粗略估计2009年我国消耗铸造轧辊与辊环62万t以上。......

2025-09-29

1.浇注位置

根据空气压缩机气缸体的结构特点及主要技术要求,为确保质量,一般都是采用将致密性能要求较高的高压部分朝下的垂直浇注位置。

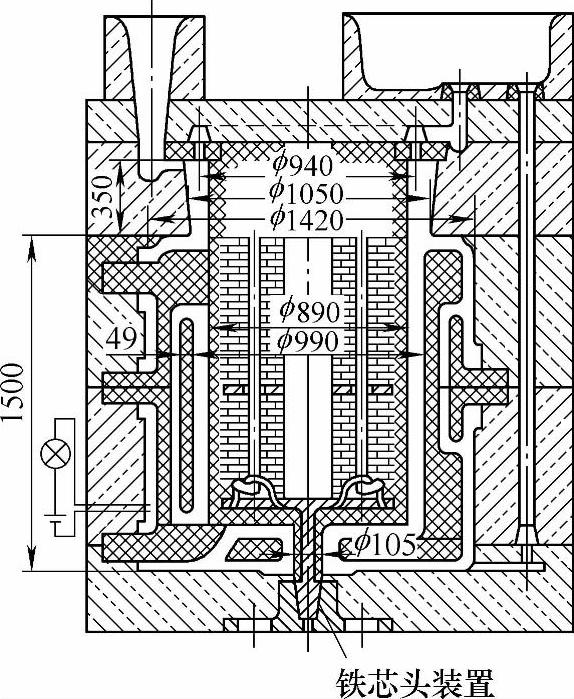

图1-44所示为石油化工企业使用的大型空气压缩机气缸体。其材质为HT250,气缸直径为φ890mm,总高度为1500mm,缸筒壁厚50mm,毛重8.5t。为减少铸造缺陷,提高致密性,采用将气缸上平面朝上的垂直浇注位置,以及雨淋顶注式与底注式相结合的浇注系统。按此工艺获得了较好的质量。

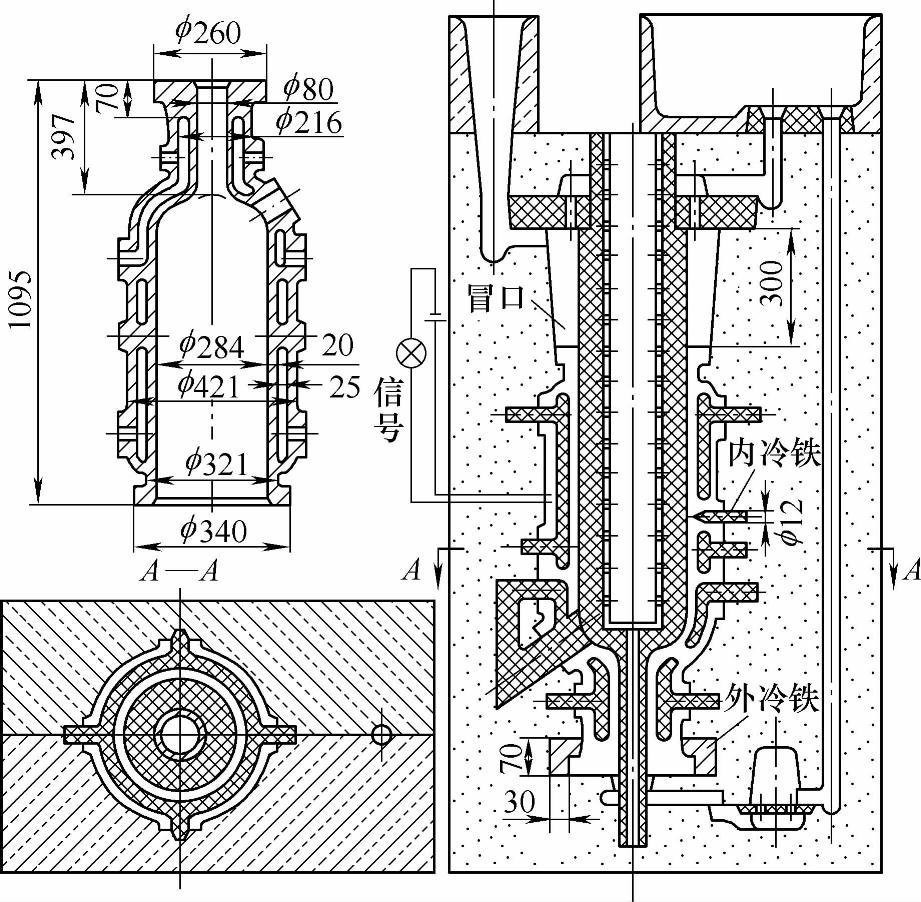

图1-45所示为船用空气压缩机高低压气缸体。其上部为高压部分,缸径φ80mm,水压试验压力为12MPa;下部为低压部分,缸径φ284mm,水压试验压力为3.2MPa。冷却水腔的水压试验压力为0.7MPa。

图1-44 大型空气压缩机气缸体 铸造工艺简图

图1-45 船用空气压缩机高低压气缸体铸造工艺简图

改进前的铸造方案是使直径较大的低压部分朝下浇注。这样虽然使缸筒砂芯在铸型中较易固定,但却使气缸体凝固时的方向性不明显,补缩作用较差,尤其是在高压缸内表面经常会产生局部缩松缺陷及渗漏现象。后经改进,采用如图1-45所示的浇注方法,将高压部分朝下浇注,并采用底注式与雨淋顶注式相结合的浇注系统。另外,在低压缸上方设置了较高的环形顶冒口,使型腔中铁液的温差较合理,尤其是使高压缸部分在较大的静压力作用下进行结晶。这样完全克服了上述缺陷,获得了较好的质量。

2.分型面

空气压缩机气缸体分型面的选择,主要取决于气缸体的外部形状。一般采用垂直分型的方法,但个别气缸体由于外形的影响,只能采用水平分型,竖直浇注的方法,如图1-45所示。此时,将形成冷却水腔的夹层砂芯制作成两半,可分别组装在上、下两半铸型内。这种结构气缸的夹层砂芯壁薄且形状复杂,必须保证排气畅通。

3.砂芯

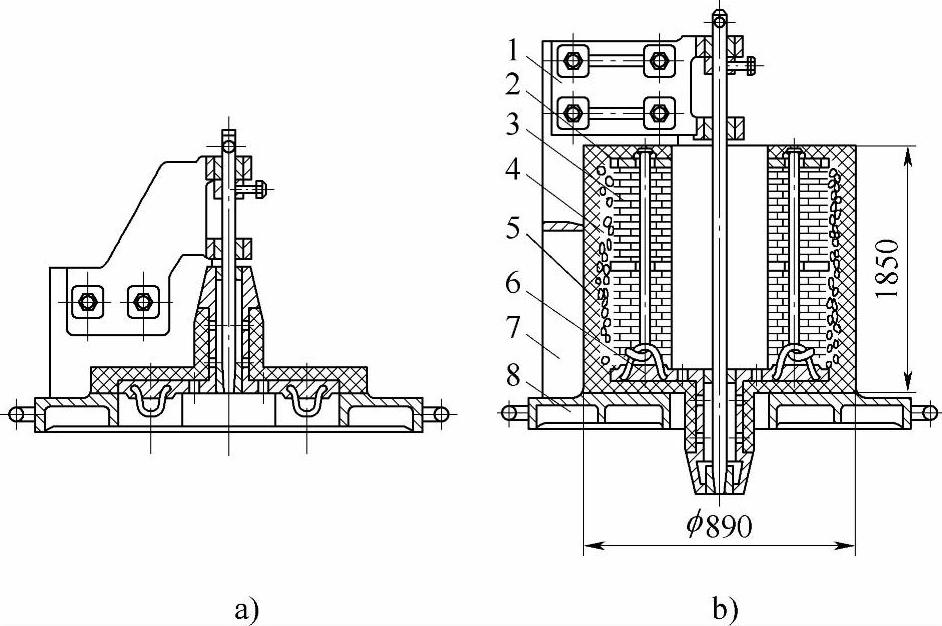

空气压缩机气缸体的砂芯主要有气缸筒砂芯和夹层(单夹层和双夹层)砂芯。对于缸径较小的缸筒砂芯,一般采用实芯盒;对于缸径较大的缸筒砂芯,如果是单件生产,可采用刮板法,如图1-46所示。首先刮制缸底部分,如图1-46a所示;经初次烘干后,再刮制缸身部分,如图1-46b所示。如果所需砂芯数量较多或采用呋喃树脂砂芯,则须制作成对开实芯盒。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图1-46 大型缸筒砂芯制造过程示意图

a)刮制缸底部分 b)刮制缸身部分

1—活页刮板装置 2—上部铁压板 3—红砖层 4—煤炉渣层 5—芯砂层 6—铁芯头定位装置 7—刮板 8—铁底板

夹层砂芯的形状及结构较复杂,如果是单件生产,可采用水平刮板制芯;如果所需砂芯数量较多或用树脂砂时,则须做成实芯盒。特别注意形状应准确,防止呈椭圆。

4.浇注系统

空气压缩机气缸体,特别是其中的高压气缸属于高压零件。浇注系统的设置应有利于促进气缸体的方向性凝固,增强补缩作用,以防止产生局部缩松和渗漏现象。所以,一般应尽量采用雨淋式浇注系统。如果由于气缸体结构的影响,单纯采用雨淋式浇注系统会对外型或砂芯产生不良的冲刷作用而出现砂孔、夹杂等缺陷,则可采用联合浇注系统,如图1-44和图1-45所示。浇注时,先启用底注式浇注系统,当铸型内铁液上升到设定的位置时(指示信号灯亮),再启用雨淋式浇注系统,这样可以获得较好的效果。

5.冷铁的应用

空气压缩机气缸体由于结构较复杂、壁厚及壁的连接不均匀,易形成局部“热节”。当补缩不良时,就会产生局部缩松缺陷及渗漏现象。设置冷铁可适度提高冷却速度,消除“热节”,增强补缩,是防止上述缺陷产生的有效途径。冷铁主要用于下列部位:

1)气缸体端部厚法兰部位。在如图1-45所示气缸体高压部分的法兰外缘处设置了外冷铁后,效果很好。

2)与缸筒壁相连接的局部“肥厚”部分。根据实际情况,可分别设置外冷铁或加工时能车去的内冷铁,如图1-45所示。

3)气道与缸筒壁相连接的圆根部分。

为获得预期效果,必须注意冷铁的质量:外冷铁工作面须光滑平整,不能生锈等;内冷铁须进行镀铜或挂锡处理等。冷铁结构形状及尺寸等须根据具体情况进行设置。

相关文章

国家统计局发布数据显示,2009年中国粗钢和钢材产量分别为56803.3万t和69626.3万t,而近年我国轧钢用轧辊平均单耗约1kg/t,以此推算2009年我国大约消耗轧辊69万t。在轧辊类别中,有65%左右是耐磨铸铁轧辊,20%左右是耐磨铸钢轧辊,即有85%左右是铸造轧辊。以此计算,我国轧钢生产年用铸造轧辊大约59万t,另外有大约3万t铸造辊环。在尚未统计我国铜、铝等有色金属轧制用轧辊的情况下,粗略估计2009年我国消耗铸造轧辊与辊环62万t以上。......

2025-09-29

在手动模式下生产时,机床需要独立对刀具进行计数管理,刀具寿命到达时需要提醒操作人员进行刀具更换。图5-48主站人机界面图5-49主站人机界面车床设定界面图5-50主站人机界面加工中心设定界面■任务总结通过对柔性生产线介绍以及柔性生产线设计案例的学习,使学生熟悉柔性生产线的概念、构成、优点以及发展趋势,掌握柔性生产线的工艺设计的主要原则,对柔性生产线在工业生产中的应用有了深刻的理解。......

2025-09-29

当铁液温度为1270~1350℃时,浇注温度对铬铁矿砂的抗金属渗透能力的影响不大,清砂效果基本相同。试样重达1.2t,总高度为1200mm。铬铁矿砂和S-1砂的高温强度比石英砂和锆砂高,并分别在900~1200℃出现强度高峰,这是因为发生了固体烧结。......

2025-09-29

注塑模主要构件包括定模型腔、动模型芯、变角滑块及变角斜导柱等,它们的加工工艺对注塑模制造的成败和生产效率也起着关键作用。定模型腔是主要构件中最为关键的零件,其形状复杂,尺寸繁多,加工周期长。注塑件形体分析的“六要素”主要是战术性的,用以确定注塑模具体的结构。当然在注塑模结构方案论证的过程中还需要运用“六要素”,“六要素”的分析贯穿于注塑模结构设计和结构方案论证的全过程。......

2025-09-29

将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2025-09-29

铸件的质量与铸件的工艺过程密切相关,其中影响最大的是铸件的凝固和合金铸造性能。铸造合金的结晶 铸造合金的结晶是通过晶核的形成和晶体的长大这两个相互联系的基本过程来实现的。表3-2 常用合金流动性比较铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。......

2025-09-29

通过真空除气器后水中残余的CO2可低于3mg/L,残余的O2可低于0.05mg/L。真空除气器所用填料与填料塔基本相同,如需提高水温,则应考虑水温对填料的影响,例如超过40℃则不应采用硬PVC拉西环,存水部分的大小应根据处理水量的大小及工艺要求的停留时间确定,也可在下部设卧式贮水箱,以加大存水部分的容积。......

2025-09-29

相关推荐