采用这种气缸套能增加整个气缸排的结构强度及刚性。在凝固过程中,“热节”周围的补缩通道会被堵塞,不易得到充分补缩,容易产生内部缩松缺陷及渗漏。为了消除“热节”和节约金属,应尽量使壁厚均匀。......

2023-07-02

一、对气缸体结构的主要要求

1)气缸体结构及组合方式应使其体积小、质量小,有最大的结构强度及刚性,防止产生振动及变形。

2)当发动机在全载荷下工作时,气缸内的燃气温度很高。此时,气缸体的自然冷却不足以保证发动机的正常运转。故其结构应便于对气缸壁进行强制冷却,使缸壁温度保持在正常范围内。

3)在工作状态下,气缸体各部分的磨损程度不一致,其结构应保证在有局部损坏时容易更换。

4)气缸镜面(不另设气缸套时)的工作条件最为繁重,其结构应有利于这部分具有最好的强度、耐磨性、致密性及热稳定性等。

5)气缸体的内腔结构、壁厚及壁的连接等方面,在满足气缸体工作性能要求的同时,应充分考虑有利于保证铸造质量。如气缸体的整体形状,尤其是内腔结构应尽量简化;壁厚应适当,在能够保证所需强度的前提下,不要过厚或过薄,力求壁厚均匀;壁的连接力求平滑过渡,圆根半径不能过大或过小,避免造成局部金属聚积,形成铸造“热节”;避免采用封闭的内腔结构,要开设铸造孔,便于砂芯的固定、浇注时砂芯内气体的排除和清砂等。

二、气缸体的组合形式

柴油发动机气缸体按缸筒数量,在结构上可分为两类。

1.单体铸造气缸体

各气缸单体铸造,借凸缘法兰和螺栓连接成整体。这种形式多用于大型气缸体。

2.多缸筒铸成整体的气缸组或气缸排

随着现代铸造生产技术的发展、生产设备能力的提升,已铸造出有2~18个气缸筒的气缸组,甚至整排气缸筒的气缸排。在中高速柴油机中,因燃气压力高,要求整台柴油机具有最高的刚性,故均采用气缸排的结构。这种结构形式的主要优点是:

1)具有最高的结构强度和刚性。

2)减小了整台发动机的质量和体积。

3)简化了加工、装配工艺过程。

4)降低了总体成本,提高了生产率。

这种结构的主要缺点是:

1)由于气缸体的体积增大、质量增加和结构更加复杂,要求有大型铸造生产设备和高的铸造技术水平。由于铸造难度的增加、铸造内应力的加大等,更容易产生铸造缺陷。

2)当有局部铸造缺陷和损坏时,不便于更换。特别是气缸体的主要部位,即使只有轻微的铸造缺陷,因不允许用焊补的方法进行修复,也会导致整个气缸体报废,损失很大。

在现代高速柴油机制造中,为了更大程度地提高发动机的结构强度、刚性,借助于焊接技术的发展,也有采用焊接结构的气缸排。

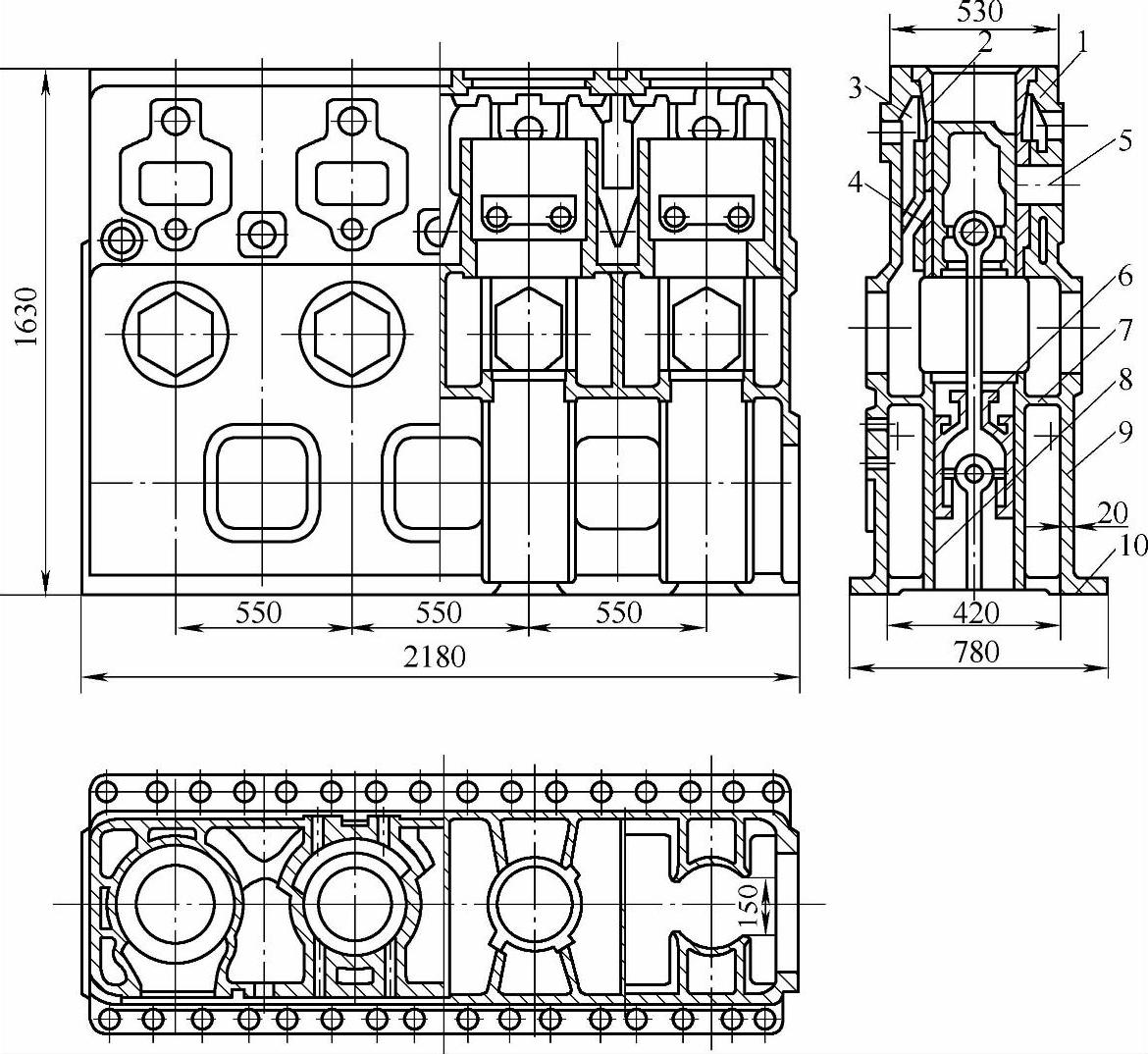

图1-37所示是带滑块的四缸筒发动机气缸体,它一般由以下几个主要部分组成。

气缸本体1内镶入具有换气道的气缸套2。另设气缸套后,使气缸内部结构大为简化,便于铸造。气缸镜面由于承受燃气的高温、高压作用,并与活塞环发生强烈的摩擦,故磨蚀严重,尤其是气缸上部内表面。如果不另设气缸套,则当镜面的磨蚀程度超过其允许范围时,须更换整个气缸体。另外,气缸镜面的质量要求最高,容易产生铸造缺陷而达不到技术要求。另设气缸套不但可在有局部缺陷或损坏时便于更换,减少损失,同时可选用特殊合金材料和工艺方法来提高气缸套的质量,使其具有最好的耐磨性等使用性能,从而延长整台发动机的工作寿命,提高经济效益。

图1-37 带滑块的发动机气缸体

1—气缸本体 2—气缸套 3—冷却水腔 4—换气道 5—排气道 6—十字头 7—横隔板 8—导滑块 9—机架 10—机架下部法兰

气缸体内设有换气道4,其形状较弯曲,且位于气缸体内部,不能进行机械加工,故要求所铸出的气道,不但形状、位置及尺寸应很准确,同时工作内表面应很光滑平整,以保证工作气体的正常流通。在与换气道相对应的缸壁上设有排气道5,供排出缸内乏气用。气缸的上部分(气缸筒部分)与下部分(机架部分)之间设有横隔板7,将两部分隔开。缸筒周围为一封闭的冷却水腔3,供循环冷却水流通,对气缸套上部分进行强制冷却,将其温度控制在允许范围以内,保证其正常工作。

用于连接气缸的机架9与气缸体一起铸成。机架下部法兰10与机座部分相配合。气缸筒的下方设有导滑块8,十字头6在其上作往复运动。导滑块的工作内表面要经精细加工,不允许有局部缩松等铸造缺陷。

三、多联气缸体的结构特点

从铸造工艺方面考虑,中速柴油机气缸体的结构具有两个主要特点。

1.复杂性

由气缸筒、换气道、冷却水腔、机架和导滑块等部分组成的多联气缸体,其内腔结构很复杂。例如,由六个缸筒连成整体的气缸体,其铸造时使用的砂芯数量在20个以上;至于由更多缸筒组成的气缸体,其结构就更为复杂。由于结构复杂,更容易产生铸造缺陷,铸造难度较大,要求的铸造技术水平更高。

2.零件壁薄

中速多缸气缸体的体积较大,壁厚较小,一般仅为16~20mm,且壁厚又很不均匀,结构很复杂,属于大型薄壁复杂铸件。在发动机工作时,气缸体承受着复杂载荷的作用,要求具有足够的强度和刚度。对于这种铸件,其毛坯铸造是相当困难的,很容易产生夹杂、浇不足和裂纹等铸造缺陷。这就要求在铸造工艺设计中,对砂芯、浇注系统、化学成分和浇注温度等方面予以更多的重视。

有关典型铸铁件铸造实践的文章

采用这种气缸套能增加整个气缸排的结构强度及刚性。在凝固过程中,“热节”周围的补缩通道会被堵塞,不易得到充分补缩,容易产生内部缩松缺陷及渗漏。为了消除“热节”和节约金属,应尽量使壁厚均匀。......

2023-07-02

轮缘外周的齿形,有直接铸造而成或由机械加工铣齿两种。根据以上主要结构特点,飞轮的铸造需要较大型的铸造工装设备,如大型砂箱、起重及熔化设备等。因铸壁厚度较大且相差悬殊,使铸件各部位的温度分布很不均匀,冷却速度相差很大,很容易产生缩孔、缩松及裂纹等铸造缺陷。因此,必须采取有效措施,才能获得完好铸件。......

2023-07-02

随着低速柴油机制造工业的快速发展,新的机型不断出现,气缸体的结构不断发生变化。这种气缸体的造型、制芯等工艺过程较为复杂,生产难度较大,制作成本较高。随着新机型的不断出现,近代柴油机气缸体已由冷却型改为非冷却型,使气缸体的内腔结构大为简化,便于铸造。多联缸体的毛重,则根据气缸体直径大小及连接气缸筒的数量而定。另外,当有局部铸造缺陷和在工作过程中有局部损坏时,单缸体便于更换,从而可减少损失。......

2023-07-02

零件的结构工艺性是指所设计的零件在满足使用要求的前提下制造的可行性和经济性。良好的结构工艺性,可以使零件加工容易,节省工时和材料。因此,零件各加工部位的结构工艺性应符合数控加工的特点。对于图2-2所示的零件,其结构工艺性的好坏与被加工轮廓的高低、圆角圆弧半径的大小等因素有关。通常当R<0.2H时,可以判定零件该部位的工艺性不好。图2-2 内槽结构工艺性对比3)铣槽底平面时,槽底圆角半径r不要过大。......

2023-06-26

下面将结合具体例子,用汉诺威分析仪对低氢型结构钢焊条进行测试、评价和比较焊条工艺性。对T1>2ms时间段内短路频率分布的描述可以反映低氢型结构钢的工艺性。取累积短路频率百分数为50%时所对应的熔滴短路时间记为T50,以这一短路时间值表示焊条粗熔滴短路频率分布的特征量,并以此作为判据,对大理石-萤石型碳钢焊条工艺性进行评价。......

2023-06-30

塑料成型工艺性能是塑料在成型加工过程中表现出来的特有性质。当塑料的流动性差时,在注射成型过程中,就不易充满型腔而造成缺料。塑料的流动性有统一的测定与表征方法。塑件成型后由成型温度冷却至室温时会产生收缩,这是主要的成型收缩因素。成型时的注射压力高,塑料的弹性恢复大,则收缩小。常用热塑性塑料、热固性塑料的收缩率,见表23和表24。......

2023-06-30

电子枪是扫描电镜的电子源,其作用是产生稳定的电子束。物镜光阑除了有限制不需要电子的作用外,还具有将入射到样品上的电子束限制在相当小的张角内,以减少球差影响的作用。......

2023-06-20

相关推荐