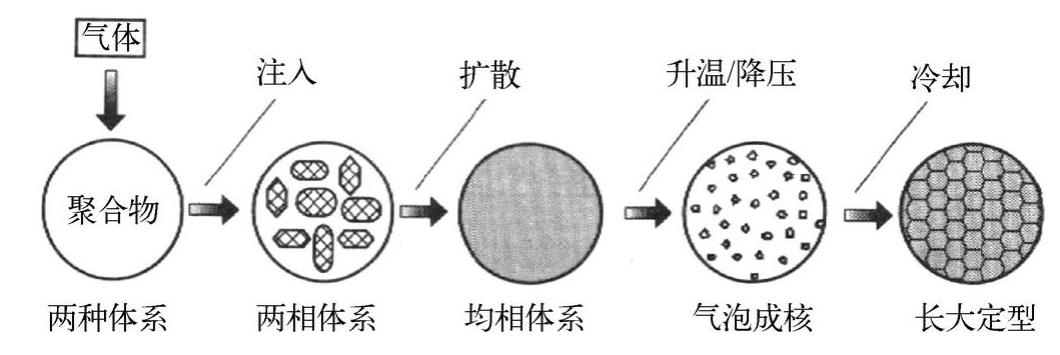

图6-7 无害化发泡生产工艺流程无害化发泡生产过程工艺有两个关键点,一是要将聚合物熔体与超临界流体充分混合并形成均相溶液;二是在成型的同时要使气体从聚合物熔体中析出形成尺寸小而均匀的大量气泡。......

2023-07-02

从上述对几类发泡剂的分析可以大概了解人们就高分子发泡材料生产过程对环境的影响及采取对策的进程。目前的问题是,为了不使用消耗臭氧层和产生较强温室效应的物质,就要开发替代HCFC的生产技术。解决了这个问题,就是实现了生产过程的无害化,这就是本项目无害化的含义。对比上列几种物质可见,以惰性气体作为发泡剂最为理想。

以惰性气体作为发泡剂的思想源于30年前美国麻省理工学院(MIT)针对泡沫塑料强度较低的问题提出的气体过饱和法制备微孔聚合物的基本工艺方法,其基本思想是:当泡沫塑料中的泡孔尺寸小于材料内部的缺陷时,泡孔的存在将不会降低材料的强度,因此这种方法又称为微发泡方法。随着环境污染问题日渐突出,这一新方法在环境保护、减少有害物排放方面的优势也突显出来。微发泡方法的机理如图6-5所示。

图6-5 微发泡机理

聚合物与气体是两个不同的材料体系。该方法首先要使两者相接触,并尽量增大接触面积,通常是使用机械方法将气体注入盛放聚合物的密闭容器中并搅拌混合,得到两相体系,这需要在一定温度和压力条件下进行;然后通过扩散作用使两者形成均相;由于聚合物与气体的性状差别较大,这种均相体系是不稳定的。此后改变温度和压力条件(升温和/或降压),破坏平衡条件,气体析出,形成大量气泡核,之后气泡长大并定型,得到微发泡制品。在这一过程中,形成均相、气泡成核和气泡定型是实现这一技术的关键。目前在工业生产的意义上要实现这一过程还有许多技术问题需要解决,主要是:

1)生产泡沫塑料过程中,发泡剂必须与塑料树脂充分混合才可能得到合格的制品。但是常态下的惰性气体与PS(以及其他塑料)的性质相差很大,这使得混合极为困难。目前能够较好解决这一问题的方法之一是使用超临界流体(如超临界CO2或超临界N2)。

当流体的温度和压力处于其临界温度和临界压力以上时,该流体处于超临界状态,为了与通常所说的气体和液体状态相区别,称此时的流体为超临界流体。超临界流体具有与液体相近的密度,黏度较低,扩散性好,这使得其与高分子熔体在工业生产条件下的混合成为可能。

2)将超临界流体作为发泡剂给工业化生产增加了很大的难度。如CO2的临界温度为31.3℃,临界压力为7.37MPa,尽管这是可以实现的,但所需设备将变得复杂,在将超临界流体加入到塑料熔体起到发生发泡为止这一段时间、区间内,流体必须始终处于其温度和压力的临界点之上,这使得加工工艺十分复杂、更难控制。使用超临界流体作为发泡剂,目前在用的泡沫塑料生产设备几乎都要改造或重新购置,还要增加超临界流体的保温保压、计量、注入设备。可见,采用上述新型的环保型工艺技术增大了生产难度和设备投资。

3)使用惰性气体作为发泡剂,某些工艺指标和制品性能指标如发泡倍率、板材制品的厚度等目前还未达到使用传统发泡剂的水平,这可能会在一定时期内影响环保型发泡缓冲和保温材料在物流行业中的使用。

有关虚拟仪器与数据采集的文章

图6-7 无害化发泡生产工艺流程无害化发泡生产过程工艺有两个关键点,一是要将聚合物熔体与超临界流体充分混合并形成均相溶液;二是在成型的同时要使气体从聚合物熔体中析出形成尺寸小而均匀的大量气泡。......

2023-07-02

精密挤出对温度的控制要求精度达到±1℃,对真空度的稳定性要求也非常高。另一方面,通过精密挤出成型技术可提高产品壁厚的均匀性,保证产品的合格率,减少树脂的浪费,降低生产成本,增加生产收益。该装置采用精密失重加料系统,加料精度可以控制在±1g,配合在线壁厚、直径检测装置,可以实现挤出机螺杆转速和加料装置的闭环控制。......

2023-06-15

目前广泛使用的一类发泡剂是氢氯氟烃。氢氯氟烃因属于消耗臭氧层物质并有较强的温室效应而将逐步被淘汰。目前我国正在开展替代氢氯氟烃的工作。针对这些问题,本项目采集物流包装发泡材料无害化生产过程参数数据,研究数据采集方法和处理分析模型,综合分析、归纳各类数据之间的内在联系,总结其中的规律性;记录无害化发泡过程现象并与其他数据相对比;分析该过程的能耗及分布。......

2023-07-02

焊接结构因用途不同而有多种形式,其焊接工艺方法、生产条件和生产过程也不尽相同,但其必备条件包括以下内容:1.生产准备生产准备包括审查和熟悉施工图样,了解技术要求,进行工艺分析,制定整个焊接结构生产工艺流程、工艺评定及确认工艺方法,制定工艺文件及质量保证文件,订购技术材料及有关的焊接、涂装用辅助材料。......

2023-06-15

前一年,这张栅网的主人发现刺网拦截了鲥鱼渔源,还跟刺网的主人大打出手。原来刺网安置在栅网的正下方,鱼群一来就会先碰上刺网。刺网渔人寡不敌众,后来只好在河口的另一端设网,结果收获不佳,咒骂栅网渔人不止。栅网渔人日出时才会去查看渔获,而那时刺网早已收回到渔船上,没有证据可以证明他们的鱼都是在哪儿捕的。......

2023-10-18

由于培养基的组成对菌种、工艺和经济等方面有影响,因此,培养基的配方要经过反复的试验并综合考虑之后才能确定。发酵产物产量和成品质量与菌种性能及种子的制备情况密切相关。因此,为保证纯种发酵,在生产菌种接种之前要对发酵培养基、空气系统、流加料、发酵罐及管道系统等进行灭菌,还要对环境进行消毒,防止杂菌和噬菌体的大量繁殖。......

2023-11-18

泡沫塑料材料和制品的生产使用聚合物成型设备。在此对主要的聚合物成型设备、工艺及常用发泡材料作一些介绍。从加工方法看,聚合物制品的生产可分为注塑、挤出、压延、吹塑等类别。在此期间,可以加入其他组分的物质,来改变聚合物的物理化学性质,满足人们对制品的要求。注塑成型要使用注塑机,注塑成型的特点是聚合物熔融后在模具中成型,制品形状主要取决于模具形状。注射装置主要由注射液压缸及喷嘴组成。......

2023-07-02

红地球葡萄贮藏保鲜技术要点雷自强葡萄属于浆果类,其水分含量可达65%~80%,用于贮藏的葡萄含糖量必须15%以上。负载也应合理,保证果实质量是提高葡萄贮藏的重要保证条件。......

2024-10-03

相关推荐