为了促进光伏建筑一体化的产业发展,必须降低材料成本,将太阳能电池组件和建筑材料有机结合,可以降低整个系统的安装成本。表3-1光伏建筑一体化的十种形式及材料1.透光型太阳能电池组件该组件是采光型的太阳能电池组件,安装在窗户和天窗等部位,是采光和发电同时进行的新型电池组件。②和建筑物外观保持一致性,不会影响建筑物整体效果。......

2023-07-02

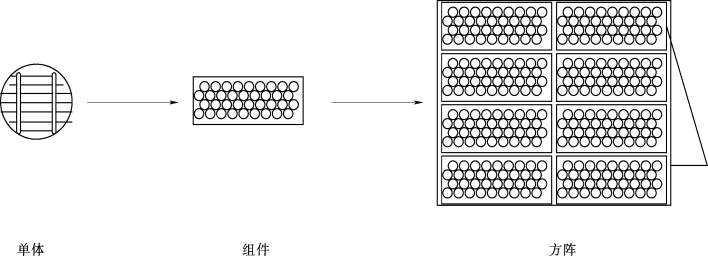

光伏组件(俗称太阳能电池板)由太阳能电池片(整片的两种规格125mm×125mm、156mm×156mm)或由激光机切割开的不同规格的太阳能电池组合在一起构成。由于单片太阳能电池片的电流和电压都很小,输出电压只有0.5V左右,输出功率只有1~4W,不能满足作为电源应用的要求。为提高输出功率,需要将多个单体电池合理地连接起来。先串联获得高电压,再并联获得高电流后,通过一个二极管(防止电流回输)输出,并且封装在一个不锈钢金属体壳上,安装好上面的玻璃,充入氮气密封。一个组件上电池单体的标准数量是36个或72个。在需要更多功率的场合,则需要将多个组件连接成为方阵,以向负载提供数值更大的电流、电压输出(图3-8)。

3.1.4.1 太阳能电池组件构成及各部分功能

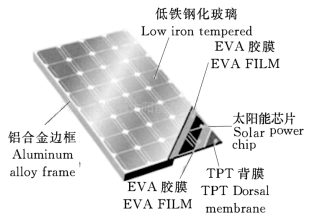

平板式太阳能电池组件结构如图3-9所示,主要由上盖板、黏结剂、电池片、底板、接线盒、边框组成。

图3-8 太阳能电池单体、组件、方阵

图3-9 平板式太阳能电池组件结构示意图

1.上盖板

采用钢化玻璃,其作用为保护发电主体(如电池片)。

透光率选用的要求是:①透光率必须高(一般91%以上);②超白钢化处理。

2.黏结剂

采用EVA黏结固定钢化玻璃和发电主体(如电池片),透明EVA材质的优劣直接影响到组件的寿命,暴露在空气中的EVA易老化发黄,从而影响组件的透光率,进而影响组件的发电质量。除了EVA本身的质量外,组件厂家的层压工艺影响也是非常大的,如EVA胶黏度不达标,EVA与钢化玻璃、背板黏结强度不够,都会引起EVA提早老化,影响组件寿命。黏结剂主要用于黏结封装发电主体和背板。

3.电池片

主要作用就是发电,一般电池片的上电极做成又密又细金属栅线的形状,可以减少串联电阻,同时增大电池透光面积。发电主体市场上主流的是晶体硅太阳能电池片、薄膜太阳能电池片,两者各有优劣。晶体硅太阳能电池片,设备成本相对较低,光电转换效率也高,在室外阳光下发电比较适宜,但消耗及电池片成本很高;薄膜太阳能电池,消耗和电池成本很低,弱光效应非常好,在普通灯光下也能发电,但相对设备成本较高,光电转化效率是晶体硅电池片一半多点,如计算器上的太阳能电池。

4.底板

又称背板,作用是密封、绝缘、防水(一般都用TPT、TPE等材质必须耐老化,大部分组件厂家都是质保25年,钢化玻璃、铝合金一般都没问题,关键就在于背板和硅胶是否能达到要求)。

5.保护层压件

采用铝合金,起一定的密封、支撑作用。

6.接线盒

保护整个发电系统,起到电流中转站的作用,如果组件短路接线盒自动断开短路电池串,防止烧坏整个系统。接线盒中最关键的是二极管的选用,根据组件内电池片的类型不同,对应的二极管也不相同。

7.硅胶

用来密封组件与铝合金边框。组件与接线盒交界处有些公司使用双面胶条、泡棉来替代硅胶,国内普遍使用硅胶,工艺简单,方便,易操作,而且成本很低。

3.1.4.2 太阳能电池组件的封装工艺

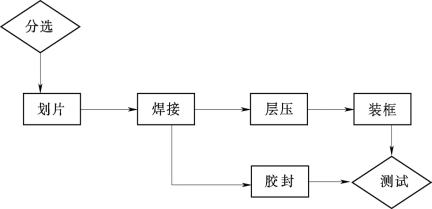

太阳能电池组件的封装根据组件结构的不同有所不同。平板式硅太阳能电池封装工艺流程大致如图3-10所示。

图3-10 太阳能电池组件封装流程

1.电池测试

由于电池片制作条件的随机性,生产出来的电池性能不尽相同,为了有效地将性能一致或相近的电池组合在一起,应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类,以提高电池的利用率,做出质量合格的电池组件。

2.正面焊接

是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,使用焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。

3.背面串接

背面焊接是将36片电池串接在一起形成一个组件串,采用的工艺是手动的,电池的定位主要靠一个模具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串太阳能电池板的正负极焊接出引线。

4.层压敷设

背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA、玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和EVA的黏结强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。

敷设层次(由下向上):钢化玻璃、EVA、电池片、EVA、玻璃纤维、背板。

5.组件层压

将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板黏结在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度、层压时间根据EVA的性质决定。使用快速固化EVA时,层压循环时间约为25min,固化温度为150℃。

6.修边

层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。

7.装框

类似于给玻璃装一个镜框。给玻璃组件装铝框,增加组件的强度,进一步密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充。各边框间用角键连接。

8.焊接接线盒

在组件背面引线处焊接一个盒子,以利于电池与其他设备或电池间的连接。

9.高压测试

高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。

10.组件测试

测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。主要就是模拟太阳光的标准测试条件(Standard Test Condition,简称STC),一般一块电池板所需的测试时间在7~8s左右。

有关太阳能光伏发电技术的文章

为了促进光伏建筑一体化的产业发展,必须降低材料成本,将太阳能电池组件和建筑材料有机结合,可以降低整个系统的安装成本。表3-1光伏建筑一体化的十种形式及材料1.透光型太阳能电池组件该组件是采光型的太阳能电池组件,安装在窗户和天窗等部位,是采光和发电同时进行的新型电池组件。②和建筑物外观保持一致性,不会影响建筑物整体效果。......

2023-07-02

由上述可知,功包含了两个因素,即力和位移。图13-6广义力的虚功力状态;位移状态当力与位移的方向一致时,虚功为正值,当力与位移的方向相反时,虚功为负值。使力做虚功的位移,可以是荷载引起的位移、温度变化或支座移动等其他因素引起的位移,也可以是虚设的位移。......

2023-06-16

由于它独特的结构形态,从而产生了小尺寸效应、表面效应、量子尺寸效应与宏观量子隧道效应等,这些性能使得纳米材料拥有了传统材料所不具备的优良性能。此时,表面原子活性高,易与其他原子相结合,这一现象被称为纳米材料的表面效应。图1-1纳米材料形态宏观量子隧道效应:纳米材料的微观粒子具有贯穿势垒的能力被称之为隧道效应。表1-1纳米材料特性与应用续表......

2023-06-23

当人们通过电话进行语音通信时,发话人讲话时的声带振动激励空气产生振动发出声波,声波作用于送话器引起电流变化,产生语音信号。振铃模块由音调振铃电路、压电陶瓷振铃器或扬声器组成,其作用是在待机状态下检测电话线上的信号状态,当收到从电话交换机送来的振铃信号时,驱动压电陶瓷振铃器或扬声器发出振铃提示音。......

2023-06-26

信号发生器是一种可以产生不同频率、不同幅度及规格波形信号的仪器,它也称为信号源。信号发生器在电子产品的生产、调试以及维修中广泛应用,它可以使电子电器在特定的信号下呈现出其性能的好坏。图2-21所示为使用低频信号发生器及示波器对收音机低频功率放大器的调试方法。图2-21 使用信号发生器为测试电路提供低频信号的方法将低频信号发生器作为信号源,设置其输出1kHz的低频信号,将信号加到电位器W1上。......

2023-06-26

物理层包括收发器、连接器、误接线保护回路、调压器和可选的光电隔离器。图9-21 物理层模块图1.收发器收发器是在网络上发送和接收CAN信号的物理组件。在选择收发器时,须保证所选择的接收器符合DeviceNet规范。图9-22 误接线保护回路在接地线中加入一个肖特基二极管来防止U+信号线误接线到U-端子。图9-22中,VT1、R1和R2的型号和数值仅供参考,可根据应用自行决定。......

2023-11-22

C15 型立方结构的Laves 相TaCr2 化合物的空间群为Fd3m[3]。不过目前还没有获悉TaCr2 弹性模量和层错能的实验数据。合金化对Laves 相TaCr2 抗氧化能力的影响,作者已在文献[47]中总结。......

2023-11-08

氯化物结合剂包括有聚合氯化铝、氯化镁(卤水)和氯化铁等,但主要是聚合氯化铝和氯化镁,它们均属气硬性结合剂。用聚合氯化铝作耐火材料的结合剂不会降低耐火度。聚合氯化铝可作烧成定形耐火制品、耐火可塑性、捣打料和浇注料的结合剂。一般其碱化度在46%~72%之间,密度在1.71~1.23g/cm3之间,结合强度较好。氯化镁水泥的主要缺点是中温烧后强度很差,因此用氯化镁做结合剂的碱性耐火材料必须加助烧结剂才能提高中温烧后强度。......

2023-06-24

相关推荐