因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

内罐由X7Ni9钢焊制。内罐直径ϕ80m,高度39m,壁厚12~26mm,共由11圈壁板组成。单台罐内罐纵焊缝长度801m,环焊缝长度约2600m。

内罐壁板纵向焊缝采用焊条电弧焊焊接(SMAW),环向焊缝采用埋弧焊焊接(SAW)。由于内罐材料X7Ni9钢的材料特性,对层间温度、磁化、低温冲击韧度等要求比较严格,焊条使用的是ENiCrMo-6,焊丝使用的是ERNiCrMo-4,在焊接前期需要进行焊接工艺评定试验(PQR),焊接技术是整个工程质量的核心。

X7Ni9钢的焊接难点主要有:焊接接头的低温韧性问题、焊接热裂纹、焊接冷裂纹及电弧磁偏吹。为此,采取以下技术措施,以保证内罐的焊接质量。

1.选用合适的焊接参数,保证X7Ni9钢焊接接头的低温韧性

1)选用较小的热输入与较低的层间温度。

2)选择适用的焊接材料,保证焊缝金属的低温韧性。选用焊条含碳量与X7Ni9钢基本相同,含镍量高达55%以上,能有效阻止碳迁移,避免熔合区产生脆性组织,从而保证了熔合区的低温韧性。

2.防止焊接冷裂纹的方法

1)选用低碳镍基焊接材料。为避免融合线出现硬脆的马氏体,选用低碳镍基焊接材料,焊接时,虽有母材的稀释作用,但是仍有足够的奥氏体元素避免熔合线出现硬脆组织,从而防止冷裂纹产生。

2)减少焊接接头应力;用热输入最小的焊接规范,控制热应力。通过不强行组装和合理的焊接顺序,对称同步的施焊,减少拘束应力,以控制冷裂纹产生。

3)焊缝表面清洁,将水、油污及有机物清除掉,在空气湿度大于90%时,停止施焊,雨、雪天气停止施焊,母材温度低于5℃时,预热到手摸不凉为止。焊接材料严格按照生产厂家使用说明烘干,以避免氢的积累,防止产生氢致裂纹。

3.防止热裂纹的措施

热裂纹的产生与焊缝金属中的低熔点杂质偏析有关,结晶过程越长,偏析越严重,而产生裂纹。

1)本工艺采用了较小的热输入。

2)选用线胀系数与母材差异较小的焊接材料。

3)根据公司LNG储罐施工经验,严格控制焊接顺序,特别是SAW可以最大限度地减少焊接裂纹。

在施工初期,曾在第一台储罐SAW打底焊时发现有裂纹,其中一张板焊缝长度约12.5m,有裂纹多达17处。

产生裂纹可能的原因:打底焊电流偏大,虽然焊接电流在允许的范围内;坡口设计为K形对称坡口,应设计为K形不对称坡口;组对间隙不理想;焊接顺序不理想。

解决的方法:重新对自动焊工进行技术交底,规定自动焊打底、填充、盖面焊接参数;打磨K形坡口钝边,使坡口不对称;后续焊缝严格控制组对间隙2.5~3.5mm;调整焊接顺序;调整焊枪、焊丝角度,改变焊缝中心位置,改变熔合比,采取以上措施,打底焊裂纹基本消除。

4.根据PQR和ISO15614-1:2004相关规定,本项目中采用的焊接参数及焊接材料

热输入:10~35kJ/cm;

层间温度:﹤150℃;

焊条:SMAW,ENiCrMo-6;

牌号:ESABOK92.55ϕ2.5、ϕ3.2、ϕ4.0、ϕ5.0;

焊丝:SAW,ERNiCrMo-4;

牌号:ESABOKAUTROD19.83,ϕ2.4;

焊剂:OKFLUX10.90。

5.防止电弧磁偏吹的措施

SMAW采用交流焊机,施工中严格控制电缆,防止电缆纠缠在一起接触母材,SAW打底焊接背面用焊剂保护。

(1)SAW采用直流电源 由于LNG储罐的内罐材质为X7Ni9,其横向焊缝长度为纵向焊缝长度的3.3倍,为提高焊接效率,降低焊工劳动强度,加快施工进度,横焊缝必须采用SAW,SAW焊机机架挂在壁板上口,有行走机构,可沿壁板上口行走,操作人员坐在机架内操作。

SAW采用的焊接电源有直流和交流两种。用直流电源,焊道铺的开熔合良好,焊缝成形美观,余高较好控制,不浪费焊接材料,故我们选用直流电源。但是由于直流电源施焊时,向同一方向施加电流,会形成定向磁场,而对于X7Ni9钢这种磁化敏感材料,一旦产生了磁场就不容易消除,如果剩磁过大,易产生电弧磁偏吹。为防止焊接中产生磁偏吹,施工中严格控制焊接顺序,同时避免焊接电缆与母材接触,较好地解决了此问题。

(2)SAW焊接时背面采用焊剂保护 LNG储罐的X7Ni9钢内罐环缝坡口形式为K形坡口,焊缝组对间隙需严格控制在2.5~3.5mm,施焊顺序为大坡口侧先焊接,背面需要用碳弧气刨清根,再用砂轮机打磨清除表面氧化层,并将刨槽打磨光滑,经PT检测合格后,再进行焊接。

(3)碳弧气刨清根用的是大功率的直流焊机 对X7Ni9钢有磁性影响,同时,碳弧气刨清根时,将焊缝根部刨去一层,增加了焊接材料和劳动力的消耗。

为解决上述问题,在进行正面SAW焊时,背面采用焊剂保护,使背面成形良好,可大幅度减少清根工作量,只用砂轮机稍加修磨,经PT检测合格后,即可焊接。这样既避免碳弧气刨对X7Ni9钢的磁化影响,又可节省劳动力和焊接材料。

6.X7Ni9钢焊接实施

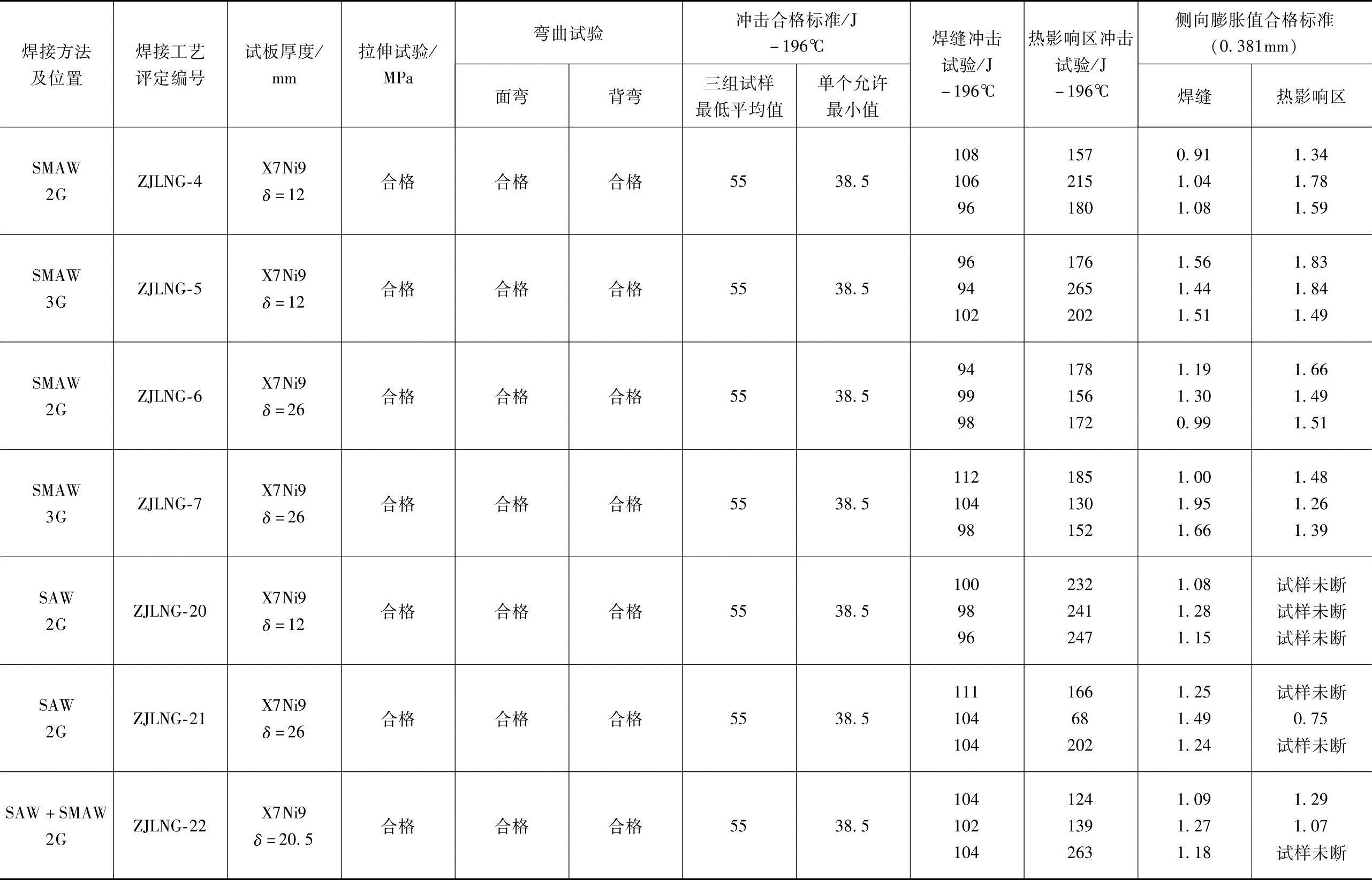

焊接参数的确定:针对储罐的壁厚,按照EN15614-1:2004的要求做了满足工程需要的PQR,试板经X射线检测合格后,做拉伸、弯曲及-196℃低温冲击试验,结果见表16-15。

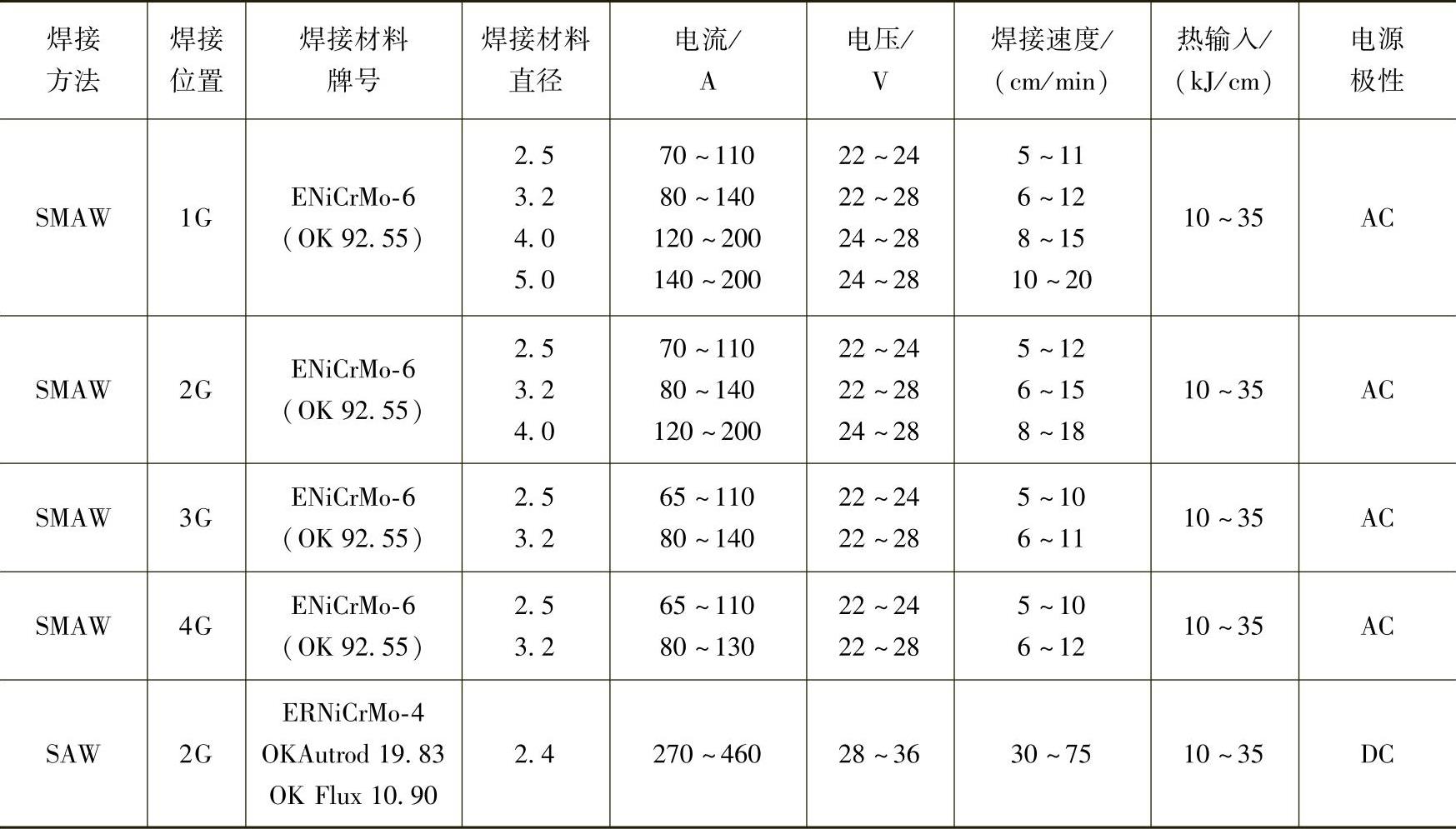

按评定合格的焊接工艺,编制适用于本工程的焊接工艺规程(WPS)指导现场施工,见表16-16。

表16-15 PQR试验记录

表16-16 项目WPS数据统计

7.焊工资格控制

按照EN287-1焊接资格考试、EN1418自动焊工焊接资格考试的要求,对所有进入项目的焊工进行现场考试,合格后方能上岗工作,以确保内罐的焊接质量。

参加考试的焊工,必须是有相关经验同时持有国家技术监督局颁发的锅炉压力容器焊工证;焊工进入施工现场,先进行短期的适应性练习,练习试板经焊接QC目视检查合格后,方能参加考试。焊工考试的材质和位置、焊接方法:SMAW材质X7Ni9位置2G、3G、4G;SAW材质X7Ni9位置2G。考试试板经相关人员目视检查合格,送NDE射线检测。通过者,颁发项目考试合格焊工证。

8.焊接设备

SMAW用焊机,选用上海东升焊接集团有限公司BX3-500交流弧焊机;SAW用焊机,选用兆锋机电设备(上海)有限公司生产的低温储罐YS-AGW-IA/LNG单面正装横焊机,背面带焊剂保护。SAW焊机焊接行走支架吊挂在储罐壁板上,壁板上端作为焊接行走轨道。焊接时先焊接焊缝外侧,打底焊采用双面机架,背面焊剂保护,外侧焊接结束后进行清根打磨PT检测,合格后采用同样的焊接方法焊接内侧。SAW焊机采用林肯Powerwave AC/DC1000焊接电源(LNG专用)。

9.焊接工艺控制

为减少焊缝拘束应力,防止产生焊接裂纹,以及提高焊接接头的低温韧性,SAW焊道的布置采用多层多道焊,δ=26mm的环焊缝外侧采用3层6道,内侧也采用3层6道,3台埋弧焊机均布同向施焊。焊工严格按批准的WPS进行操作,现场由专职QC和焊接工程师抽检,以保证热输入控制在规定范围。层间温度监控,采用现场配备测温仪,焊接QC巡检焊接工程师抽检。施焊环境由焊接工程师控制,超过规范要求且无适当防风、防雨措施停止焊接。

10.返修控制

X7Ni9钢同一焊缝部位只允许返修两次,焊缝的返修严格按焊接返修程序执行。

1)表面缺陷:由目视检查或其他NDE方法检查出的表面缺陷,如果能满足相关要求可以直接打磨去除表面缺陷。

2)内部缺陷:由目视检查或其他NDE方法检查出的内部缺陷由检查员确认返修位置,用碳弧气刨或打磨的方式去除缺陷,目视检查后进行相关的NDE检测确保缺陷去除,由合格焊工按批准的WPS进行修复,并做返修记录,返修完成后按原来的要求进行NDE检查。

11.打磨控制

打磨工上岗前进行专业培训。X7Ni9钢打磨采用不锈钢砂轮片和不锈钢钢丝刷,焊前坡口面内及坡口两侧20mm范围内的铁锈及油污等清理干净,打磨直至呈现金属光泽。X7Ni9钢碳弧气刨清根后,打磨清除氧化层,打磨深度至少1.6mm以上,并打磨成有利于焊接的形状,经PT检验合格后再焊接。由于焊缝与X7Ni9钢母材金属密度不同,为了拍片黑度符合要求,焊缝余高需要磨除,焊缝打磨后余高控制在0~1mm,焊缝边缘要求圆滑过渡无尖角。

12.焊缝检测

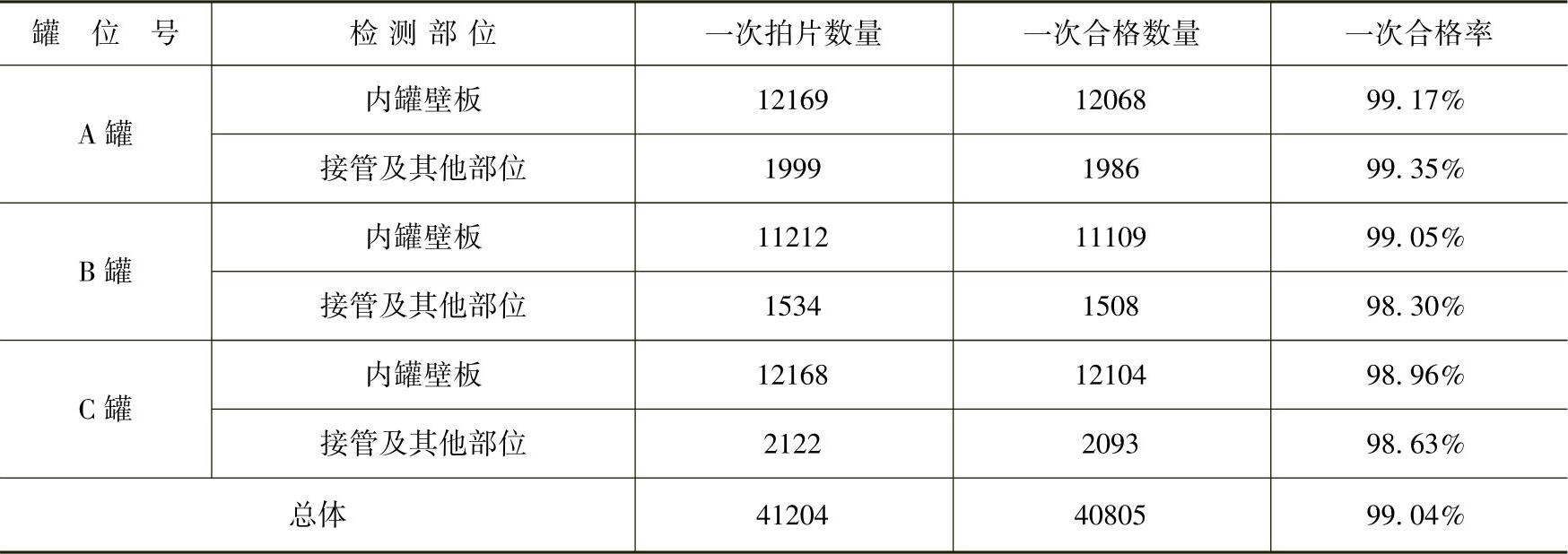

焊缝经目视检查合格后,所有环缝、纵缝按EN1435-1997焊缝无损检测—射线检测标准,进行射线检测。射线检测采用AGFA-C7360mm×80mm胶片,根据EN1435-1997焊缝无损检测—射线检测标准选EN-10IQI丝型镍合金像质计。由于母材与焊缝金属密度不同,不等厚板拍双片,等厚板拍单片。焊缝X射线检测合格率,见表16-17。

表16-17 焊缝一次合格率统计表

13.产品试板检验

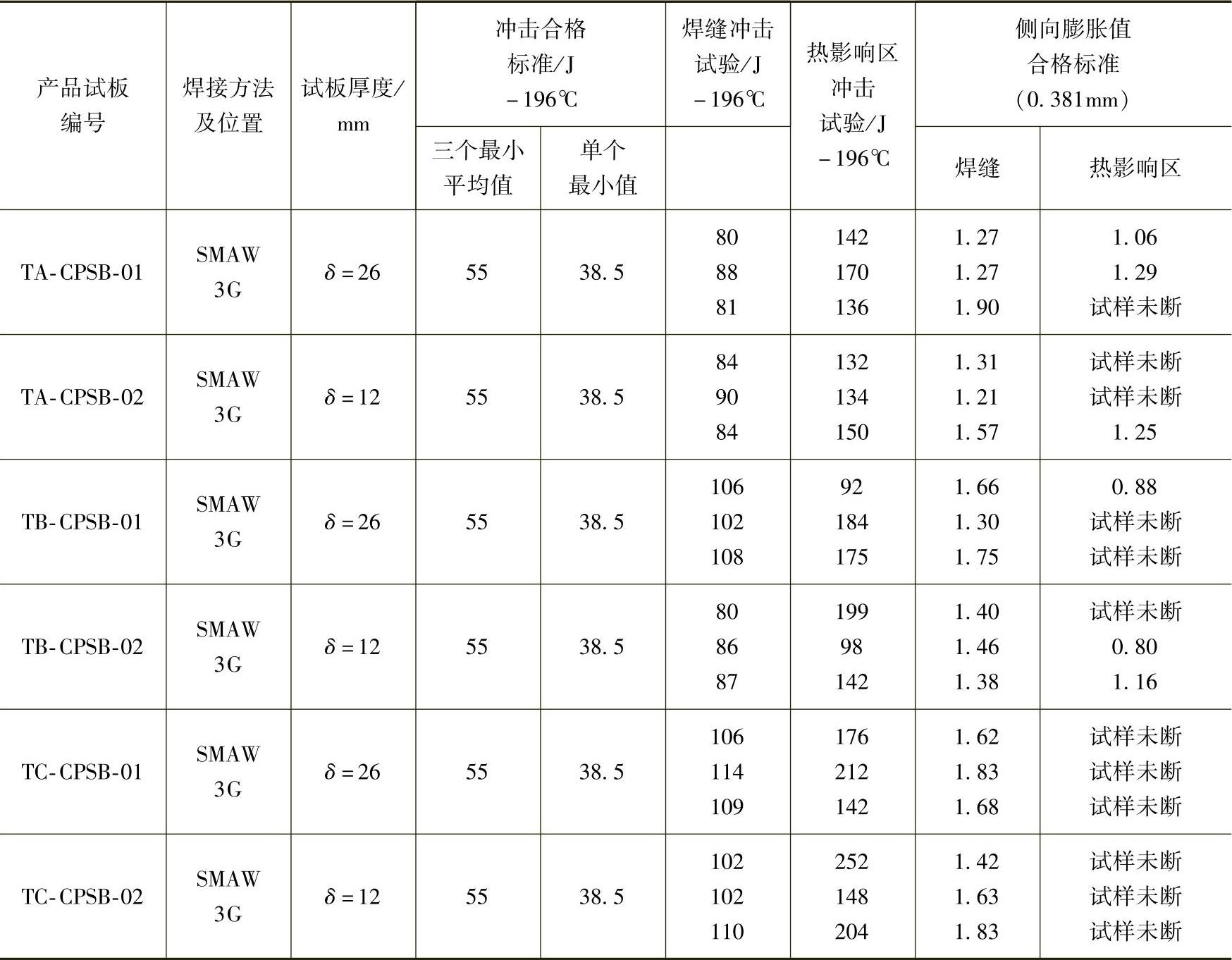

按照BSEN 14620-2-2006设计的文件规定,X7 Ni9钢内罐SMAW立焊应焊接产品试板,分别设置在第一圈壁板纵缝(26mm)和第八圈壁板纵缝(12mm),试板尺寸为500mm×400mm,产品试板经检测后进行低温冲击试验,试验结果见表16-18。试验结果表明,焊缝外观质量和内在质量优良,现场采取焊接工艺和技术措施能够满足X7Ni9钢LNG低温储罐的设计和使用要求。

三台16万m3LNG低温储罐施工的各项试验全部合格,虽然X7 Ni9钢本身的特点决定了这种材料的焊接难度较大,但由于针对焊接质量难点采取了有效的焊接工艺措施,并加强了各工序的控制,结果焊接质量优良,焊缝一次合格率99.04%,达到了项目的要求,为业主提供了优质产品。

表16-18 产品试板试验记录

有关焊接制造工程基础的文章

因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

根据操作者在系统中的作用将遥控焊接机器人的运动控制模式分为直接控制、监督控制、共享控制、合作控制、自主控制。图5-5-30 多控制模式的遥控焊接机器人系统研究人员提出“宏观遥控,局部自主”的控制思想来实现遥控焊接。......

2023-06-26

目前,高压干法焊接技术是国内外海洋工程主要结构和管道修复中使用最广泛的技术,本节主要介绍高压干法水下焊接。恒压焊接电源不适合实心或药芯焊丝高压干法焊接。......

2023-06-26

图1-8-2 水下湿法焊接示意图1—焊件 2—电弧气泡 3—上浮气泡 4—焊条 5—水下焊钳2.电弧特性电弧气泡是湿法水下焊接区别于空气中焊接的特殊现象之一。湿法水下焊接电弧发生的物理过程与空气中焊接电弧本质上是相似的,均属气体放电。将药皮中碳酸钙的质量分数由9%增加至12.5%,10m水深湿法焊接焊缝气孔率相应地由2.2%降低到1.0%。......

2023-06-26

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

由于受到焊机吨位的限制,冷压焊件的搭接厚度或对接焊断面面积不能过大,焊接件的硬度受冷压焊模具材料的限制也不能过高。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材以及管材的封端及棒材的搭接等。对接冷压焊接头的最小断面积为0.5mm2,最大焊接端面积可达500mm2。靠端头平整的环状端面对球施加压力,焊点外形虽然为圆形,但真正焊接部分仅是加压的环状部分。......

2023-06-26

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

相关推荐