图16-23 焊接工艺评定流程6.焊接原则为了保证钢箱梁的外形尺寸和几何尺寸,防止焊接变形及焊接应力集中,钢箱梁焊接分段进行,并遵循先内后外、先下后上、先中间后两边,顶板、底板纵向焊缝同向焊接,同类焊缝对称焊接的施焊原则。......

2023-07-02

胜利902铺管工程船是胜利油建公司建造的第一艘适用于国际无限航区B级冰区的工程船舶。由于建造场地条件有限,将船体分成了64个分段,这大大增加了建造过程中焊接质量和尺寸精度的控制难度,为此采用的焊接新技术主要为:首次在非水平的船台上进行船体合龙,增加了分段预制及合龙的组对精度控制和焊接变形控制难度;引进TribonM3船舶三维生产设计软件,以分段为单元,采用托盘管理系统,提高“壳、舾、涂”一体化的施工效果;运用尺寸与精度管理系统,结合高精度全站仪,提高分段预制精度,加大无余量合龙程度;超厚度钢板大型结构的焊接技术。

采用TribonM3专业船舶三维设计软件,能满足船体结构、管系、风管、电气、铁舾件、涂装等专业三维数字化设计的需求。软件生成的三维模型可以对船舶产品的性能、结构强度、工艺合理性和制造可行性进行分析。实现设计、工艺、管理一体化及“壳、舾、涂”一体化的设计原则,各专业之间能进行碰撞检查,在计算机中模拟整个建造过程,还能漫游整体的设备布局、管线走向等,实现“数字化造船”。在结构设计模块中,通过设置理论线确定板厚朝向,能够快速进行平面板架和曲面板架的建模,能够自动生成分段重量重心表、构件明细栏、数控切割图、套料图等实用图表,还能自动生成装配流程图、焊接计划为生产计划提供支持。

托管架结构中的管节点坡口是沿相贯线进行双曲面变化的,切割精度一直以来都是难以解决的问题。利用三维软件进行放样,将数据输入数控切割机内,自动切割出相贯线的坡口,提高切割精度,减少人为误差,有利于控制组装精度,还能使得相贯线的焊接量按预定的规律变化。

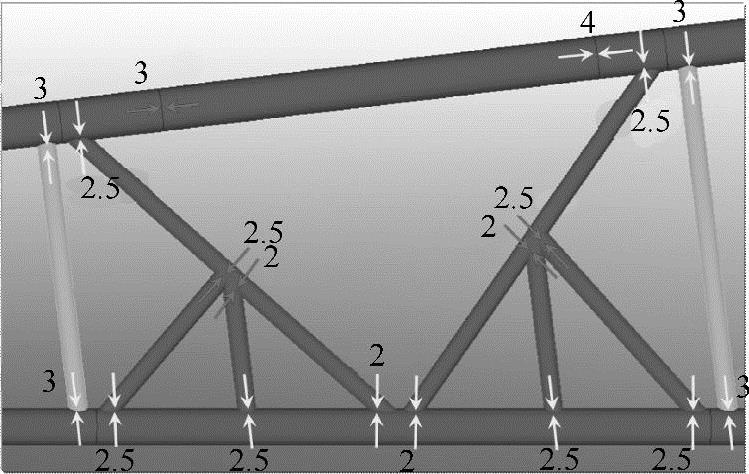

结合ANSYS应力分析软件,进行受力和焊接应力分析,结合积累的实际经验,估算出每道焊缝的焊接收缩值,并推算出每个构件的补偿量,在排版下料过程中加上补偿量,可有效减少焊接收缩引起的尺寸偏差、变形和内应力。托管架、A字架结构每道焊缝的焊接收缩量及收缩方向如图16-30所示。

DACS(Dimensional & Accuracy Control System)尺寸与精度管理系统是用于船舶和海洋工程建造全过程精度管理、分段三维精度控制、三维模拟搭载、合龙现场定位、形成精度检查表和精度数据库的专用系统,以系统软件为核心,集高精度全站仪及各种附件于一体,能够快速、精确、自动地对各种零部件、分段、合龙进行精度检查和控制。

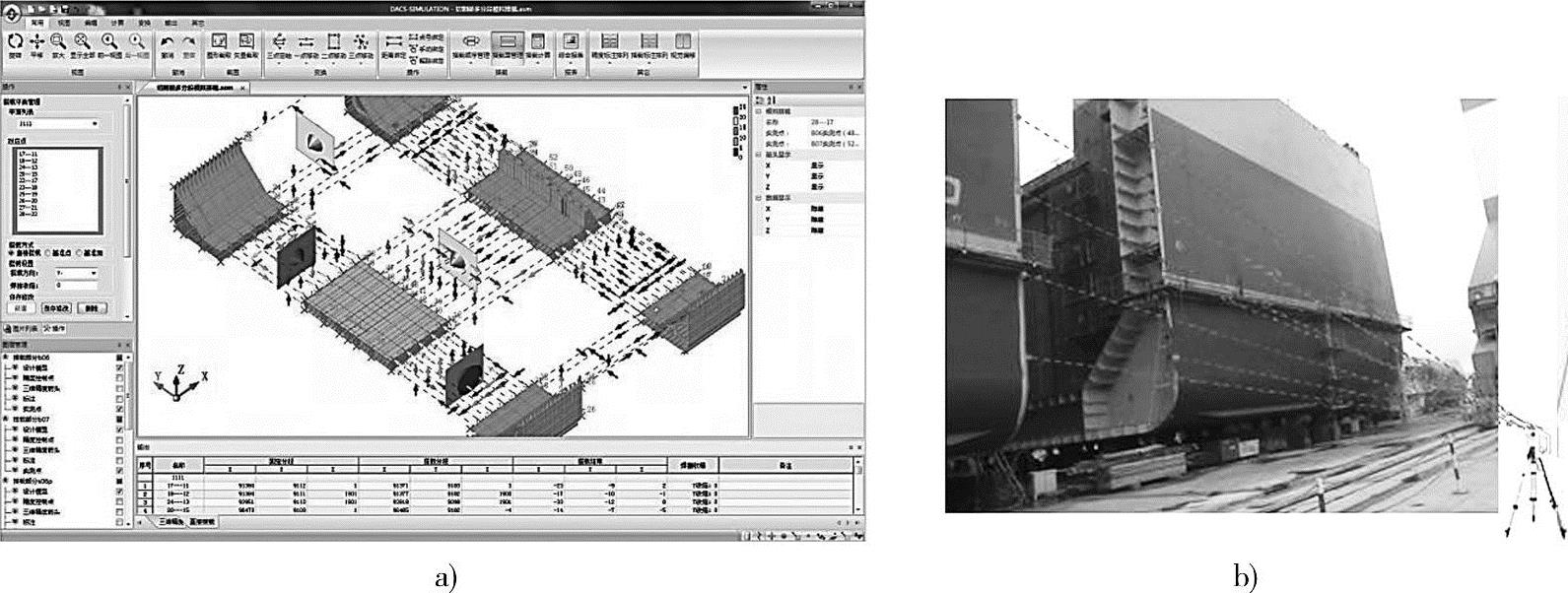

DACS-SIMULATION三维搭载模拟软件,运行于室内PC机,用于对多个相邻分段之间的合龙组对模拟(见图16-31)。参考三维生产设计模型,以实测数据为基准进行模拟,可通过旋转、移动等功能,精确分析搭载状态及偏差,自动计算分段搭载时的切割量,为分度无余量合龙组对提供支持,缩短总体建造周期。利用DACS系统的专业附件,提高测量时的取点精度,降低操作偏差。

图16-30 焊接收缩量及收缩方向(单位:mm)

图16-31 合龙组对模拟

a)DACS模拟 b)测量

厚钢板结构主要集中在托管架、A字架、箱梁结构,提高厚钢板焊接质量最有效的方式是加大预制力度,将预制构件进行焊后整体热处理,这样既方便于焊接操作,又能保证结构力学性能。焊缝热处理之前,必须经过NDT检测合格。热处理开始阶段需缓慢升温,当构件温度超过315℃时,升温速度严禁超过80℃/h。环缝任意1.2m长度范围内温差不得超过140℃。环缝热处理的保温温度为550~620℃,达到600℃时停止升温,开始进入恒温保温阶段,恒温时间为4h。恒温保温完成后,降温速度不得超过85℃/h,当降至315℃以下时,可放置于静止空气中冷却。当环缝温度大于300℃时,对称部位之间的温差不能超过30℃。

有关焊接制造工程基础的文章

图16-23 焊接工艺评定流程6.焊接原则为了保证钢箱梁的外形尺寸和几何尺寸,防止焊接变形及焊接应力集中,钢箱梁焊接分段进行,并遵循先内后外、先下后上、先中间后两边,顶板、底板纵向焊缝同向焊接,同类焊缝对称焊接的施焊原则。......

2023-07-02

随着铝、钛含量的提高,高温合金的焊接性变差。铜是促使一些高温合金产生焊接裂纹的有害元素,例如微量铜可使钴基合金焊缝产生微裂纹,故应防止铜进入焊缝。因为高温合金的热导率低,热阻大,易于过热,熔池温度过高;线膨胀系数大,焊接残余应力相应增大。高温合金焊接时具有产生液化裂纹的倾向。......

2023-06-26

(二)具体地实践和运用现代教育技术随着现代社会及体育教学的不断发展,教学技术更新的速度也不断加快。因此,教育技术教学虽然是体育教学中的重要组成部分,但在使用过程中,由于各方面条件的限制只能起到辅助作用。......

2023-10-20

能源供应方面也经历了同样的过程,厚度不超过几微米的微型电源也开始出现,包括不可充电的微型一次电池,以及可以充电的微型蓄电池。尽管这些微型电源仍处于试验阶段,但已在众多的应用领域中显示出了良好的发展前景,包括智能卡、微机械、电子票等。电化学微型电源是指总厚度不超过几微米的供电系统。然而,微型电池和微型电源目前仍处于研究阶段,行业内的先锋们正在进行样机研制,并在积极开展产业化准备。......

2023-06-22

底层支持层包括七类技术中的互联网技术、可视化技术和使能技术。(二)消费应用层的新技术研究消费应用层是贴近消费领域,并非针对教育专门设计,但在教育中能够得到有效应用,且发挥巨大作用的技术。在本部分,我们从实践层面对部分新技术在课堂教学中的适用性进行了对比和分析。教学应用层的新技术因为本来就是为教学而设计,一般涉及的环节会比较多,大多数能应用于教学的整个过程。......

2023-11-03

1968年,加涅综合各种微观教学策略的共同特点,提出了有效开展教学的九种教学活动策略,如利用改变刺激的方法引起学生注意,以适当的方式向学习者呈现刺激材料,做出行为正确与否的反馈等。1985年,加涅在其《学校学习的认知心理学》一书中提出,教学策略应该包括保证学生接触教材的管理策略和易化教材学习的指导策略两部分。吕宪军等认为教师在课堂教学中采取合理的教学策略是培养学生科学素养的有效措施。......

2023-11-03

相关推荐