焊接检验是指通过调查、检查、测量、试验和检测等途径获得的产品一种或多种特性的数据与设计图样及有关标准、规范、合同或第三方的规定相比较,以确定其符合性活动。可以说,焊接检验是企业实施焊接质量管理的基础和基本手段。铸钢件焊接或补焊质量检验的依据是质量标准,焊接质量标准须根据产品使用性能来制定。各种焊接检验方法的有效运用与相互协调,以及焊接检验文件的整理与保存可以保证企业铸钢产品质量体系的有效运行。......

2023-06-28

胜利902铺管工程船的船级为CCS(中国船级社),船级符号为:CCS★CSA、PipeLayer、FloatingCrane、IceClassB、HelicopterFacilities和FTP,现场建造由中国船级社青岛分社海洋工程处的验船师全程检验,船东还聘请4名经验丰富的专业检验工程师进行现场每个工序的施工监督和验收。

为有效控制施工队的质量,每个施工队都设有专职质检人员,船舶建造施工过程中,执行三级报验制度和三色检验标志,即施工队自检为白色、项目部专检为黄色、船检和船东验收为绿色。严格控制检验程序,施工队质检人员检验合格后才能报项目部检验,项目部检验合格后才能申请船检和船东进行验收,每一次检验发现的问题都要及时整改和处理,然后同样按程序进行复验,直到最终合格为止。

胜利902铺管工程船使用TribonM3三维设计软件深化生产设计,TribonM3系统是一套计算机辅助设计、生产及信息集成软件系统,可用多种方法建立三维船舶数字模型。应用统一的船舶数字模型,在船舶设计的各个阶段能够实现各专业之间的信息共享,从而可以通过网络实现并行设计,降低专业间的协调成本,减少设计和制造中的修改工作量,提高设计质量,缩短设计周期。

利用TribonM3系统确定分段方案及建造流程,同时考虑焊接收缩补偿量、净量与余量的选择、构件安装理论线、检验线等,并自动生成每个分片或分段的施工结构图、材料出库单、板材切割图、切割指令、型材小票图、构件明细栏等。将板材切割图和切割指令直接转到下料车间,所有厚度≤10mm的板材采用等离子弧数控切割机进行下料,厚度﹥10mm的板材采用火焰数控切割机进行下料。

船体和生活楼采用“分段预制、船台合龙”的建造方案。在生产设计过程中,根据成功经验,板材对接缝每条按1mm增加焊缝横向收缩量,构件安装角焊缝按1mm/m增加焊缝横向和纵向收缩量,先定位的分段采用净量,后合龙分段的边沿带有20mm的切割余量,从而可保证分片的组装尺寸和船舶主体完工后的整体尺寸。船舶主体共64个分段,预制工序主要有:型材预制、拼板焊接、分片构件组对、分片构件焊接、分段组对、分段焊接等,分段预制检验合格后再吊装至船坞进行合龙。合龙组装前先用激光经纬仪校核胎架的水平度,然后按从中心向四周辐射的方式进行合龙组对。

托管架系统位于右舷船艉,主要由托管架、A字架、箱梁结构(位于船体)等组成,根据作业水深选择第一、二节托管架以及角度,主要功能是将海底管线缓慢延伸至海底,海底管线呈“S”形弯,故称为S铺管法,如图16-25所示。

图16-25 铺设海底管线

托管架系统采用“部件单独预制、现场组装”的施工方案。托管架、A字架及侧拉杆单个整体预制,A字架箱梁结构由11个箱体组成。其中箱梁结构是工程船铺管作业的主要受力区域,该区域采用高强度厚钢板,并加强结构,使载荷合理地传到主体各区域。

A字架箱梁结构整体位于艉部右舷113的分段中,随分段的预制建造完成。预制过程中除了控制焊接质量,主要控制箱梁的焊接变形和箱体中心线与外底板的垂直度。

箱梁预制的焊接顺序:

1)箱梁壁板及内部构件整体组对完成后进行焊接。

2)焊接时先焊内部构件。

3)每间隔1m加设一道环形临时加强结构,最大程度控制焊接变形。

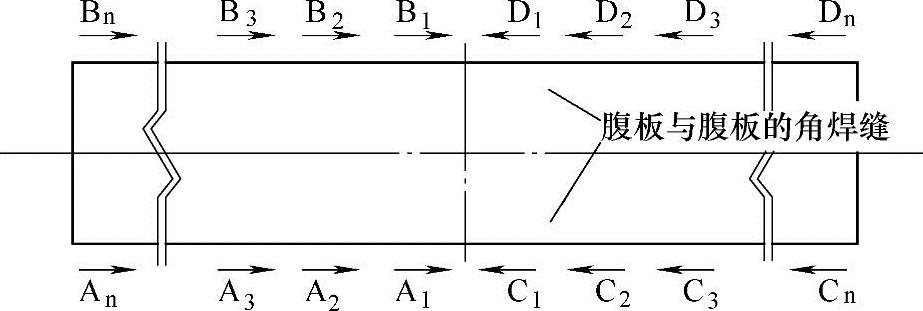

4)箱梁腹板焊接顺序如图16-26所示,焊缝1完成后翻转,进行焊接焊缝2、3,完成后再次翻转进行焊缝4的焊接。

5)由A、B、C、D四名焊工采用分段退焊法(每段焊缝长约400~500mm),从箱体中心向两端对称同步施焊,如图16-27所示。

图16-26 箱梁腹板焊接顺序

图16-27 箱梁的分段退焊

6)采用多层多道焊,每道焊缝的宽度≤12mm,每道焊缝的厚度≤5mm,每一道整体焊完后再进行下一道焊接,禁止出现一个部位多道焊接完成之后再换位。

分段预制完成后,在合龙过程中,要通过合理的焊接顺序控制船舶主体的焊接变形,采取的主要措施为:

1)整体进行刚性固定:分段合龙组对后,将分段的外底板与刚性胎架进行点焊固定,减小焊接变形量。

2)焊缝进行刚性固定:垂直于合龙缝加临时固定马板,间隔200~300mm,强结构的马板长度为1m左右,一般结构的马板长度为500~600mm,平板的马板长度为250~300mm,阻止焊缝横向收缩。

3)控制分段合龙缝的组对间隙:板材对接缝的组对间隙均为:8~10mm,构件的组对间隙均为:6~8mm,构件与板材角焊缝的组对间隙均为:0~1mm,既要保证焊接质量,又要使得焊接收缩一致,减小焊接变形。

4)选用焊接收缩量小的焊接方法:板材对接缝、构件对接缝均采用陶瓷衬垫加CO2气体保护焊的方式进行施焊,采用多层多道焊,尽量减小焊缝收缩量;构件与板材的角焊缝全部采用CO2气体保护焊,焊脚高度应均匀一致。

5)按结构,合龙缝的焊接顺序:先焊构件对接缝以及构件与板材的角焊缝,然后焊板材对接缝;按位置,合龙缝的焊接顺序:先焊纵向合龙缝,待并排分段合龙成形后再焊横向合龙缝。

6)纵向合龙缝的焊接顺序:由8名焊工,分别在主甲板、外底板从焊缝中间往两端焊接,对称横舱壁的合龙缝各由1名焊工从上向下同步退焊,每一段的焊接长度均为500mm;横向合龙缝的焊接顺序:由6名焊工分别在主甲板、外底板、舷侧板进行对称同步施焊,主甲板、外底板的合龙缝从船舯向两侧施焊,对称纵舱壁的合龙缝同样各由1名焊工从上至下同步退焊。

船体合龙焊接完成后进行了主尺度的测量,船体水平度为25mm,中纵扰度为±12mm,满足规范和设计要求。

A字架、托管架的建造重点是控制管节点的焊接质量以及整体的精度。

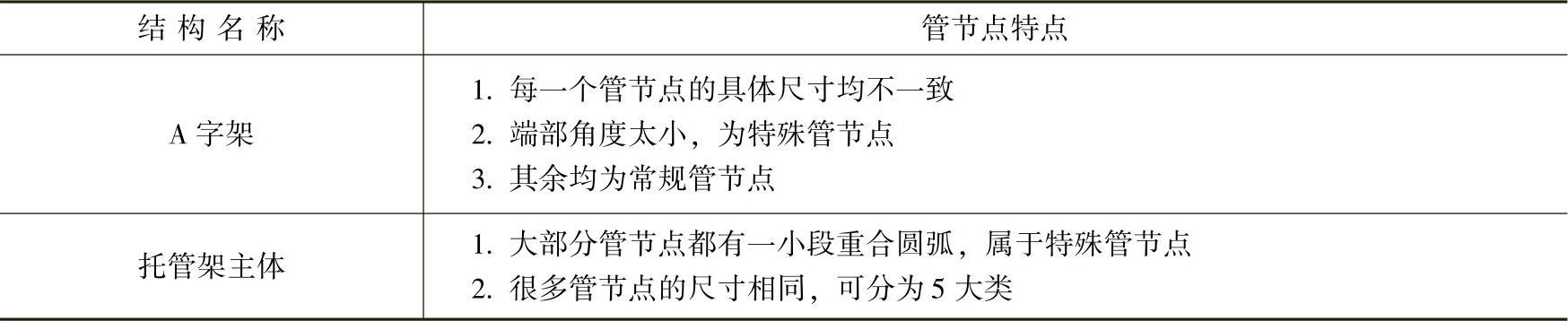

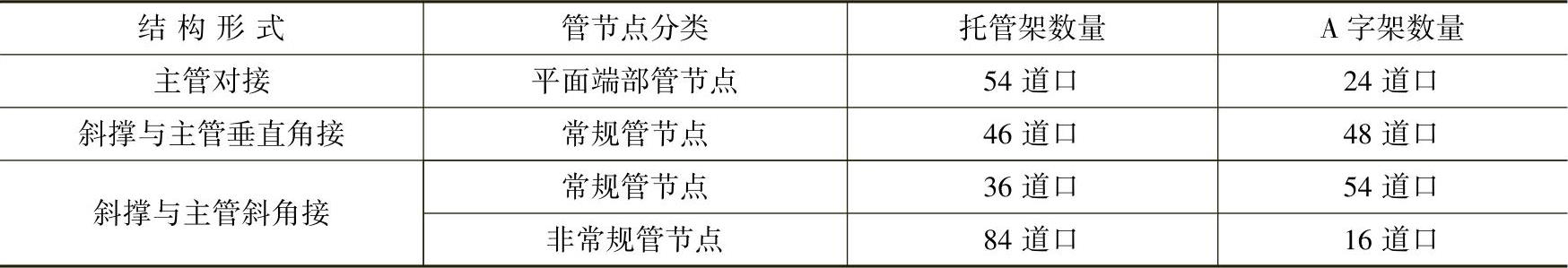

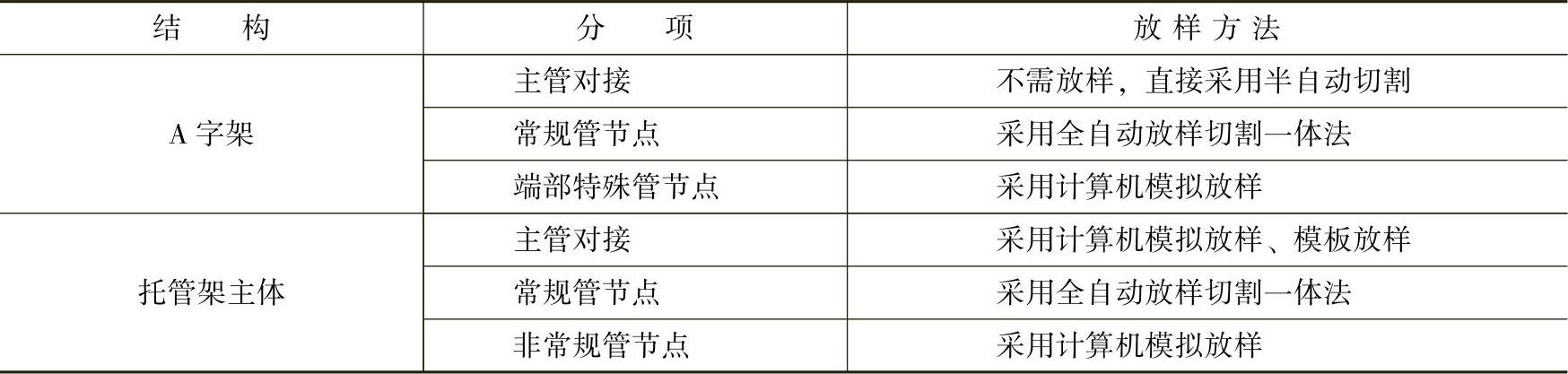

综合分析所有管节点的结构形式及尺寸,主要特点见表16-9。管节点形式分类见表16-10。管节点的放样方法见表16-11。

表16-9 管节点的结构形式

表16-10 管节点形式分类

表16-11 管节点的放样方法

计算机模拟放样的精度是控制托管架、A字架整体尺寸、焊接质量的关键。另外,由于管节点的尺寸较大,稍有偏差都可能会引起较大的误差,为此仔细校核了计算机模拟放样的精度。经过校核发现,本公司原有大型打印设备出图精度较低,误差达10mm以上,不能满足施工要求,为此特购置了一套放样专用的高精度激光打印机,并能适用于较厚的放样纸张,经过校核并随机抽查,2m多长的放样图尺寸误差≤1mm,相对于半径的偏差≤0.15mm,提高了工作效率,保证了组对尺寸精度和坡口尺寸精度。

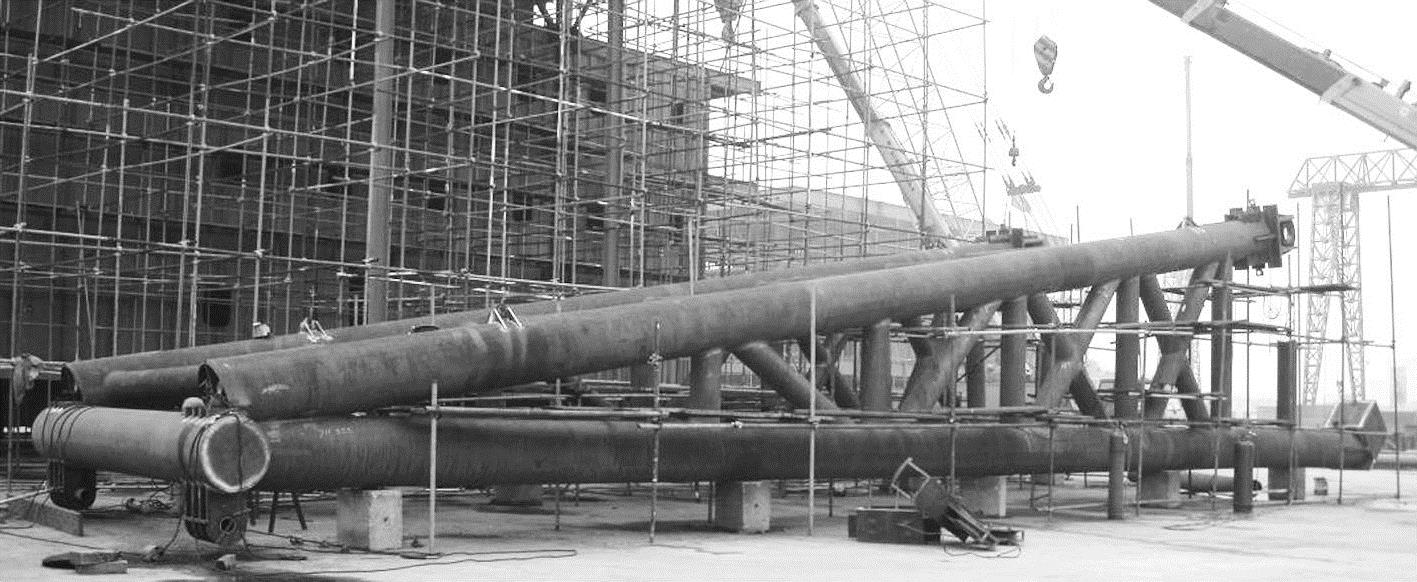

结合现有设备和技术特点,托管架采用反造法,先将上层两根主管及之间的斜撑组装成分片,焊接完成后,按中心线进行第三根主管的定位和组装,最后安装两端构件(见图16-28)。

图16-28 托管架

A字架由四根主管Φ711×21和斜撑Φ377×12组成桁架结构,可分为上、下两层(见图16-29)。施工时按分片进行预制,先预制下片,后预制上片。总装时先将下片在胎架上定位找平,然后立垂直面的斜撑,最后吊装上片,进行整体组装,以便整体尺寸精度控制。托管架及A字架两端都有连接结构,且在船艉有相应的挂钩或基座,均由厚钢板制作,将力传递到船体结构。连接结构、挂钩和基座的尺寸精度控制是托管架建造的一个难点。

图16-29 A字架

锚泊系统同样采用“部件单独预制、整体组装”的施工方案,施工难点主要为绞车和转向轮底座预制、安装。为保证焊接质量,绞车底座在车间内预制、转向轮底座侧由厂家配套提供。绞车底座整体组装的尺寸精度要求非常的精确,主要是底座的平整度。根据以往施工经验,由于板材厚,焊接量大,焊接变形对尺寸精度的影响是非常严重的。由8名焊工,采用相同的焊接参数,同步对称退焊。焊接完成后,绞车底座采用经纬仪测量平整度,并且在绞车底座上面涂抹环氧树脂进一步确保各绞车底座的平整度。

有关焊接制造工程基础的文章

焊接检验是指通过调查、检查、测量、试验和检测等途径获得的产品一种或多种特性的数据与设计图样及有关标准、规范、合同或第三方的规定相比较,以确定其符合性活动。可以说,焊接检验是企业实施焊接质量管理的基础和基本手段。铸钢件焊接或补焊质量检验的依据是质量标准,焊接质量标准须根据产品使用性能来制定。各种焊接检验方法的有效运用与相互协调,以及焊接检验文件的整理与保存可以保证企业铸钢产品质量体系的有效运行。......

2023-06-28

同时标准规定允许一些缺陷存在。工艺的要求 针对产品的标准要求需要对焊接工艺过程有确认,如需要有工艺评定要求时,需要确认评定的实施人员,形成的评定报告的符合性等。焊接参数应该满足标准的要求。质量过程的记录 对焊接过程需要进行焊接记录以及焊接检验的记录。表13-20 焊接监督记录......

2023-07-02

数据质量非常重要,数据的不确定性或质量低下会带来很多弊端。数据质量管理会对企业的经营质量管理和信息系统质量管理产生直接的影响。除了将数据的准确性视为质量的基本标准,数据的快速提供、数据应用的方便性等也常被视为质量标准。最近全球出现的数据质量管理受法律强制规范的现象尤为突出。为达成这一目标,全面提高数据质量管理标准的重要性正在凸显,也相应提出了不少方案。数据难以管理的主要原因是相关对象繁多且复杂。......

2023-11-16

尤其是焊接缺陷的存在,使结构质量存在不可确定性。为了保证焊接结构的质量,必须在结构制造工序完成后进行全面的质量检验,结构完工后进行整体质量的验收。焊缝质量的低劣将会导致重大事故,因此对焊缝质量必须进行严格检验。......

2023-07-02

完整质量要求中对焊接质量管理体系的要求,主要包括以下要素:1.合同评审合同内容应包括焊接工艺、工艺评定、质量控制、施工环境人员资格、焊缝检验及工艺评定应用的标准等要求。......

2023-06-15

由于汉诺威分析仪灵敏度很高,焊接过程中任何偶然因素引起的不稳定都会被记录下来,为分析导致过程不稳定的因素提供了数据信息。本节介绍的两个实际案例说明可以利用汉诺威分析仪灵敏度高的特点,对焊接过程进行监测。......

2023-06-30

在焊接材料测试中应用汉诺威分析仪和“焊接材料工艺质量分析与评价系统”软件,不仅解决了焊接材料工艺性定量评价的难题,而且由于它使用方便快捷、处理结果直观、数据存取方便、使用成本极低的特点,满足了现代质量管理及控制体系对于产品质量的可追溯及可记录要求。......

2023-06-30

组织应按标准要求建立质量管理体系,将其形成文件,加以实施和保持,并持续改进其有效性。质量管理体系应以满足顾客需求为中心进行运作。1)质量方针是由组织的最高管理者正式发布的该组织总的质量宗旨和方向。组织在确定要进行质量管理关系认证的决策后,组织应立即开展质量管理体系的策划与准备工作。4)组织现状的调查和分析,确定质量管理体系、产品特点和范围、生产产品的实际能力和基础工作状况、基础设施、资源等。......

2023-07-02

相关推荐