完整质量要求中对焊接质量管理体系的要求,主要包括以下要素:1.合同评审合同内容应包括焊接工艺、工艺评定、质量控制、施工环境人员资格、焊缝检验及工艺评定应用的标准等要求。......

2023-06-15

1.焊接方法与标准

1)高炉炉壳焊接全部采用CO2气体保护焊,采用JQ.YJ501-1药芯焊丝,立口焊接采用多层焊,环口焊接采用多层多道焊。

2)炉壳坡口焊前须进行预热,焊后进行保温、缓冷而后进行整体热处理,预热、缓冷及退火采用电加热法。

3)所有坡口的外观质量均应符合GB50236中Ⅲ级焊缝的规定。超声波检测按GB11345规定的Ⅱ级焊缝执行,焊后热处理按GB150标准执行。

4)炉壳安装焊接的立口或环口焊缝,应连续施焊,不得中途停止,如必须采取两次焊接,需制定有效工艺措施。

2.焊前准备

(1)技术准备 相关人员首先熟悉施工图样,根据施工图样设计说明及相关施工规范、标准,结合公司高炉安装焊接经验,编制焊接工艺。组织施工人员进行技术交底,并根据炉壳材质要求,做出相应的焊接工艺评定,根据评定报告编制焊接作业指导书。

(2)焊接机具(设备工具)的准备 气体保护焊焊机32台;硅整流焊机3台;风动磨光机8台;碳弧气刨枪6把;空压机3台;热处理控温箱2台;远红外加热块180块;吸铁式保温80块;测温仪1台;尖锤、钢丝刷按焊工人数配置。

(3)焊接人员的准备 参加高炉炉壳焊接操作的焊工,必须是经过专业培训考试合格,具有国家相关部门颁发给合格证的焊工。施焊人员焊前要进行技术交底,统一编号,做好焊接记录。

3.焊接工艺

(1)焊接前的检查 检查内容有:坡口尺寸、间隙、坡口两侧的打磨质量、对口错边量、有无油污、裂纹、夹层等超标现象,如有必须经处理后方可进行加热、焊接。

(2)加热设施安装 高炉炉壳焊接采用电加热块对坡口进行加温,每块加热块长620mm、宽260mm,将加热装置安装在坡口的外侧,应保证加热区域覆盖坡口两侧150~200mm。

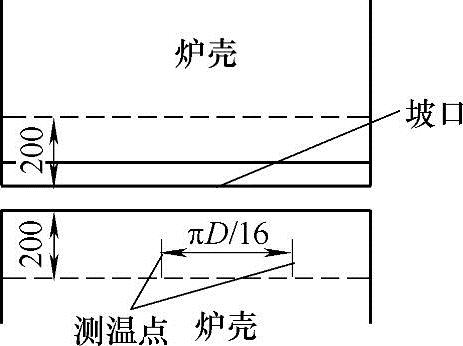

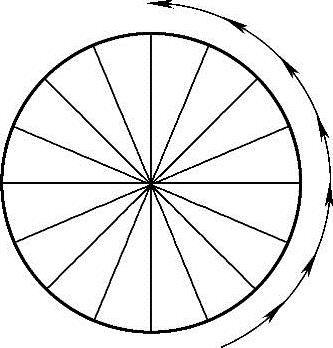

(3)焊前预热与测温 焊前炉壳预热温度要求在100~150℃,开始预热后升温速度不宜过快,要求总的预热时间为1~2h完成。测温从开始加热后,每隔30min左右测温一次,并做好升温记录;如发现温升过快或过慢,应及时进行调整。立口的测温位置以坡口两侧距离200mm,上、中、下各一点(见图16-11);环口的测温位置先将环口等分16份,每点上、下距坡口200mm的各2点(共32点)为测温点(见图16-12)。

图16-11 立口加温示意图(单位:mm)

图16-12 环口加温示意图(单位:mm)

4.焊接

(1)立口的焊接 每道立口焊接由2名焊工完成,焊接采用多层焊,每层均采取分段反向焊,每段长度为400mm左右,焊接方向向上,焊接顺序如图16-13所示。每带炉壳立口先焊内口,焊至2~3层后,外口清理焊根,经打磨确认无缺陷后,开始焊接外口(外口清根时,内口照常焊接),这样,既保证了内侧的层间温度,又保证了外侧的预热温度。

焊接过程中,各道坡口的焊接速度、焊接电流要保持一致,每层的厚度控制在4mm左右,最厚不宜超过6mm;要求每焊完一层,必须进行检查,发现缺陷必须经处理后,方可焊下一层,后一层的焊接起终点与前一层的起终点要错开30~50mm;内、外口的面层采用直通焊,其厚度不超过4mm。

(2)环口的焊接 先将环形焊缝按圆周等分成16段,每名焊工焊一段,按逆时针方向同时焊接(见图16-14),每段再均等分成若干小段,采用退焊法,有效控制焊接变形及层间温度。每道坡口均采用多层多道焊,要求各段的焊接速度、焊接电流、电压保持一致,每段接头处后一层与前一层错开30mm。待内环口焊完2~3层后,外环口清根、检查,确认无缺陷后,开始进行焊接。每层的检查、处理、焊接要求与内环口焊接要求相同。

图16-13 立缝焊接示意图

图16-14 环口焊接示意图

5.炉壳焊接要求及注意事项

焊接时,要同时进行施焊,不得有先焊、后焊现象,所有焊工应听从带班人统一指挥。所用的焊接材料和焊接母材相符并符合设计文件要求。遇有大风、降雨天气,须采取有效措施,否则不准焊接。

6.焊接参数

1)焊接规范参数:焊接电流140~260A,焊接电压26~30V,焊接速度80~360mm/min,气体流量15~20L/min,喷嘴直径20~25mm。

2)碳弧气刨规范参数:对于6mm直径圆碳棒,采用电流250~350A、电压40~42V、刨削速度300~1000mm/min;对于8mm直径圆碳棒,采用电流320~420A、电压和刨削速度与6mm直径碳棒相同。

7.炉壳焊接检验

(1)焊后的外观检查 每道焊缝焊完后,施焊人及专业负责人要对坡口外观进行检查,其外观质量应符合GB50236中Ⅲ级焊缝的规定。焊缝表面不允许有表面裂纹、气孔、夹渣、熔合性飞溅;咬边深度小于0.5mm,且长度不大于100mm;表面加强高不大于5mm;表面凹陷深度小于0.5mm,且长度小于100mm。

(2)焊缝内部缺陷检查及处理应符合施工规范规定及设计要求规定 高炉炉壳焊后按设计说明规定须进行无损检测,检查焊缝内部质量。

无损检验方法根据安装现场环境,采用超声波探测检验;检验部位为所有炉壳板丁字形对接部位;检验长度以丁字接口为中心,各边长取300mm进行检验;其他探伤位置根据监理单位要求按不小于3%进行抽检。

焊缝检验总长度不应少于全部焊缝总长的20%,其质量应符合设计文件规定和国家现行有关规范规定中Ⅱ级焊缝的规定。

经无损检测发现有不合格部位,须在焊工负责人指导下,用碳弧气刨刨开缺陷部位,用角向磨光机打磨,确认无缺陷后,采用气体火焰对刨开部位进行加热,达到100℃以后再进行焊接,焊接后应重新进行焊缝外观及内部检查,确认无缺陷后,进行加热、保温,加热温度为250℃以上。

检测不合格的部位必须返修处理,但同一部位返修不得超过3次。返修部位应做好记录。

有关焊接制造工程基础的文章

完整质量要求中对焊接质量管理体系的要求,主要包括以下要素:1.合同评审合同内容应包括焊接工艺、工艺评定、质量控制、施工环境人员资格、焊缝检验及工艺评定应用的标准等要求。......

2023-06-15

焊前准备主要包括接头和坡口设计、坡口加工、接头清理、焊接装配、工装调整及弧焊设备选择等。坡口设计可参考GB/T 985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》、GB/T 985.3—2008《铝及铝合金气体保护焊的推荐坡口》及DIN8552—3—2006《焊缝准备 铜及铜合金坡口形状 第3部分:气体熔焊和气体保护焊》。......

2023-06-26

2)技术性质形状、尺寸及允许偏差根据国家标准《烧结普通砖》的规定:烧结砖为矩形,尺寸为240 mm×115 mm×53 mm。表6.1烧结普通砖尺寸允许偏差mm外观质量烧结普通砖的优等品颜色应基本相同,合格品无颜色要求。表6.2烧结普通砖的外观质量标准mm注:①为装饰而施加的色差、凹凸纹、拉毛、压花等不算做缺陷。......

2023-09-01

表10-15 点焊缝的质量要求2.点焊缝的质量控制方法1)在焊接前对板件表面的油污、灰尘进行处理,以保证点焊接头的质量稳定。2)定期进行点焊撕裂试验,特殊工序,每周一次;非特殊工序,每月一次。因此,当电极尖端磨损后,需要将电极端面直径维持在一定范围内,从而稳定焊接质量。一般每焊接300焊点修磨一次电极头。......

2023-06-15

同时标准规定允许一些缺陷存在。工艺的要求 针对产品的标准要求需要对焊接工艺过程有确认,如需要有工艺评定要求时,需要确认评定的实施人员,形成的评定报告的符合性等。焊接参数应该满足标准的要求。质量过程的记录 对焊接过程需要进行焊接记录以及焊接检验的记录。表13-20 焊接监督记录......

2023-07-02

相关推荐