当焊缝金属的强度超过母材金属,缩颈和破坏会发生在母材金属区。焊接接头的拉伸试验还可发现断口处有无气孔、裂纹、夹渣或其他焊接缺陷。焊接接头弯曲及压扁试验按照GB/T 2653《焊接接头弯曲试验方法》的规定进行。......

2023-06-23

1.焊缝检查

当焊接工艺要求进行焊后缓冷、去氢热处理要求时,焊缝检查应包括对焊后缓冷、去氢热处理操作过程的符合性检查。

2.焊缝几何尺寸、焊缝外观检验

(1)焊缝的几何尺寸检查借助检测工具对焊缝进行测量,以便确保符合设计的要求。对接接头的焊缝均应高于母材金属,高出部分称为余高,在生产过程中应该恰当控制余高值,不应以增加余高的方法来增加焊缝的承载能力。GB50205—2001《钢结构结构施工质量验收规范》、ASME法规第Ⅰ卷、ASME第Ⅷ卷第一分册、AWSB31.1中均给出了对接焊缝余高值的限定范围,不应超出。对于承受动载荷的对接接头,应该是采用磨平余高或是增大过渡圆弧的措施来降低应力集中。

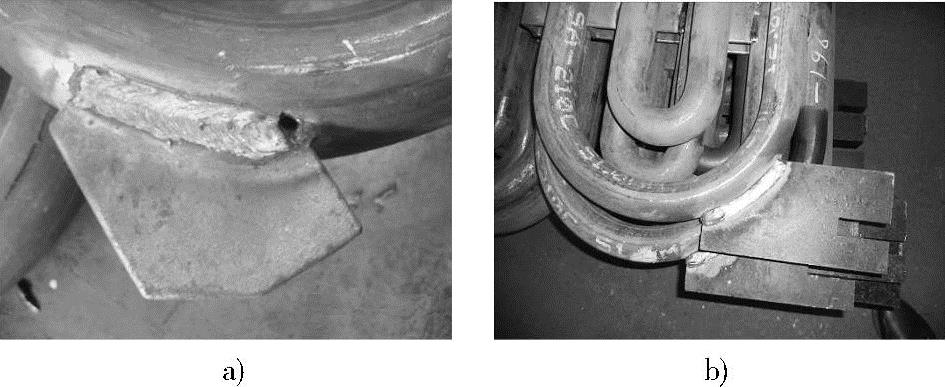

(2)焊缝外观检查通常采用肉眼进行检查,同时可借助低倍放大镜进行检查(一般选择5~10倍放大镜)。发现缺陷后需要进行返修,以确保焊缝外观无不符合要求的缺陷存在。图13-5所示为焊缝外观检验示意图。

3.无损检测

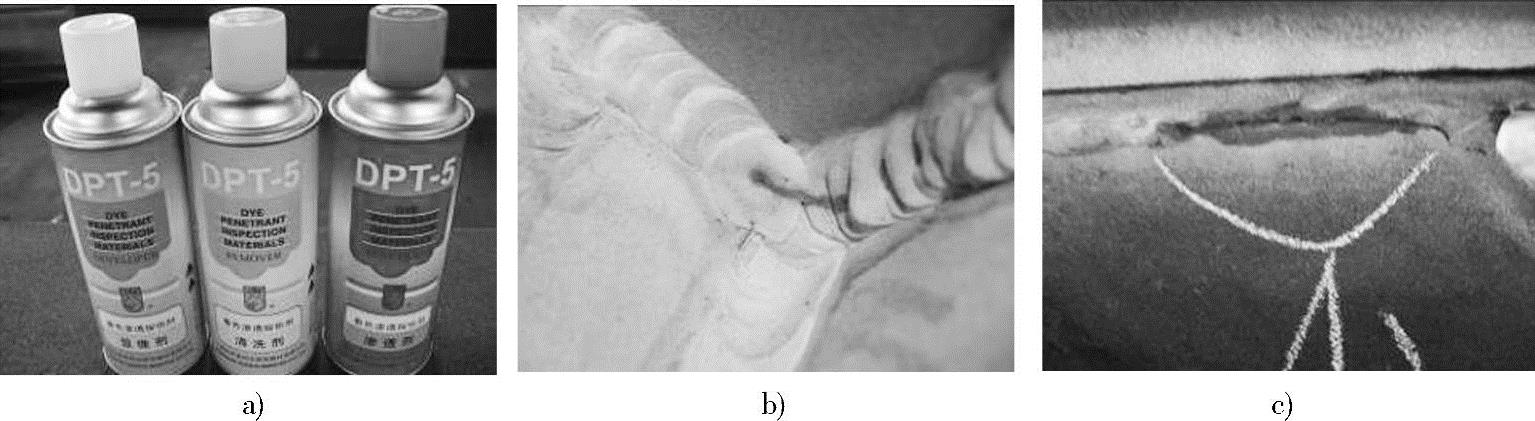

对于需要进行无损检测的焊缝,在焊缝外观检查合格后,按标准或工艺文件要求,进行无损检测。无损检测主要包括射线检测(RT)、超声波检测(UT)、着色检测(PT)、磁粉检测(MT)等。图13-6所示为着色探伤的示意图。

图13-5 焊缝外观检验

a)缺陷焊缝 b)合格焊缝

图13-6 着色检测

a)清洗剂、渗透剂、显像剂 b)焊道裂纹 c)焊缝裂纹

4.破坏性检验

(1)产品取样检验 根据产品的相关标准要求,对焊接设备进行的破坏性取样,取样后进行试件加工,从而进行拉伸、弯曲、硬度、化学成分分析、金相等理化性能试验,以验证焊接产品的符合性。

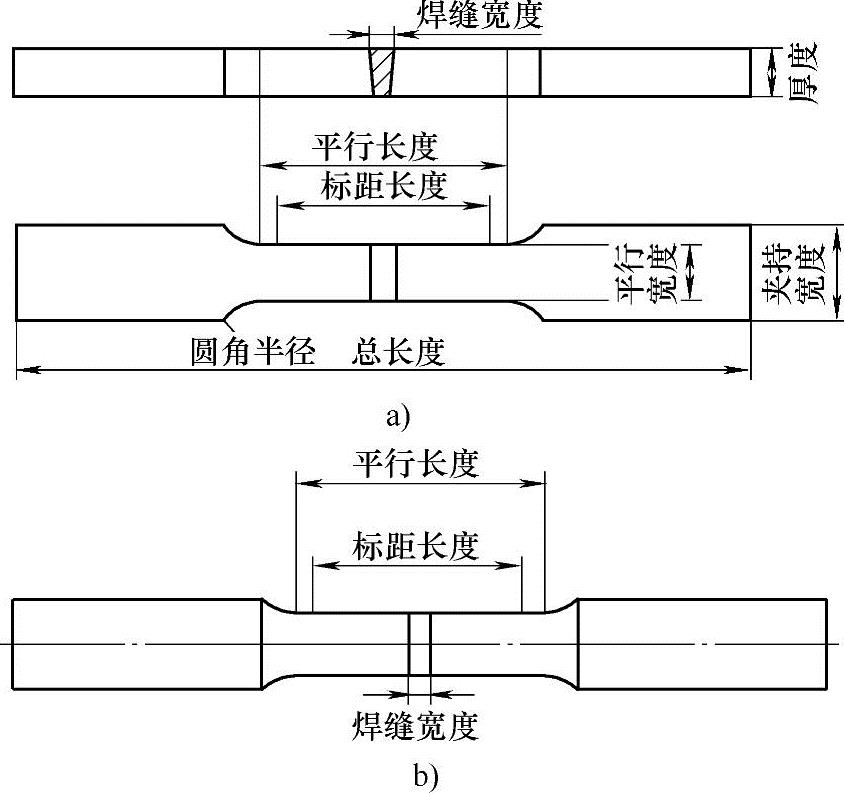

1)拉伸试验是用来测定金属抗拉强度、屈服强度、伸长率和断面收缩率的力学性能试验。拉伸试验时还可以发现试样断口中的某些焊接缺陷。在焊接检验中,常采用焊接接头拉伸试验来检验焊接接头和母材的材料强度和塑性。拉伸试验方法按GB2651—2008的规定进行。图13-7所示为拉伸试样形状。

图13-7 拉伸试样形状

a)板状试样 b)圆形试样

2)弯曲试验可以用来测定焊接接头的塑性,同时可反映出焊接接头各区域的塑性差别,并且可以考核熔合区的熔合质量和暴露缺陷。弯曲试验分为正弯、背弯和侧弯三种。背弯易于发现焊缝根部缺陷,侧弯能检验焊层与母材之间的结合强度。弯曲试验方法按GB2653—2008的规定进行。图13-8所示为弯曲试样形状。

3)冲击试验用来测定焊接接头和焊缝金属在受冲击载荷时抗折断的能力。根据产品的使用要求应在不同的试验温度(如0℃、-20℃、-40℃等)下进行冲击试验,以获得焊接接头不同温度下的冲击吸收能量。冲击试验方法按GB2650—2008和GB/T229—2007的规定进行。图13-9所示为冲击试样形状。

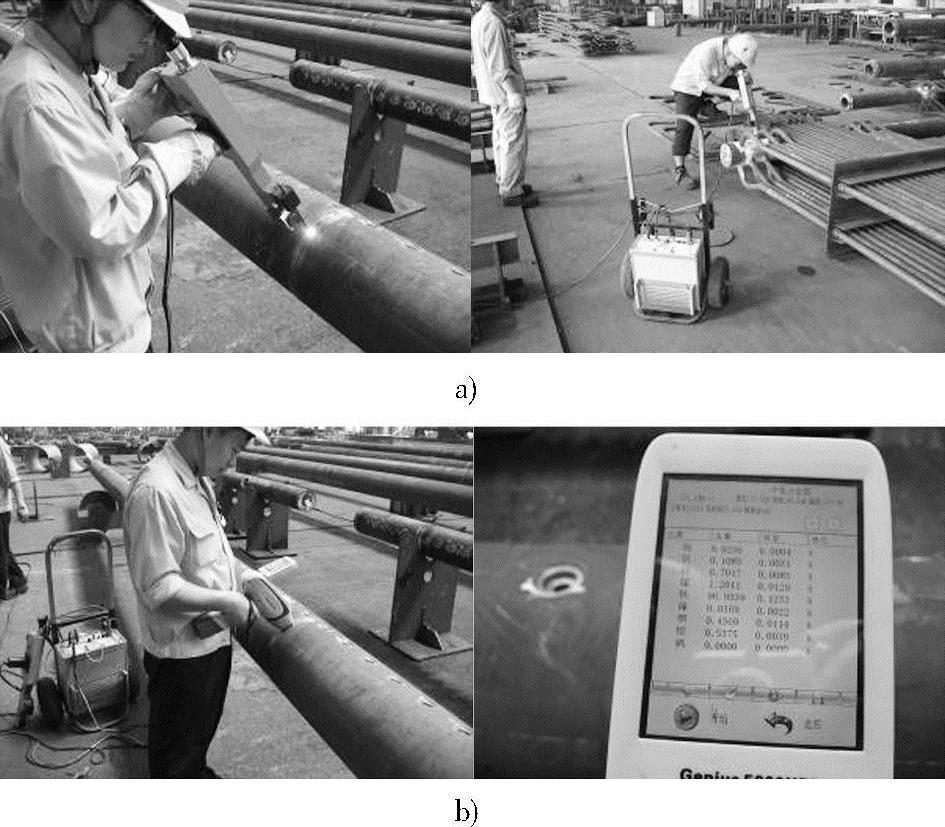

4)硬度试验,用来检测焊接接头各部位的硬度分布情况,了解区域偏析和近缝区的淬硬倾向。硬度试验方法按GB 2654—2008的规定进行。硬度检测一般有台式硬度检测和便携式硬度检测两种方式。图13-10所示为便携式硬度仪进行现场硬度检测。

图13-8 弯曲试样形状

a)背弯试样 b)侧弯试样

图13-9 冲击试样形状

图13-10 便携式硬度仪现场硬度检测

5)化学分析试验,检查焊缝金属的化学成分,将分析的结果与相应的标准比较,确定是否合格。化学分析试验方法按GB 223—2008的规定进行。传统的化学分析方法是采用钻头在试样上钻取一定的金属样进行分析的方式。直读光谱仪采用原子发射光谱学的分析原理,样品经过电弧或火花放电激发成原子蒸汽,蒸汽中原子或离子被激发后产生发射光谱,发射光谱经光导纤维进入光谱仪分光室色散成各光谱波段,根据每个元素发射波长范围,通过光电管测量每个元素的最佳谱线,每种元素发射光谱谱线强度正比于样品中该元素含量,通过内部预制校正曲线可以测定含量,直接以百分比浓度显示,所以称直读光谱。

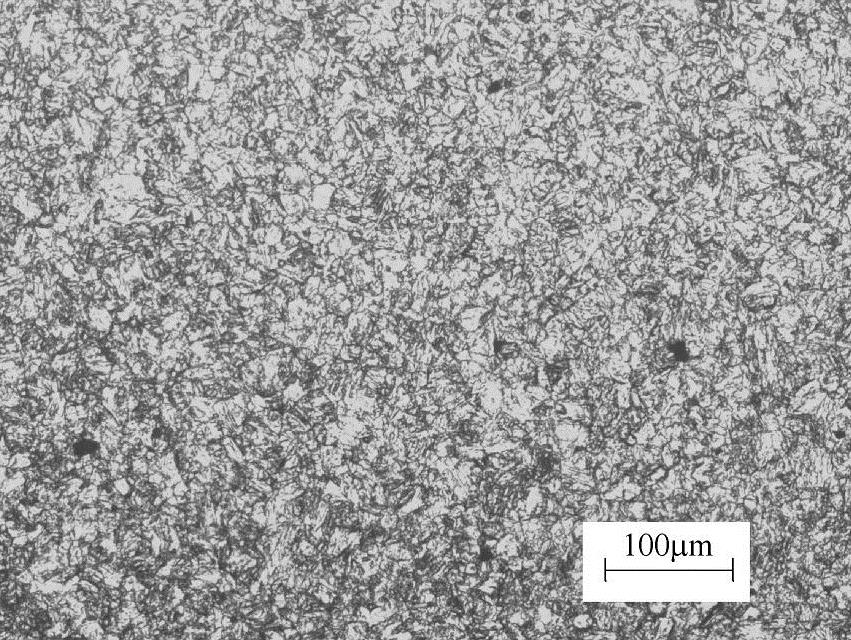

6)金相检验,用来检查焊缝、热影响区及母材的金相组织情况,以及确定焊缝内部缺陷等。通过焊接接头金相组织的分析,可以了解焊缝金属中的显微组织构成、晶粒度以及夹杂物状况,从而对焊接材料、工艺方法和焊接参数的合理性做出相应的评价,金相检验分宏观金相检验和微观金相试验两大类。金相检验方法按GB 2651—2008的规定进行。图13-11所示为SA-213T91铁素体耐热钢的显微组织。

图13-11 SA-213T91微观金相组织

7)腐蚀试验,用以确定在给定的介质、浓度、湿度、腐蚀方法、应力状态等条件下,金属抗腐蚀的能力,估算其使用寿命,分析腐蚀原因,找出防止或延缓腐蚀的方法。常用的方法有不锈钢晶间腐蚀试验、应力腐蚀试验、腐蚀疲劳试验、大气腐蚀试验、高温腐蚀试验等。腐蚀试验的方法按GB 1223—1997的规定进行。

(2)焊接试板、试样检验 在产品正式生产前,遵循“三同”原则,即同材料、同工艺、同设备的原则,准备焊接试板或焊接试样。在进行产品焊接的同时,焊接试板、试样。焊接结束后将焊接试板、焊接试样进行试件加工,从而进行理化试验,用以验证焊接产品的符合性。

(3)覆膜金相、实物金相检验 为了避免进行产品破坏或需要焊接试板、试件,可以通过采取实物覆膜金相、实物金相检验的形式,对母材、焊缝及热影响区进行金相组织的检验。

1)覆膜金相,做好金相覆膜后,到试验室进行分析。实物金相是在现场直接进行金相的分析,效果更好。对各种压力容器管道以及特种设备等的非破坏性的组织检测,检测结果精确。对所检设备无任何破坏。图13-12所示为覆膜金相的现场检验。

2)执行标准:GB/T 17455—1998《无损检测表面检查的金相复制件技术》;GB/T 13320—91《钢质模不锈钢金相组织评级图及评定方法》;GB/T 13305—91《奥氏体不锈钢中α相面积含量金相检验测定法》等。

图13-13所示为便携式金相显微镜。

图13-12 覆膜金相现场作业

(4)光谱分析、PMI材质分析 为了对母材焊缝进行材质分析,可通过取样进行,也可通过现场便携式分析的方式进行。

1)光谱分析是采用分析图谱的方式判断焊缝的材质与材料标准中的成分差异,进而来判断焊缝是否符合要求。一般从事光谱分析的人员需要经过一段时间的设备使用、图谱分析、材料标准等相关知识的培训,经考试合格才可取得操作资质。进行光谱分析时,对操作者的技能要求比较高,只能进行定性和半定量分析,不能准确判断材质的准确成分含量,且无法留下数据记录。

2)PMI设备购进时,一般会配备材料的成分标准库,进行PMI材质分析时,仪器将自动对材质含量与标准库中的材质进行比对,并提示差异,从而进行材质分析。PMI分析仪可以比较准确地分析出材料的成分含量,且可以方便地留下数据记录。图13-14所示为常规光谱仪及PMI分析仪对焊缝材质进行现场分析的照片。

图13-13 便携式金相显微镜

图13-14 焊缝材质分析方法

a)光谱分析仪焊缝材质分析 b)PMI焊缝材质分析

(5)水压试验 对于锅炉、压力容器类的产品,为了检验焊缝的密封性,需要进行气密性试验或水压试验,一般水压试验是以设计压力的1.25~1.5倍进行试验。

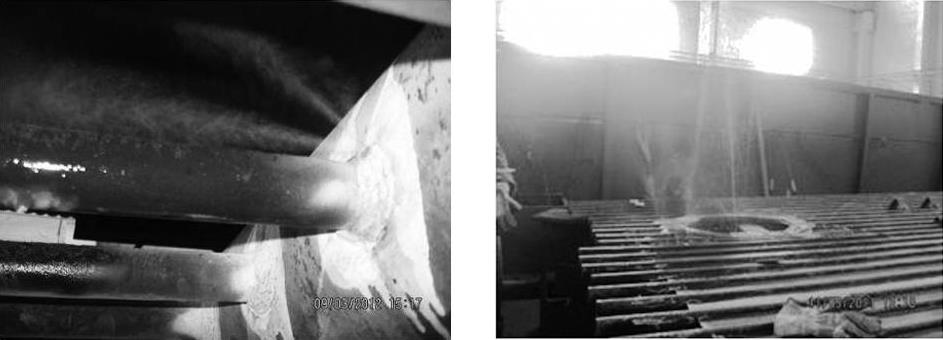

水压试验场地应当有可靠的安全防护设施。水压试验应当在周围气温高于或者等于5℃时进行,低于5℃时应当有防冻措施。水压试验所用的水应当是洁净水,水温应当保持高于周围露点的温度以防表面结露,但也不宜温度过高以防止引起汽化和过大的温差应力,一般为20~50℃。合金钢受压元件的水压试验水温应当高于所用钢种的脆性转变温度。奥氏体钢受压元件水压试验时,应当控制水中的氯离子含量不超过25mg/L。试验合格后,应当立即将水渍去除干净。图13-15所示为水压试验发生泄漏的情况。

水压试验符合下列情况时为合格:

1)在受压元件的金属壁和焊缝上没有水珠和水雾。

2)水压试验后,没有发现明显残余变形。

图13-15 水压试验发生泄漏的情况

有关焊接制造工程基础的文章

当焊缝金属的强度超过母材金属,缩颈和破坏会发生在母材金属区。焊接接头的拉伸试验还可发现断口处有无气孔、裂纹、夹渣或其他焊接缺陷。焊接接头弯曲及压扁试验按照GB/T 2653《焊接接头弯曲试验方法》的规定进行。......

2023-06-23

焊接缺陷是不符合焊接产品使用性能要求的焊接缺欠。存在焊接缺陷的焊缝为不合格焊缝,按TB 10212—2009《铁路钢桥制造规范》规定,焊接缺陷的质量要求见表8-18。由于焊缝力学性能造成的不合格焊缝 为了检验产品焊接接头的力学性能,在重要焊缝焊接的同时一起焊接产品检验试板,通过对试板上焊缝进行力学性能试验来达到对产品接头力学性能检验的目的。4)对力学性能不合格的焊缝应先查明原因,然后对该试板代表的焊缝进行处理。......

2023-06-15

焊接质量检验包括焊前检验、焊接过程中检验和成品检验,其中成品检验分无损检验和破坏性检验两类。金相检验是采用放大镜、金相显微镜进行宏观和微观金相组织检验。......

2023-06-24

图13-1所示为焊前清理要求示意图。焊接材料标识应该完好,标识不清楚不能使用,避免错用。图13-4 焊接仪表的检定标记4.焊接人员资质的确认焊工资质的确认 焊工应通过国家标准所规定的考核,取得相应资质才可进行规定项目的焊接。......

2023-07-02

(一)复合钢板的焊接特点1.奥氏体系复合钢板的焊接特点奥氏体系复合钢板是指覆层为奥氏体钢、基层为珠光体钢的复合钢板。其焊接特点与奥氏体系复合钢板相类似,还有就是这类复合钢板产生冷裂纹的潜伏期与填充材料种类及焊接工艺密切相关,因此焊接检验不能焊后立即进行。......

2023-06-23

承压类特种设备包括锅炉、压力容器和压力管道。压力容器的焊接检验应符合《固定式压力容器安全技术监察规程》《简单压力容器安全技术监察规程》以及其他相关安全技术规范和GB 150《压力容器》等相关标准。4)采用衍射时差法超声检测的焊接接头,合格级别不低于Ⅱ级。......

2023-06-23

3)氢气固溶于钛及其合金中,焊缝析出片状、针状氢化物TiH2。α钛合金和近α钛合金焊缝和热影响区为锯齿状α和针状α′组织。近α钛合金的焊接时,焊接残余应力可能较高,推荐对焊件进行消除应力退火。预热250℃可预防裂纹并能提高接头塑性。退火β合金在焊接状态下的焊接接头塑性好,其强度较低。Ti-33Mo合金其组织为稳定β相,是一种耐腐蚀钛合金,焊接时不发生相变,焊接性好。例如将氟化钙加入熔池,可以消除30mm厚钛合金焊缝中的气孔。......

2023-06-26

相关推荐