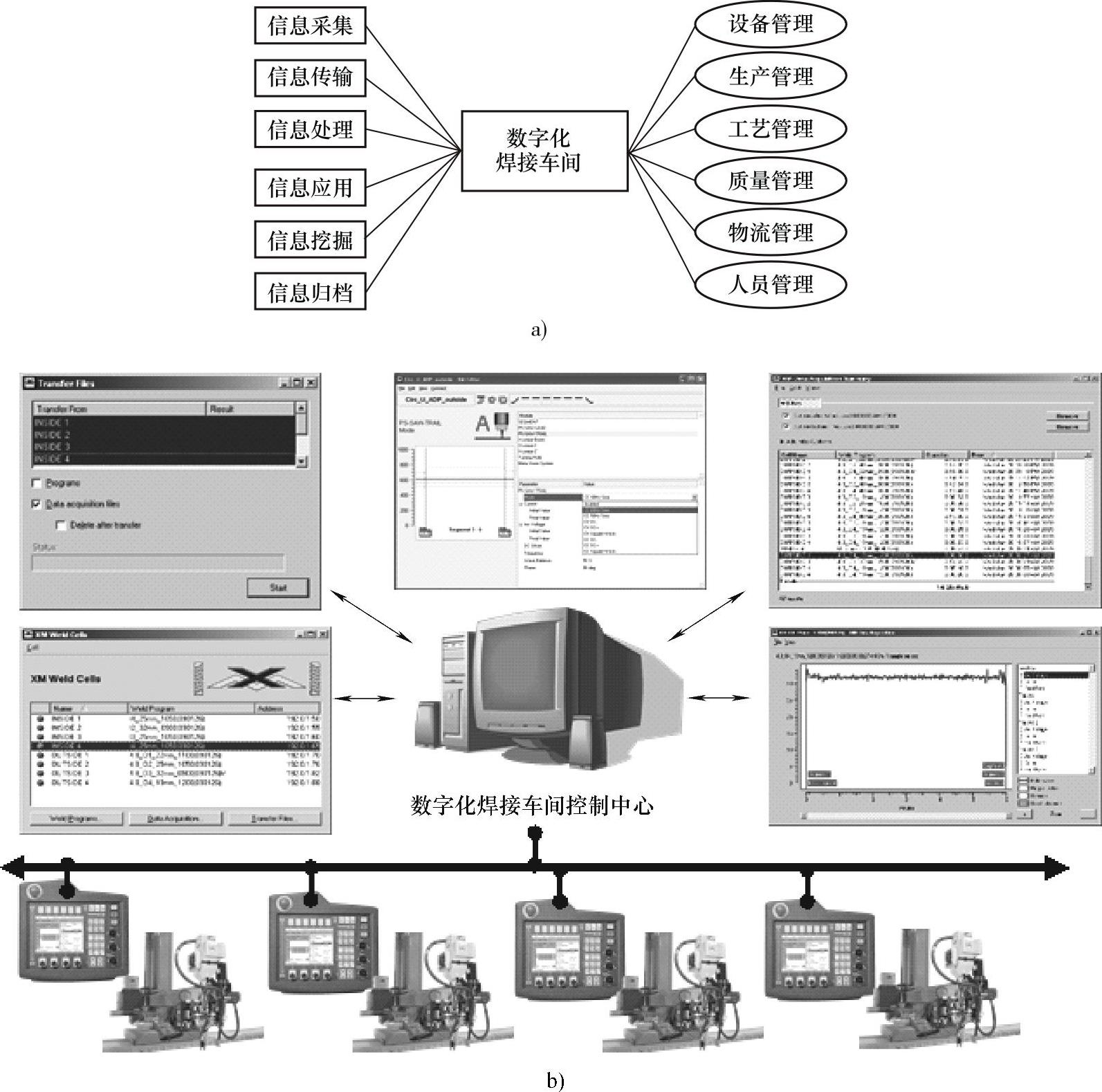

数字化焊接车间由监控服务器、数字化焊接设备、监控客户端、网络摄像机、视频服务器、电量与非电量传感器、网络交换机、路由器、网络防火墙等组成。数字化车间系统的各种功能服务器和客户端都作为网络节点接入到车间的工业以太网中,实现生产信息的集中监控和管理。图12-16是一个数字化焊接车间的监控与管理结构示意图。4)焊接过程信息整合与处理。负责网络上所有节点的数据交换,是各个节点进行可靠数据通信的基础。......

2023-07-02

生产管理主要涉及对焊接程序的应用与管理,图12-17是数字化焊接车间的网络结构图的一个例子。管理人员登录到监控服务器后可以对选定焊接设备上的焊接程序远程管理,通过监控客户端的人机交互界面,可对焊接设备上的焊接程序进行查看、改名、删除、上传和下载等操作。使用焊接设备的离线编程工具,管理人员在办公室就能编辑焊接程序、设置焊接程序相关的各种参数,并通过监控客户端把焊接程序上传到焊接设备,操作人员直接调用新的焊接程序进行焊接,管理人员实现了焊接参数的远程管理和修改。管理人员通过监控客户端,可下载焊接设备上的焊接程序、配置参数等各种关键数据,并且能够快速的布置到其他焊接设备,结合企业的ERP系统,便捷布置生产任务。

图12-17 数字车间控制终端监控界面之一

通过监控客户端人机交互界面,管理人员能够远程设置操作人员能够使用的焊接程序及其参数调整范围,既能达到生产任务管理的目的,还能给现场操作人员提供根据工件的实际情况调整和补偿焊接参数的能力,同时焊接参数调整和补偿的范围是可以由管理人员事先限定的,不但能保证焊接程序在复杂现场条件下焊接参数调整的灵活性,还能通过限制调整和补偿的限度保证焊接工艺的安全性。

焊接设备监控及管理包括焊接设备实时监控、焊接设备历史运行数据查看和焊接设备历史数据的统计分析。焊接设备的监控事件包括焊接设备启动、焊接设备关闭、焊接设备模块上线、焊接设备模块下线、焊接程序开始运行、焊接程序停止运行、焊接程序段切换、焊接关键参数变化、焊接过程中的报警、焊接过程中的出错、焊接设备的急停事件等焊接装备的各种参数和状态。

对焊接设备实时监控时,监控客户端通过监控服务器内的监控服务连接焊接设备监控代理,焊接设备监控代理根据自动化焊接设备标识连接到焊接设备,得到焊接设备当时的监控状态,并将状态数据实时的发送回监控客户端。在查看和统计分析焊接设备历史运行数据时,监控客户端通过监控服务器的监控服务连接数据库服务,取出存储在数据库服务器中的焊接设备监控数据,返回给监控客户端查看或者用于统计分析。通过焊接设备实时监控和历史运行数据分析,管理人员可以精确掌握每台设备的负荷,为生产任务的管理和安排提供重要参考。管理人员通过分析和比较同一台焊接设备上不同操作人员、不同时段、不同工况、不同生产任务中的监控数据,能够分析出操作人员的操作习惯对焊接工艺、生产效率、焊接质量等方面的影响,为操作人员的管理和培训提供有效的帮助。图12-18是对上述数字化焊接车间的各类信息及其管理的汇总。

图12-18 数字化焊接车间的各类信息及其管理汇总

a)各类信息与管理内容 b)车间信息汇总示意图

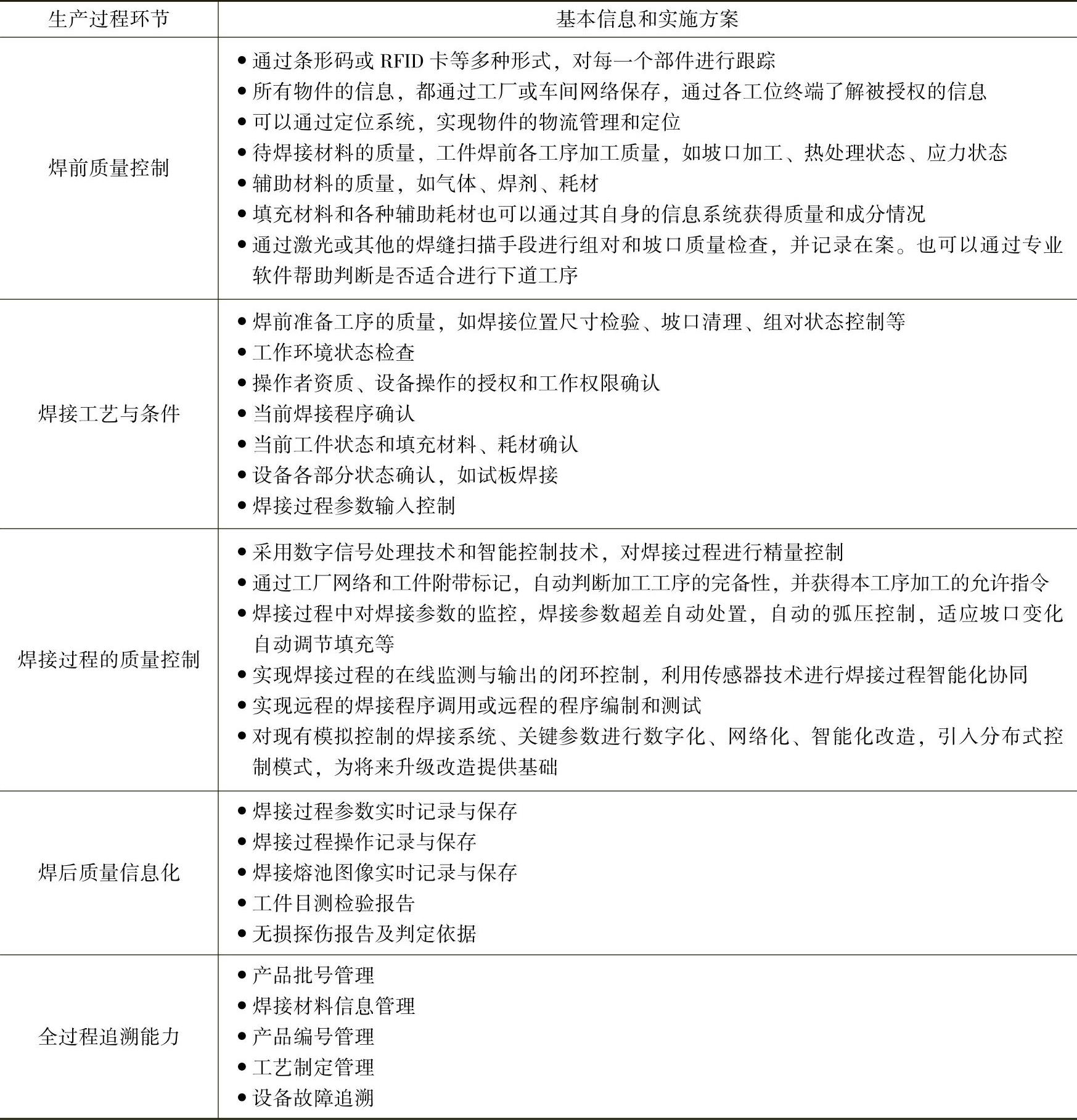

表12-2是对数字化焊接工厂生产过程各个环节信息流的汇总。随着计算机与信息技术的不断进步以及互联网、工厂内GPS系统和云计算技术的成熟与普及,都使得焊接生产信息完全可以与物流控制、网络间数据共享等技术结合起来,在实际应用中,将逐步建立相关的行业标准,为用户提供可靠、有效的具有感知—决策—执行能力的数字化焊接制造智能监控和管理平台,从而满足现代焊接制造对高质量、高效率生产的迫切需求。

表12-2 数字化焊接车间生产过程各个环节信息流内容

有关焊接制造工程基础的文章

数字化焊接车间由监控服务器、数字化焊接设备、监控客户端、网络摄像机、视频服务器、电量与非电量传感器、网络交换机、路由器、网络防火墙等组成。数字化车间系统的各种功能服务器和客户端都作为网络节点接入到车间的工业以太网中,实现生产信息的集中监控和管理。图12-16是一个数字化焊接车间的监控与管理结构示意图。4)焊接过程信息整合与处理。负责网络上所有节点的数据交换,是各个节点进行可靠数据通信的基础。......

2023-07-02

数字化淬火冷却控制技术,是指通过计算机模拟确定工艺,并在计算机控制下的淬火冷却设备上采用预冷与水、空气交替控时冷却的方法,实现对于用传统工艺和其他介质难以达到要求的工件的淬火。采用数字化淬火冷却控制技术,可解决上述问题。淬火冷却分三阶段进行。......

2023-06-24

TIG焊一般采用高频振荡非接触引弧,电极不熔化,对数字化控制要求不高。为此,需通过数字化精密控制引弧、收弧过程。普遍关注的既简便又有效的方法,是直接对输出波形进行数字化控制,简称为波控法。波控法经历了从粗糙控制到精细数字化控制的发展过程。......

2023-06-25

工程机械厂金属结构车间 图11-4为某金属机械厂的金属结构车间平面布置图。车间全长106.5m,宽48m。另外有1t摇臂吊车16台,铲车2台,装卸料车1台,自动焊机1台,半自动气体保护焊机40台,焊条电弧焊机11台,焊接变位机若干。......

2023-07-02

与传统的制造技术相比,数字制造产生的影响是巨大且长远的,在焊接制造中的权重及其推动力将与日俱增。因此焊接数字制造是信息技术发展的一种必然趋势,是自动化和知识集成技术深度融合的结果。......

2023-06-30

以模糊逻辑、人工神经网络和专家系统为标志的智能技术成为弧焊电源控制领域中的重要研究方向。在单片机控制的弧焊电源中,对于焊接参数的控制,可以通过编程实现弧焊工艺参数的PID控制算法,利用单片机强大的逻辑功能,可以使PID控制更加灵活,主要有以下三个技术环节。解模糊化将模糊控制子集转变为确切的控制量输出。近十多年来,国内外不少学者将神经网络用于弧焊过程的建模和控制。......

2023-06-25

数据库包括Act_RE_*、Act_RU_*、Act_ID_*、Act_HI_*、Act_GE_*等五类,主要用来存储学习活动、任务等。其中,RE代表静态数据表,多为流程图片等不再更改的信息;RU为运行时中的数据及信息,随着流程的生成启动到结束,表中的信息是不断发生改变的;ID为用户信息的存储表;HI为储存的历史信息的表;GE为通用表。表间的相互关系如图5.16所示:图5.16Activiti数据库关系图表5.8~5.29表示数据库具体的表内容及相关属性项。......

2023-11-07

以该理念为基础,培生集团近年来对内部运营的各个方面,包括业务与管理流程、团队合作模式、产品开发与交付等都进行了基于数字化手段的转型,从而逐渐实现其精减、高效的管理与运营目标。由此可以看出,不管是在技术上还是在内容的选择上,启动大规模结构性并购及重组,逐步向数字化、服务性业务模式转型,是培生集团一以贯之的战略手段。......

2023-10-22

相关推荐