下面以切割V形、Y形、X形焊接坡口为例,介绍气体火焰切割技术在工业生产中的应用。手工气割坡口设备简单方便,操作灵活,但是切割质量很大程度上取决于操作工人的熟练程度,对于重要构件的焊接坡口,如压力容器和化工容器,需要采用半自动机械切割设备来进行切割,以保证切口的质量和效率。表8-7列出了普通割嘴一次切割X形坡口的工艺参数。......

2023-07-02

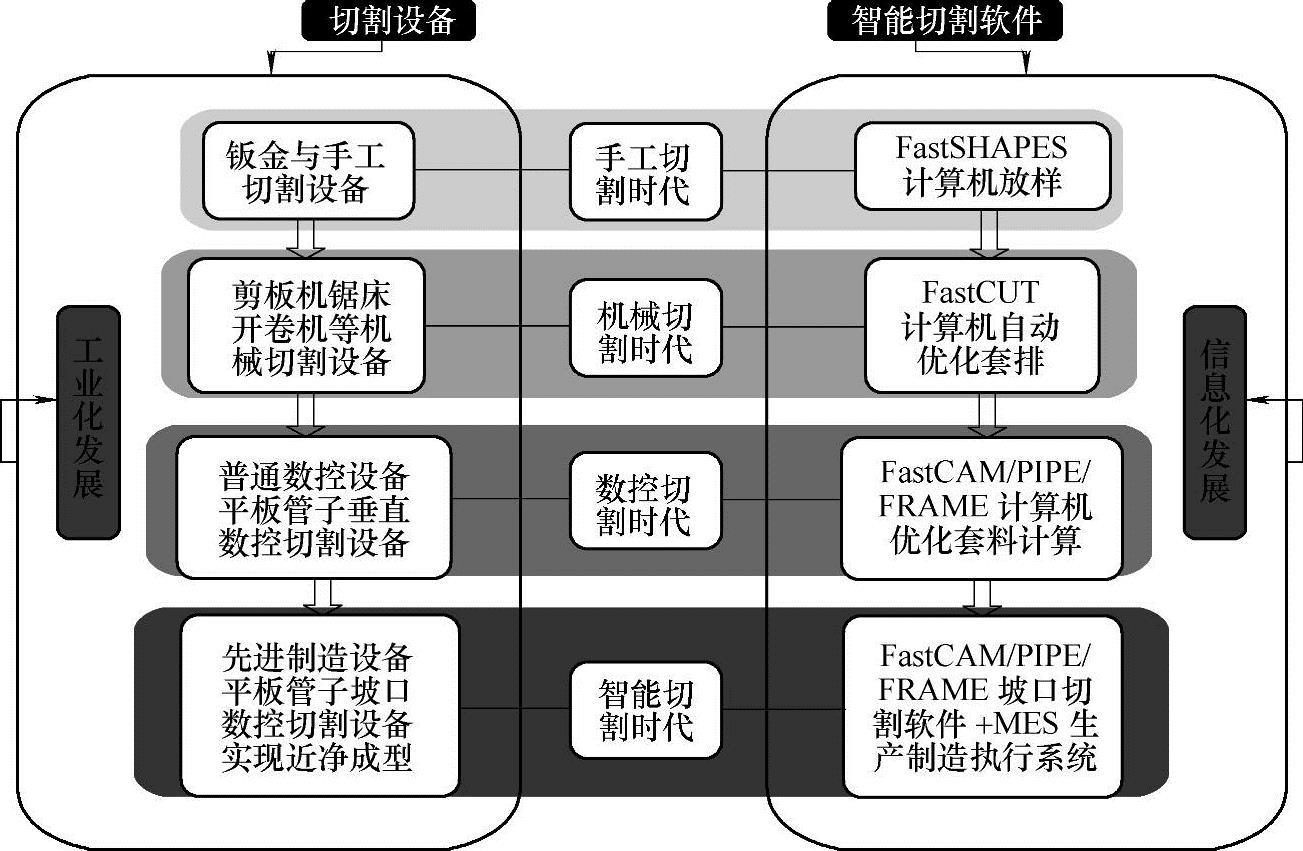

图12-14给出了热切割技术的发展趋势。从中反映了切割装备与配套软件技术进一步专门化、自动化和精量化。在装备方面,激光/等离子一体设备同时具有激光切割和等离子弧切割两种模式,根据钢板的厚度、切割精度、效率、热影响区大小以及加工成本,由用户决定采用激光还是等离子弧切割,或采用混合切割。即对于薄板、形状复杂、要求精确定位的内轮廓零件可采用激光切割;对于厚板、形状简单、精度要求不高的外轮廓零件可采用等离子弧切割,提高了切割的效率并降低了加工成本,是高质量、高效率和经济性的有机结合。

随着管道输送以及各类管桁架、型材结构在各工程领域的广泛使用,为提高管件下料的精度和自动化程度,出现了针对不同管件和不同切割形式的专业化切割设备,如数控曲面切割机、数控相关线切割机以及管道预制生产线、移动式管线加工站等。针对型钢切割,已出现了能满足不同型材(T形、工形、不等边角钢、扁钢、球扁钢等)的多轴联动机器人切割工作站,集型材定位、划线标记、在线检测、补偿控制等一体的大型自动化切割加工装备。

图12-14 热切割技术的发展趋势

3D激光切割也已在汽车制造、航空航天、电站设备等领域得到日益广泛的应用。大功率3D数控激光切割技术与数控装备采用六轴五联动方式,形成激光焦点的空间运动轨迹,实现对复杂型面薄板类大型零件的3D切割,可以满足汽车覆盖件、特殊零部件等复杂型面的全自动切割要求,以及加工的高速度和高精度。例如在样车开发中,汽车制造企业已普遍采用激光3D切割取代了传统的冲裁工艺,不仅减少了模具的数量,节省了模具的设计和制造费用,而且大大地缩短了样车的研制周期。新车的开发时间已由过去的2~3年降到几个月,显著降低了新车研制成本。在车身制造中,汽车制造企业大量采用激光3D切割用于车身覆盖件的生产。图12-15所示为3D五轴CO2激光切割及加工零件。

图12-15 3D五轴CO2激光切割及加工零件

a)3D激光加工机 b)汽车覆盖件 c)汽轮机叶片插槽

有关焊接制造工程基础的文章

下面以切割V形、Y形、X形焊接坡口为例,介绍气体火焰切割技术在工业生产中的应用。手工气割坡口设备简单方便,操作灵活,但是切割质量很大程度上取决于操作工人的熟练程度,对于重要构件的焊接坡口,如压力容器和化工容器,需要采用半自动机械切割设备来进行切割,以保证切口的质量和效率。表8-7列出了普通割嘴一次切割X形坡口的工艺参数。......

2023-07-02

高压水射流切割作为一项高新技术在某种意义上讲是切割领域的一次革命,有着十分广阔的应用前景,随着技术的成熟及某些局限的突破,对其他切割工艺是一种完美补充。而便携式超高压水切割弹药销毁系统,应用超高压水射流“冷态切割”这一高新技术,将弹体切开,并利用高压水冲洗使炸药和弹体分离,再分别销毁和回收钢材和炸药。......

2023-06-24

为了使集热管、聚光器发挥最大作用,聚光集热器应实时跟踪太阳位置。跟踪方式根据控制类型,可以分为光敏定日、公式定日和混合控制方式。光敏定日控制系统中利用特制的光敏传感器检测太阳位置,通过控制电动机的正反向运行,驱动聚光镜跟踪太阳。南北向放置时,除了正常的平放跟踪外,还可将集热器作一定角度的倾斜,在倾斜角度达到当地纬度时效果最佳,聚光效率可提高30%。......

2023-06-23

普通的填丝TIG焊,焊接过程稳定,质量好,但效率低。为此,通常采用交流电源加热填充焊丝或采用脉冲调制,并限制加热电流不超过焊接电流的60%,使TIG焊电弧和热丝电流峰值相互交替,以减少磁偏吹。热丝TIG焊焊接效率整整提高了一倍。此外热丝TIG焊还可以减少焊缝中的裂纹。热丝TIG焊由于效率高,通常可使焊接速度增加3~5倍,因此可应用于快速焊的生产线上。......

2023-06-26

真空断路器向输电等级的发展所面临的绝缘技术方面的挑战在于,特定触头材料下真空灭弧室内部主触头间隙以及其他真空间隙的绝缘性能随触头间隙的增大呈饱和趋势。合理设置真空灭弧室的外绝缘介质和结构,以及断路器相间和相对地绝缘距离是提高输电等级真空断路器绝缘可靠性设计的必要途径。目前,横磁触头主要应用于额定电压不超过24kV的真空断路器中。......

2023-06-21

目前最常用的水下切割方法是电弧-氧气切割,其原理如图1-8-23所示。水下电弧-氧气切割适用于能导电的金属材料,但主要用来切割易氧化的低碳钢和低合金高强度钢,其使用水深已超过150m。但水下电弧-氧气切割由于切口质量不高,多用于水下破坏性切割,以切断材料为目的。水下切割电源可以使用陆上的直流焊接电源,其额定工作电流应大于500A,软电缆的导电截面积宜用70mm2以上。......

2023-06-26

以高频焊螺旋管生产线上的水再压缩空气等离子弧切割为例,介绍等离子弧切割技术在工程中的应用。在切割过程中,等离子弧的高温使工件受热熔化,同时部分金属还会被氮化和氧化,其氧化热量使切割能量增加,加速切割过程。组织观察发现,等离子弧切割试件对接焊熔合线附近晶体粗大程度比氧乙炔的低,可以认为等离子弧切口组织过热程度更轻一些。......

2023-07-02

按金属切断方式划分,热切属热切割类。3.3升华切割原理升华切割主要指激光切割,就是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。......

2023-06-23

相关推荐