3)采用焊接变位器设备,可以使焊件处于最有利的位置进行焊接,如使焊件处于水平位置上焊接或处于船形位置上焊接。7)采用焊接变位器进行焊接作业,可以扩大焊机的焊接范围。利用焊接变位器的不同变位,焊机可在焊件上实现平焊、立焊、横焊、仰焊等。8)利用焊接变位器设备,可提高焊接生产率和焊机的利用率。9)焊接工艺装备在焊接生产过程的使用,可以对焊接过程实现机械化和自动化。......

2023-06-15

如前所述,焊接生产的基本装备是以焊机与制造工艺为核心,与焊接生产对象(产品)的装夹设备和自动化控制单元等构成独立的工作站或多工位的生产线。其中各种设备之间的动作协调、参数匹配、任务规划与过程管理等都是通过网络来实现的。

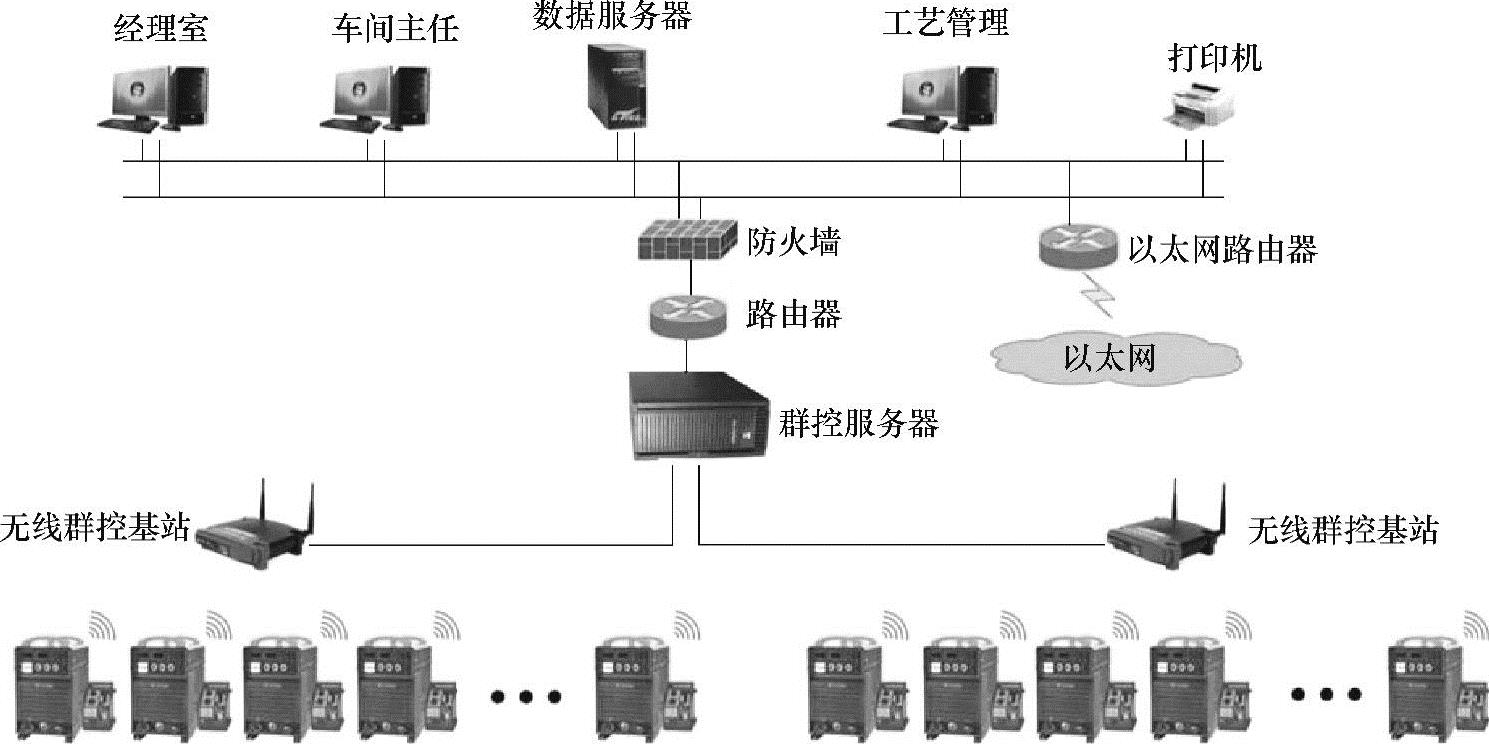

图12-10是一个基于局域网的数字化焊机网络化群控管理系统。以数字化焊机为最小单元组成的自动焊接系统、机器人焊接系统,通过工厂局域网与其他数字设备信息互通,一个重要的应用就是提高了生产过程检测、实时参数采集、生产设备监控、材料消耗监测,并能根据不同焊接工艺对焊接电源输出特性通过软件的选择来实现。焊接车间实施群控管理系统的关键技术是信息通信的实时性、可靠性、准确性。

群控管理系统采用有线、无线等多种通信方式实现焊机与群控服务器的连接,群控服务器可连入企业局域网或互联网,授权的用户可以随时在网络可达的范围内通过浏览器直接访问群控系统。该系统具有焊机管理、焊接规范管理、焊机状态实时监控、焊接数据统计分析、历史数据曲线重现、焊机故障实时提醒等功能,协助用户实现对焊机进行集群式控制和管理,特别适用于焊机使用量大、焊接质量要求严格的用户。

图12-10 群控管理系统示意图

群控管理系统的主要功能是:

1)便于工艺人员分析焊接参数,控制焊接过程中的焊接参数,从而提前发现问题、缩短停机时间、延长设备的使用时间、提高效率。

2)有利于工厂逐步建立和完善生产管理体系,从整体角度优化、协调生产过程,实现生产计划的动态调整,可协助工厂加强焊接工艺的执行,提高焊接质量、杜绝违规操作,更好地完成车间管理及焊机管理。

3)加强焊接材料管理,为工厂节约成本。

4)为管理和考核提供精准的数字支持,追溯焊接质量便于查出导致故障点的原因。

5)为焊工焊接水平考核提供数据依据,将有效地解决焊接管理及控制中的许多问题。

上位机软件可实现的功能是:

1)车间班组管理:焊机管理单元,实现对焊机所在车间班组的组织结构管理,方便、快捷地查看焊机所属单位,实现用户根据需求或焊接任务将焊机逻辑分组控制功能。

2)焊机管理:焊机基本信息的管理,用户可根据无线群控器网络地址,自由配置焊机所属车间班组,可以完成添加、删除、修改指定的焊机功能。

3)焊接参数管理:针对焊机的实际工作情况并结合相应焊接工艺,为每台焊机设置焊接参数。加强设计工艺的执行力度,从根本上杜绝超规范焊接情况的发生,保证焊接质量,同时用户可以将比较合适的焊接参数保存到标准库中,当相同焊接任务出现时,可直接匹配标准库中的焊接参数。用户可同时管理一台或多台焊机的焊接参数。

4)信息监控:实时显示焊机的工作状态,当焊机出现故障时实时报警,用户可以实时查看系统中任意一台焊机的基本信息及当前的给定电流、电压及实际电流、电压、控制命令等相关焊机参数,当点击系统中任意一台焊机后,实时显示该焊机最近一段时间内的给定电流、电压,实际电流、电压的实时曲线。

5)数据统计:用户可以查看单台或单名焊工任意一段时间内的工作信息,包括一日内首次焊机时间、最后一次焊接时间、有效焊接时间、焊丝用量、气流量、电能耗量等参数。同时为用户提供了日报表、月报表、年报表功能。系统中的历史曲线可有效帮助用户查看历史焊接过程中的故障点,并根据系统显示当时的焊接参数快速确立问题故障点,及时排除或杜绝此故障的再次发生。

6)报警信息:显示焊机当前或历史报警信息,可帮助用户查找焊机故障信息,确立焊机故障原因,排除故障。

7)下传历史:查看焊接参数及控制命令的下传时间、执行下传登录的用户名,有效的管理下传控制,防止用户随意下传焊接参数,出现问题时无法确立问题责任人。

8)用户管理:根据用户对系统的操作不同,分别确立超级管理员、管理员和普通用户三种权限。

9)数据维护:系统长时间运行后,数据库中的历史数据不断增加,为保证数据的安全性及可靠性,管理员可以定时导出系统中焊机的历史数据,当需要前期已导出的历史数据时,只需再将导出的数据导入系统即可。

无线群控焊机是具有网络接口的数字焊机,通过无线网络传输数据、执行命令,是实现数字化车间焊接管理的基础,推动现代焊机管理的发展。无线群控技术的优势是:

1)多信道传输,提高数据速率和可靠性,避免单一信道的干扰。

2)无线自组网,多跳中继接力,避免障碍物阻挡,每个节点均可作为路由器,提高网络鲁棒性。双路径传输,实现99.9%的可靠性。

3)时间同步,全网同步苏醒、同步休眠。每个节点分配固定时间片发送数据,保证全网精准数据延时控制。

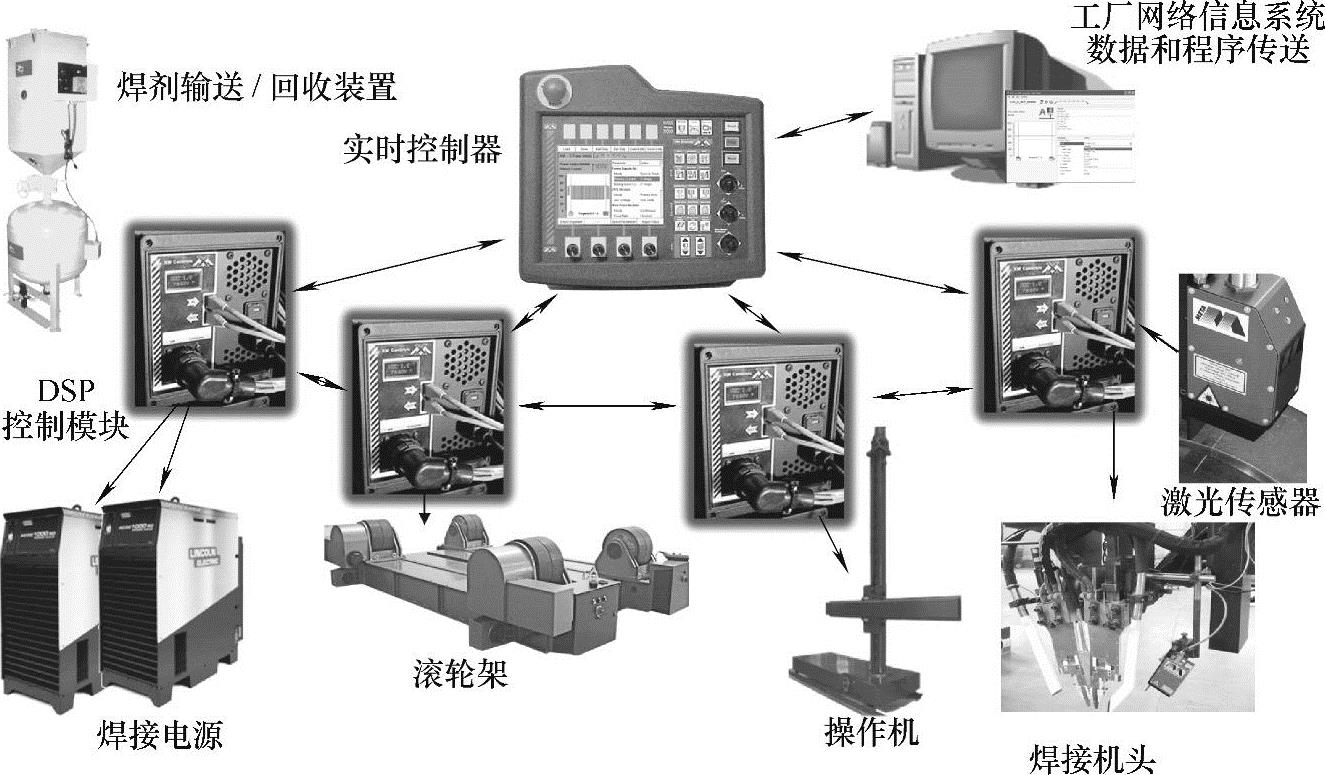

图12-11是一个双丝窄间隙埋弧焊接生产系统的数字化控制模式,对该系统的功能和组态结构分解如下:

1)系统采用分布式控制模式,系统控制器下级布置多个DSP处理单元,分别控制电源、跟踪系统、焊接运动系统,保证每一个外部设备受控的高效性和准确性,降低了系统控制器的运算负担。分布式的控制模式使得系统升级十分方便,当用户需要增加特定功能时,只需在原系统中增加一个相应的DSP模块即可,控制文件会随DSP的插入而在系统控制器上自动生成。

2)每套自动焊系统都配置有由控制器、DSP、现场总线、传感器组成的信息采集、传输和处理网络系统。通过适当的传感器将信息可靠地采集,通过现场总线完成信息的高速、可靠传递,通过DSP和系统控制器对信息进行高速、精确的处理。

3)能对所有外部设备进行编程控制和闭环反馈控制,按照控制命令进行每一步动作并把执行状态反馈给控制系统,实现精确的闭环控制。

4)系统控制器配置网络接口,可以将系统内部的信息进行上传并可接受来自外部的控制信息。焊接系统接受远程编程和离线编程,用户可以将编写好的焊接程序通过网络写入系统控制器,并命令系统按要求执行。

5)系统具备故障诊断及报警功能,系统开机后进入自检状态,检查正常后系统方可运行,如果发现异常,系统控制器便会报警,并可以将报警信息上传,系统工作过程中仍会通过传感器对系统的水、电、气、运动等进行实时检测,发现超标项就会报警或停机。

6)系统控制器具备999个焊接程序的存储能力,用户可以将生产用的焊接程序根据产品命名存储在控制器内,根据生产任务进行调用,也可以将焊接程序存储在数字化车间系统内,根据生产任务通过网络把对应的焊接程序传给对应的系统执行生产。

7)通过激光传感器实时收集到的坡口尺寸信息,焊接系统能够准确地确定当前焊接位置坡口的尺寸。根据坡口尺寸的大小波动变化,系统能够自适应调节焊接参数,比如增减焊接电流、焊接速度等来改变当前位置的填充效率。避免出现同一条焊缝由于坡口加工不均匀而造成的某些位置填充过量而有些位置填充不足的缺陷,减少焊缝返修工作量。

8)系统控制器设计有三级权限管理系统,分别是操作者权限、焊接工程师权限、系统维护工程师权限。在操作者权限界面下,操作者只具备焊接程序的调用和给定范围内的焊接参数微调,从而可以保证每套焊接参数都可以被稳定地执行,对保证产品质量的稳定性有着十分重要的意义。在焊接工程师权限下,允许用户对焊接程序进行编写,并为操作者设计焊接参数微调容许空间。在系统维护工程师操作权限下,用户可以进入系统控制器的系统设定界面,允许用户对系统参数进行更改,系统控制器可以自动识别操作人员的级别和授权的操作范围,并自动锁闭非授权部分的操作界面和通道。

图12-11 双丝窄间隙埋弧焊接系统集成及控制逻辑

有关焊接制造工程基础的文章

3)采用焊接变位器设备,可以使焊件处于最有利的位置进行焊接,如使焊件处于水平位置上焊接或处于船形位置上焊接。7)采用焊接变位器进行焊接作业,可以扩大焊机的焊接范围。利用焊接变位器的不同变位,焊机可在焊件上实现平焊、立焊、横焊、仰焊等。8)利用焊接变位器设备,可提高焊接生产率和焊机的利用率。9)焊接工艺装备在焊接生产过程的使用,可以对焊接过程实现机械化和自动化。......

2023-06-15

根据AWS A5.11/A5.11M—2005焊条电弧焊镍和镍合金焊条标准,应选用ENiCrMo-3焊条,该合金的线胀系数与9%Ni钢母材最接近。焊接施工后,对焊缝进行目视、渗透和射线检查,均符合标准要求。3)焊条烘烤:E7016焊条焊前应在350℃下烘干并保温2h,焊接时焊条存放在焊条保温筒内,随用随取,E9018-G焊条不要求烘烤。......

2023-07-02

课程多元化改革的方向和意图是通过知识组织、呈现方式的改进,支持符合学生个体差异和兴趣的学习过程。学习性是指学生的学习内容应遵循知识的逻辑、个体的心理发展规律和学习者的认知特点,是学习者预期学习结果的序列化。知识的快速更新,需要新的学习资源组织方式。可重用学习对象的序列化及组织方法为我们构建结构明晰、智能检索的知识组织结构提供了新的思路。......

2023-11-07

2.领会业务战略、生产运作战略及其他职能战略之间的内在联系。技能目标1.运用生产运作战略及竞争力的相关知识进行案例分析。与其最接近的一个竞争对手是沃尔玛的山姆会员店,其200多个商店产生的年收入比科斯科公司少了10亿美元。通过制定支持其零售观念的顾客驱动的运作战略,科斯科价格俱乐部将顾客的需求与公司的运作联系起来。科斯科公司的竞争优先级是低成本运作、质量及柔性。......

2024-01-08

焊后,对储罐所有的环缝、纵缝进行渗透检测及100%X射线无损检测,未发现任何焊接缺陷,质量合格。1)焊接设备为法国Polysoude公司生产的窄间隙TIG焊接系统,由PC600直流焊接电源、热丝电源、冷却系统、NG焊枪和WP焊枪构成的焊接机头、送丝机、控制系统、焊接机床及操作机等构成。图7-62 窄间隙热丝TIG焊接接头坡口3)焊接时,先用NG焊枪进行打底焊,并填充至坡口深度40mm处,然后用WP焊枪继续焊接,填满整个坡口并进行盖面。......

2023-07-02

连接故障诊断仪,显示与发动机ECU无法通信。初步判断是ECU缺乏电源。进一步检查ECU插接器到点火开关的线路,发现位于仪表盘左下侧的线束有断路迹象。唤醒电源来自点火开关,当点火开关接通时,ECU被唤醒,电控系统开始工作。由于点火开关与ECU间的连线断路,ECU一直处于休眠状态,所以发动机无法起动。......

2023-08-30

对本章9.1.1节案例中的E4303钛钙型结构钢焊条的八个样品,应用系统软件评估焊条的工艺性。图9-28 “焊条测试”菜单中选择“钛钙型结构钢焊条”窗口图9-29 “钛钙型结构钢焊条工艺性评定”窗口测试结果是以短路电压概率作为判据进行评估的。通过以上运用汉诺威分析仪和“焊接材料工艺质量分析与评估系统”软件对药芯焊丝和焊条工艺性进行评价的两个实例看出,系统软件操作十分简单,容易掌握,分析评价过程只需几分钟即可完成。......

2023-06-30

针对这一状况,采用Visual C++9.0专门开发了“焊接材料工艺质量分析与评估系统”应用软件[1-3],使数据信息提取的操作和计算过程由编制的计算机程序进行,并对相关的多元信息用数字和图表直观地集中显示,直接得出最终的测试评价结果,并可存储试验资料,输出打印测试报告。......

2023-06-30

相关推荐