焊接工艺评定的目的除了验证焊接工艺规程的正确性外,更重要的是评定制造单位的能力。美国ASME规范认为,焊接工艺评定的目的是确定拟建造的产品满足对预定应用场合提出的各项性能要求的能力。焊接工艺评定报告应有企业管理者或管理者代表审查签字,以保证该企业完成的焊接工艺评定程序的合法性,以及试验结果的可靠性。......

2023-06-28

焊接清理是清除焊缝边缘的铁锈、氧化皮、油污等和去除由于机械切割、熔化切割所产生的毛刺、熔渣、飞溅,也包括焊缝的清根、打磨、修整等。其目的是为了保证焊接接头的质量,避免焊缝中出现气孔、夹渣等缺陷。因此,焊接清理有着极为重要的意义。坡口及焊丝的清理,对铝、锆、钛等材料的焊接质量尤为重要。表9-18列出了几种焊接清理使用的设备及其工艺目的。

表9-18 焊接清理使用设备及其工艺目的

1.手工机械清理

采用风动或电动砂轮机、钢丝刷等清理工具进行焊接清理。这是工厂目前最常用的方法,其特点是方便、灵活。但由于手工操作生产率不高、劳动强度较大,并有一定的噪声。近几年出现了一些高效率的机具,如气刮铲、针束除锈器等。

1)气刮铲,也称轻便气动扁铲打渣机,CZ2型气刮铲内部采用内圆板分配阀结构,当压下手把上开关,压缩空气进入内圆板分配阀时,随着阀片的上下运动,压缩空气依次给气缸中的活塞上下供气,使活塞上下快速运动。当活塞朝下运动时,冲击铲针对工件表面进行清理。气刮铲也可以开坡口,去焊渣,清除飞溅和毛刺等。

CZ2型气刮铲的主要技术数据如下:冲击频率为33次/s;气体耗量为0.20ms/min;使用气压为0.5MPa;冲击吸收能量为2.5J;重量为2kg;气管内径用快速夹头ϕ10mm;用固定接头ϕ7mm。

2)针束除锈器,也称气动针束打渣机,XCD2型针束除锈器采用无阀类结构。当压下手把上的弹性开关时,压缩空气经节流阀进入气缸,由于气缸与活塞上的特殊气路,使压缩空气轮流分配于活塞两端的气腔,推动活塞作前后快速运动。当活塞向前运动时,冲击中间活塞,中间活塞将冲击运动传给头部29根直径为ϕ2mm的清渣除锈钢针束,钢针根据工件表面的凹凸情况,在不同的深度上不断地打击工作面,达到清除焊渣、铁锈的目的。

XCD2型针束除锈器主要技术数据如下:冲击频率为67次/s;气体耗量为0.20m3/min;使用气压为0.5MPa;除锈针ϕ2mm×29(根);气管内径为ϕ10mm;重量为2kg。

2.喷砂或喷丸清理

这种方法是将SiO2干砂或小铁丸,由专门的喷砂、喷丸装置借助压缩空气将其急速喷射到金属材料表面或焊接坡口处,使污物和氧化皮被打落。这种方法效率较高,清理也比较彻底。但是采用这种方法时,会散发出大量的尘埃,因此,必须将此工序设置在专门的场地或封闭的专用车间内。

常用清理除锈方法的效果比较见表9-19。

表9-19 常用清理除锈方法的效果比较

注:以上数据不包括辅助时间。

3.碳弧气刨

碳弧气刨是进行焊接产品的缺陷返修以及挑焊根等常用的一种工艺方法。碳弧气刨是利用碳棒与工件之间的电弧热将金属熔化,并用压缩空气将熔化的金属吹掉,从而达到对金属进行“刨削”的一种工艺方法。碳弧气刨主要应用于清除焊根、清除焊缝中的缺陷、清除铸件的毛刺、飞边、浇注冒口以及铸件中的缺陷;切割高合金钢、铝、铜及合金。手工碳弧气刨灵活性大,可进行全位置操作;清除焊缝中的缺陷时,可在电弧下清楚地观察到缺陷和深度,这是风铲和砂轮无法比拟的;与风铲或砂轮相比噪声小、效率高。用自动碳弧气刨可获得较高的加工精度;碳弧气刨的缺点是烟雾、粉尘污染和强的电弧辐射。

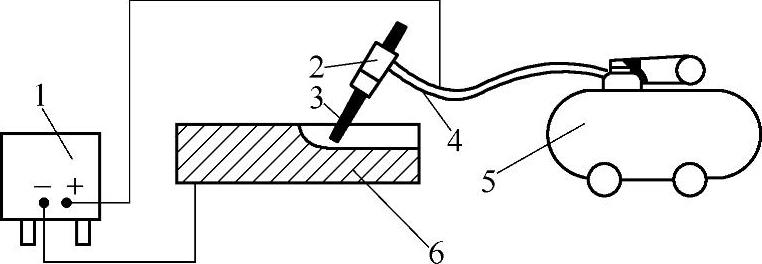

碳弧气刨设备由电源、气刨枪、电缆气管和压缩空气源等组成,如图9-19所示。采用具有陡降外特性的电源,其额定电流应大于碳弧气刨时所采用的电流。例如当用ϕ7mm的碳棒时,碳弧气刨电流为350A,宜选用额定电流为500A的直流弧焊电源。可用的新型电源有ZX5-630等。气刨枪应具有导电性良好、电极夹持牢固、更换碳棒方便、压缩空气喷射集中而准确、重量轻而使用方便等性能。碳弧气刨枪的基本结构,就是在手工电弧焊钳上增加了压缩空气的进气管和喷嘴。对碳棒的要求是:耐高温、导电性良好、不易折断和价格低等。一般采用镀铜实心碳棒,有圆形碳棒和扁形碳棒。

图9-19 碳弧气刨示意图

1—电源 2—气刨枪 3—碳棒 4—电缆气管 5—空气压缩机 6—工件

碳弧气刨的工艺参数及其影响:

电源极性。碳弧气刨碳钢和合金钢时,采用直流反接。反接气刨时,电弧稳定,电弧发出连续的“刷刷”声,刨槽两侧宽度一致,表面光滑明亮。若极性接错,则电弧发生抖动,并发出断断续续的嘟嘟声,这时应将其极性倒过来。

电流与碳棒直径。气刨电流与碳棒直径成正比关系,一般可参照下面的经验公式选择电流:I=(30~50)d。式中I―电流(A);d―碳棒直径(mm)。当碳棒直径一定时,如果电流较小,则电弧不稳,且易产生夹碳缺陷;若电流较大,可提高刨削速度,刨槽表面光滑,宽度增大。一般选用较大电流,易于操作。但电流过大时,碳棒烧损较快,甚至熔化,造成严重的渗碳。碳棒直径的选择与钢板厚度有关,板厚增大、碳棒直径也要适当增加。碳棒直径还与所要求的刨槽宽度有关,直径越大,则刨槽越宽。一般碳棒直径应比所要求的刨槽宽度小2~4mm。

刨削速度。刨削速度对刨槽尺寸、表面质量都有一定的影响。刨削速度应与电流大小和刨槽深度相匹配,速度太快,易造成碳棒与金属之间的短路。刨削速度一般为0.5~1.2m/min。

压缩空气压力。压力高,能迅速吹走液体金属,使刨削过程顺利进行。常用压力为0.4~0.6MPa。

电弧长度。碳弧气刨的电弧长度一般是1~2mm。电弧过长则操作不稳定,甚至熄弧。太短,又容易引起“夹碳”缺陷。

碳棒的外伸长度。碳棒从导电嘴到碳棒端头的距离为其外伸长度。手工气刨时,外伸长度过大时,喷嘴离电弧就远,造成风力不足,不易将熔渣顺利吹掉,且碳棒也容易折断。一般外伸长度为80~100mm。手工气刨时,由于碳棒的烧损,当外伸长度减少到20~30mm时,应及时进行调整。

碳棒倾角。碳棒与工件沿刨槽方向的夹角称为碳棒倾角。倾角大小主要影响刨槽的深度,倾角增大则槽深增加,碳弧的倾角一般为45°左右。

4.酸洗清理

将需要清理的钢板或构件浸入由耐酸材料制成的槽内,槽内盛有2%~4%的硫酸液以清洗铁锈。然后放入1%~2%的石灰液槽内,洗去钢板或构件上的硫酸。取出经干燥后,钢板或工件上留有一薄层石灰,它可防止钢板或构件表面以后的氧化。在焊接前再将这层石灰膜擦掉。

埋弧焊焊丝及气体保护焊的焊丝,如外表面没有涂防锈层,焊前也必须清理,是用焊丝除锈机上的钢丝刷和粉状清洁剂来清理铁锈及油污等。

有关焊接制造工程基础的文章

焊接工艺评定的目的除了验证焊接工艺规程的正确性外,更重要的是评定制造单位的能力。美国ASME规范认为,焊接工艺评定的目的是确定拟建造的产品满足对预定应用场合提出的各项性能要求的能力。焊接工艺评定报告应有企业管理者或管理者代表审查签字,以保证该企业完成的焊接工艺评定程序的合法性,以及试验结果的可靠性。......

2023-06-28

焊接质量取决于所用的焊接方法、焊接材料、焊接工艺技术和焊接设备。图3-18SMT焊接工艺:波峰焊微课:SMT波峰焊工艺此种方式适合大批量生产,对贴片精度要求高,生产过程自动化程度要求也很高。(三)SMT焊接质量检测和SMT焊接缺陷焊接SMT元器件,无论采用手工焊接,还是采用波峰焊或再流焊设备进行焊接,都希望得到可靠、美观的焊点。由于SMT元器件尺寸小,安装精确度和密度高,焊接质量要求更......

2023-10-23

纺丝成型工艺及设备是合成纤维生产过程中的关键环节。纺丝成型设备包括熔体输送管道、计量泵、喷丝头组件及保温箱体部件等。保温箱中有载热体加热,使通入计量泵、纺丝组件中的熔体在纺丝温度下完成喷丝成型。(二)计量泵计量泵又称纺丝泵,一般采用结构简单的齿轮泵。根据纺丝速度及所纺丝条的品种来确定泵供量后,应通过计算来确定计量泵的公称流量和转速。......

2023-06-16

以工业领域最为常见的CO2激光切割系统为例,介绍激光切割设备的组成。CO2激光器有轴流式和横流式激光器之分,激光切割一般使用的是轴流式激光器。因此,激光切割的工艺参数主要包括光束参数、辅助气体两大类参数。单模激光的切割能力要优于多模,300W的单模激光与500W的多模激光具有同等的切割能力。研究表明,氧气纯度降低2%,切割速度会降低50%。......

2023-07-02

此时,焊接工艺评定试验的负责人应分析具体原因,提出改进措施,重新编制焊接工艺文件,再次进行评定试验,直至评定合格为止。材料类别 根据NB/T 47014,当采用该标准以外的母材进行焊接工艺评定时,应根据该材料的化学成分、力学性能、焊接工艺性参照NB/T 47014的表1进行归类,并填写归类报告。......

2023-07-02

20世纪80年代初,JamesA.Browning在发明HVOF喷枪的同时,也发明了用空气取代氧气的高速火焰喷涂HVAF喷枪。图2-18 HVAF喷涂原理图2.设备组成HVAF喷涂系统由喷枪、控制台、送粉器、丙烷供气系统、空压气系统、各种管线六部分组成,如图2-19所示。图2-19 HVAF喷涂系统构成下面以Kermitico公司的AK型HVAF为例,进行介绍。......

2023-06-18

一般用冷水在冷却管中循环冷却已经足够,但在硬阳极氧化时通常需制冷系统。在一般阳极氧化中,如果有良好的搅拌设备且槽子又小,可采用流动冷水的水套。当然,在交流法中不需要阴极,工件都作为电极,并轮流变成阴极和阳极,交替地被阳极氧化。......

2023-06-22

相关推荐