将已切断、配好的钢筋弯曲成所规定的形状尺寸,这是钢筋加工中一道主要的工序。钢筋弯曲成型分手工弯曲成型及机械弯曲成型两种。当Ⅱ级钢筋按设计要求弯转90°时,其最小弯曲直径应符合下列要求:表9-10圆钢筋制成箍筋其末端弯钩长度单位:mm1)钢筋直径小于16mm 时,最小弯曲直径 为5 倍钢筋直径。用圆钢筋制成的箍筋,其末端应有弯钩,弯钩长度应符合表9-10 中的规定。......

2023-06-29

在焊接结构制造中,弯曲及成形加工占有相当大的比重。制造某些焊接结构时,金属材料的80%~90%需进行弯曲和成形加工,如压力容器,各种化工石油塔、罐、釜的圆筒体,锥形或椭圆,球形封头,锅炉的锅筒,焊接管道,各种球形容器等。

钢材弯曲成形的原理是通过施加外力使钢材发生预期的塑性变形。它可以在冷状态下或热状态下进行,这主要取决于钢材弯曲变形的大小。钢材由于过大的塑性变形,引起冷作硬化,力学性能急剧变坏,因此钢材在冷状态下弯曲成形时,其曲率半径不应小于某一最小允许数值,否则必须在热状态下进行。

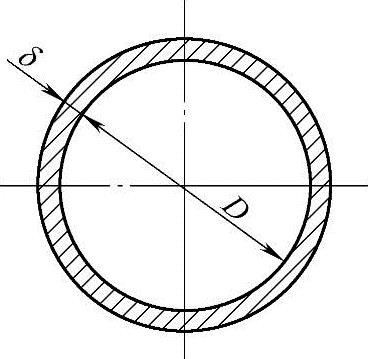

如图9-12所示的圆筒,在成形时通常当D/δ﹥40时,可在冷状态下进行;当D/δ﹤40时,必须热弯(D为圆筒的直径,δ为钢板的厚度)。

1.卷筒成形

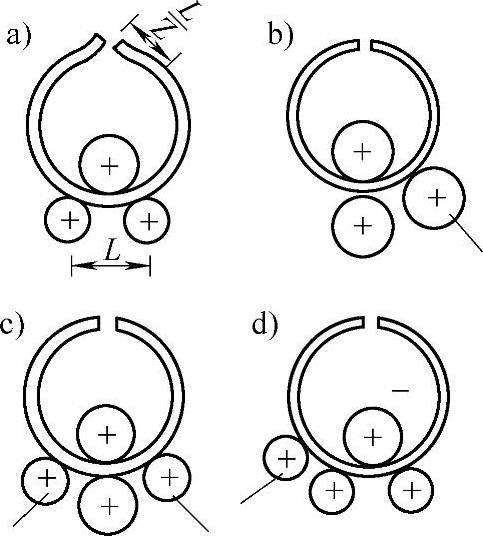

如罐车筒体、锅炉气包筒体的卷圆通常在卷板机上进行,卷板机有三辊和四辊两种,每一种皆有对称和不对称两种类型,如图9-13所示。

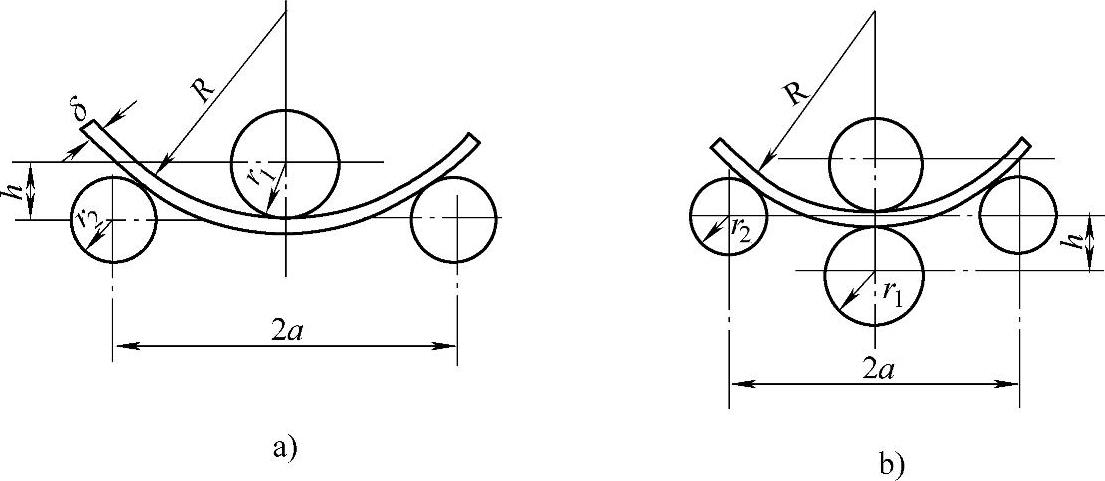

对称布置辊子的三辊卷板机,辊子的轴承固定在机架的两端,上辊子轴承可以单独或两个同时在垂直平面内移动,以便构成对钢板的压力和获得所要求的弯曲度。当上辊的中心和下辊的中心平行时,钢板就卷成圆筒形,而与下辊的中心成某一角度时,则卷成锥状。上辊外边的轴承可以拆下,以便从卷板机上取下已卷成圆筒形的钢板。这种卷板机的下辊是主动的,上辊依靠与钢板摩擦而转动。这种卷板机有很大的缺点:成形时板端头出现直边,直边的宽度大约等于两下辊中心距的一半,一般两端各有150~200mm的直边卷不圆。为了解决这个问题,出现了如图9-13b、c、d的辊子布置形式,例如四辊卷板机,上轴主动,两侧辊在箭头方向能调节,下辊上下能略作调节以适应不同厚度的工作,钢板的弯曲是靠侧辊上升所产生的压力来实现的。在没有四辊卷板机时,可以利用预弯边达到卷圆目的。预弯边可以在各种压力机上进行,也可以在三辊卷板机上利用模具进行板边预弯。图9-14将模具1放到下辊2上将钢板3端部放入模具内,上辊4下降施压,钢板端部即可弯曲,模具的曲率比工作的曲率稍大一些,其厚度应大于被卷圆钢板厚度的2~2.5倍。宽度必须超过两下棍子的跨度,应该注意对模具经常检查曲率及调修。避免因用时间过长模具曲率改变出现误差。在卷板机上进行卷圆时,如已知钢板的弯曲半径R,求出各棍子中心距离;或已知辊子中心距离,求出钢板卷成圆筒的半径时,可采用下列公式(见图9-15)。

图9-12 圆筒示意图

图9-13 三辊和四辊卷板机工作示意图

图9-14 三辊卷板机上用模具预弯

图9-15 卷板机辊子尺寸和位置

a)三辊卷板机 b)四辊卷板机

(1)三辊卷板机(见图9-15a)

(2)四辊卷板机(见图9-15b)

假如上辊对下辊可以调节倾斜度时,倾斜度决定于钢板厚度(δ)和锥形圆筒两端弯曲半径的差值,可以用下面公式计算:倾斜度=(h1-h2)/δ;式中h1、h2为钢板端部上、下辊子中心距。根据预设弯曲半径用三辊卷板机的公式求得2a。

样板放在被弯曲工件的内部检查弯曲度,弯曲度和样板的间隙不得大于1~1.5mm。

对型钢(角钢、槽钢、工字钢、钢管等)弯成全圆或圆弧时,用专用设备进行加工,我国生产的w24-2型3辊型材弯曲机,能冷卷各种方钢、扁钢与型钢等。

在焊接结构中常遇到一些曲面零件,如锅炉、高压容器、化工容器的封头,汽车油箱、罐车罐体的封头等,这些零件一般是利用胎模在水压机(或油压机)上热压成形。

2.折弯成形

折弯成形也是钢材成形的主要形式之一,常采用折弯压力机实现。折弯压力机是对薄、中厚度板进行单角压弯的成形设备。模具通用性强、操作方便、投资较低、使用较广。目前全液压数控三点折弯,使工件的折弯角与直线度达到了很高的精度。三点折弯法的原理是:凹模槽口的2个点与上柱销的1个点组成3点(见图9-16),通过CNC调节柱销高度,精密地确定折弯角度,然后在凸模的作用下,使板料折弯。因三点分布在板料的同一侧(下面),折弯精度不受板料厚度不均的影响。在凸模上有液压垫,压力在整个折弯长度上均匀分布,有效地补偿了滑块与工作台等受力构件的挠度,并用强力折弯的形式消除了板料的回弹量。

3.封头成形

图9-16 板料三点折弯示意图

封头成形法主要有冲压成形、旋压成形、爆炸成形等三种方法。

冲压成形,就是用水压机或油压机借助冲模把毛坯冲压成所需形状。其成形质量好,生产率高,适于批量制造。由于冲压过程毛坯塑性变形较大,对于壁厚较大或冲压深度较大的封头,为了提高材料变形能力,保证封头成形质量,一般都采用热冲压成形。但该法耗能较大,所以在20世纪90年代,我国引进国外技术,开发了封头冲压技术。为了解决冲压中所产生的冷作硬化对封头质量的影响,除了采用先进的设备和必要的工艺措施外,最重要的一条就是所采用的材料要有较大的塑性储备,其屈强比要小于70%~72%。对材料化学成分的控制也十分严格,尤其S、P质量分数必须控制在0.015%以下。

旋压成形就是利用里外辊轮,一个作靠模辊,一个作加压辊,两个辊轮相互配合,能进能退,按设定要求,将工件旋压成各种回转体的加工工艺。现在,旋压技术已进入数控与录返阶段,由于技术上、经济上的一系列优点,其应用已逐渐增多。

爆炸成形是一种高能成形工艺,它利用炸药产生巨大能量的冲击波,通过水等介质把力传递到金属毛坯上,迫使金属毛坯产生塑性变形,通过下模成形得到所要求的形状。制造实践证明,对壁厚8~20mm、Φ600~1600mm封头用爆炸成形通常都是成功的。但对大型厚壁封头,由于爆炸用药多,工艺不易控制。

有关焊接制造工程基础的文章

将已切断、配好的钢筋弯曲成所规定的形状尺寸,这是钢筋加工中一道主要的工序。钢筋弯曲成型分手工弯曲成型及机械弯曲成型两种。当Ⅱ级钢筋按设计要求弯转90°时,其最小弯曲直径应符合下列要求:表9-10圆钢筋制成箍筋其末端弯钩长度单位:mm1)钢筋直径小于16mm 时,最小弯曲直径 为5 倍钢筋直径。用圆钢筋制成的箍筋,其末端应有弯钩,弯钩长度应符合表9-10 中的规定。......

2023-06-29

以下肢的假肢为例,它主要由三个部件组成:接受腔、义腿和义足。图5-68 假肢与接受腔目前,假肢接受腔的常用材料为树脂或聚丙烯,传统的制作方法与自由成形方法见图5-69。图5-70是穿戴用三维打印自由成形的接受腔的桡动脉病人,图5-71是穿戴用三维打印自由成形的接受腔的小腿假肢病人,此接受腔上包裹了碳纤维增强树脂材料。图5-72 熔融挤压自由成形的ABS接受腔图5-73 激光烧结自由成形的接受腔......

2023-06-15

金属的塑性是指金属材料在外力作用下能发生永久变形而不破坏其完整性的能力。在外力作用下,利用金属的塑性流动,能够使其成为所需尺寸和形状的毛坯或零件的工艺方法,就是塑性成形,也称为金属的压力加工。金属塑性成形的基本加工方式有轧制、挤压、拉拔、锻造和板料冲压等,如图5-1所示。塑性加工过程便于实现生产过程的连续化,自动化,适于大批量生产,如轧制,拉拔加工等,因而劳动生产率高。......

2023-06-24

回顾这一阶段的进程,自由成形技术的研究人员主要致力于提高成形件的精度,试图使其具有与减成法竞争的能力。通俗地说,目前商品化自由成形机制作的工件多数只能做到“形似”,而难以做到“神似”。这些自由成形机适用的原材料通常不能由用户自行选定,并且与用户所需的最终材料可能有很大的差别。......

2023-06-15

力学性能主要包括拉伸性能、冲击韧性、疲劳强度、硬度等;工艺性能是钢材在加工制造过程中所表现的特性,包括冷弯性能、焊接性能、热处理性能等。(二)工艺性能1.冷弯性能冷弯性能是指常温下对钢材试件按规定进行弯曲,钢材承受弯曲变形的能力。冷弯性能是钢材的重要工艺性能。冷弯检验是按规定的弯曲角度和弯心直径进行弯曲后,检查试件弯曲处外面及侧面不发生裂缝、断裂或起层,即认为冷弯性能合格。......

2023-11-07

复杂器官的组织有以下重要特点[47]:①三维结构;②要求有实现器官特定功能的特殊微结构;③由多种类型的细胞和细胞外基质组成;④有用于供养器官内细胞的复杂血管网。图5-32 一体化生物制造系统随着细胞打印概念的提出,人们尝试采用了多种不同技术打印细胞,如喷墨式打印、机械压挤式打印、电喷射式打印和激光诱导式打印等。......

2023-06-15

图3-2 PCB板字符印刷工艺a)传统丝网印刷 b)喷印自由成形图3-3是Orbotech公司生产的Sprint—80字符喷印机,采用两个KM512压电式喷头和UV固化白色字符墨水,可按喷头多程扫描方式喷印PCB板字符。图3-7是江苏锐毕利实业有限公司生产的Hi-Print LX03型PCB板分区单程喷印机,可用于喷印PCB板的字符、阻焊层和抗蚀刻电路。图3-8是江苏锐毕利实业有限公司研制的挠性印刷电路板多工位喷印机。喷印在挠性基板上喷印含有催化剂的墨水,并用UV光使喷印的电路图形固化。......

2023-06-15

图5-78 SLS/SLM自由成形的金属牙架a)不锈钢牙架 b)Ti6Al4V牙架 c)由粉材中取出的牙架华中科技大学的曾晓雁等用SLM成形了可摘局部义齿支架[43],所用激光为YAG或光纤激光器,功率为100~200W,聚焦光斑尺寸为10~100μm,第一层的扫描速度为50~150mm/s,后续层的扫描速度为250~800mm/s。成形过程中用高纯度氩气保护。......

2023-06-15

相关推荐