可将电压源看成一个理想电压源与一个内阻R0的串联组合,将电流源看成一个理想电流源与一个内阻RS的并联组合。下面来分析在满足什么条件时,这两种电源可以互相等效。对于理想电压源和电阻串联的组合,如图2-23a所示,其输出电压为U=US-R0I或......

2023-06-22

按钢材上所划的轮廓切割成所需要零件的过程叫下料,常采用的下料方法有:机械切割(剪、锯)和热切割。

1.机械切割

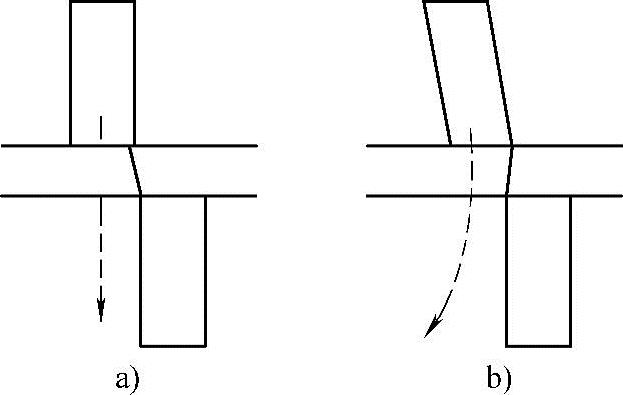

钢板的机械剪切一般用剪板机进行,常见的有龙门剪床。剪断钢板的原理与日常生活中用剪刀剪东西基本相同。如图9-8所示,依靠上剪刀对固定的下剪刀做上下运动来达到。从剪刀的运行方式也可分为闸式与摆式两种,如图9-9所示。与闸式剪切相比,采用摆式结构,上下刀圆弧运动,可得到光滑的垂直断面。

在剪床上剪切钢板应该注意如下几个问题:

图9-8 剪床剪切过程示意图

1—上剪刀 2—下剪刀 3—压头 4—钢板

图9-9 剪切方式示意图

a)闸式剪切方式 b)摆式剪切方式

(1)冷作硬化 由于在剪切过程中切口附近金属内发生挤压,弯曲和剪断时产生很大的变形,因此产生冷作硬化区域,硬化区域的宽度一般为1.5~2.5mm(板厚小于25mm时),这个区域的宽度与下列因素有关:

1)钢材的力学性能:钢材的塑性越好,区域越宽,反之,则硬化区宽度越小。

2)钢板的厚度:随着钢板的厚度增加,硬化区的宽度也增大。

3)剪刀的锐利状况:剪刀锋较钝时,硬化区较宽。

4)剪刀之间的间隙a应尽可能小,实际上两刀刃之间总有少许间隙。一般a﹤0.5~0.6mm。

5)压紧装置的位置及力量:当压紧装置距离上刀尖越近及压紧力越大时,则硬化区宽度越小。

6)上剪刀斜角(ϕ):ϕ越大,剪切同样厚度的钢板时,所需的剪切力越小,硬化区宽度就越小。

在切口边缘产生的这个硬化区,一般使钢材屈服强度增高,塑性降低,材料变脆。因此在制造重要的焊接结构时,非坡口的边缘应铣刨去此区域,一般规定刨削量为3~6mm。对于坡口处的硬化区,由于焊接热作用,相当于正火处理。可以完全消除硬化的影响,力学性能几乎可以完全恢复,所以不需要去除。

(2)切口平整问题 影响切口平整的因素和影响切口边缘硬化区宽度的因素相似。凡是增大硬化区宽度的因素都是增加切口不平整的因素。反之就能有利于切口的平整。

(3)变形问题 钢板在切断过程中有挤压变形,以及剪刀有一个倾斜角使钢板产生扭曲现象。此外为了减少刀片对钢板的摩擦,刀片前面应做成γ=1°~3°的斜角。

利用龙门式剪床剪切钢板,生产率高,切口平整,有的还省去划线、号料工序。但是龙门剪床只能切直边,剪切厚度(一般均小于25mm)和宽度受到限制,切口有冷作硬化现象。

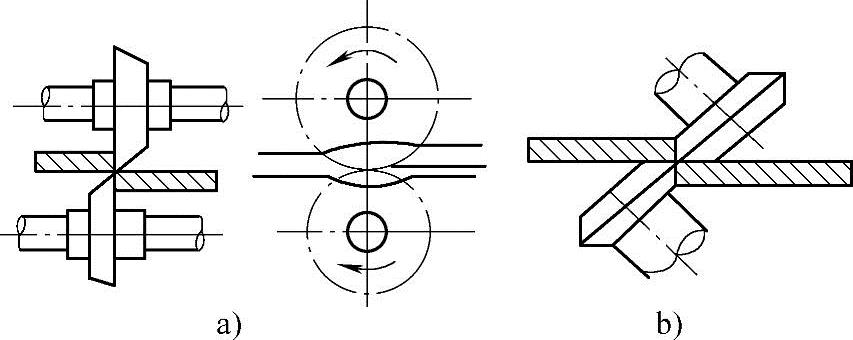

上下具有一对圆盘形刀刃的剪床叫圆盘式剪床(工作原理与龙门剪相同),如图9-10所示。

图9-10 圆盘式剪床工作示意图

它可以剪很长的条料,也可剪切圆形或曲线。

专用于剪断型钢的有型钢剪断机。如国产Q41-100型钢剪断机可剪圆钢、方钢、工字钢和槽钢。既能剪钢板、型钢,又能冲孔的机械叫联合冲剪机。

机械切割除用剪床外,还可用锯削。按其切削刃可分:有齿锯是利用锯条或锯片切断金属,无齿锯是利用高速旋转的圆盘与钢材摩擦生热来切除金属,达到切割的目的。锯削比剪切钢材变形小、硬化区小,可以认为锯口没有硬化区,但锯削生产率低,目前只应用于型钢和铜、铝等高塑性材料及铸铁、不锈钢等难熔材料的切割上。

剪切板厚小于10mm的剪板机多为机械传动,剪切板厚大于10mm的多为液压传动。随着技术的进步,剪板机也在不断改进,并开发出很多新的产品。如QVN系列液压剪板机,BSQ11K、BS-QC12K等自动送托料数控液压剪板机。其剪切精度高、效率高、操作方便,还具有分段剪切、机动后挡料、计数器显示、轻压对线、灯光对线、后挡料抬起、自动剪切、后托料等功能。

2.热切割

钢材的热切割是指采用某种热源局部加热金属至熔化,甚至燃烧,在辅助气流的作用下吹走熔融金属,从而产生切口,达到切割金属的目的。切割方法有火焰切割、等离子弧切割、激光切割等。另外,应该指出,虽然水射流切割并不属于热切割,但是近年来发展很快。它利用压力达200~400MPa的高压水,有时还加入一些粉末状的磨料,通过(蓝宝石或金刚石制造的)喷嘴喷射到工件上的一种切割方法。水射流切割可切割金属、复合材料、陶瓷、玻璃、塑料等各种材料。具有切口无挂渣、无热变形、无淬硬、无粉尘污染等优点,适于易燃、不耐热、不耐压的材料切割。水射流切割是一种极有应用前景的束流切割技术。

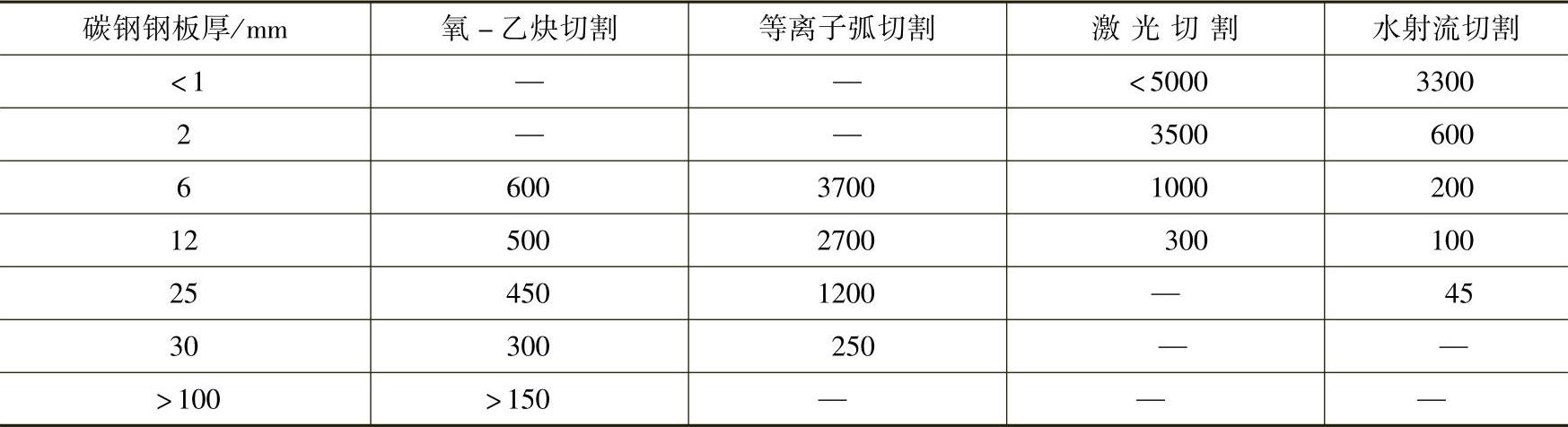

几种热切割切割速度的比较见表9-15。

表9-15 几种热切割切割速度的比较(单位:mm/min)

近年来,焊接制造中的下料工艺有了重大进步,表现为热切割工艺和设备得到很大发展。热切割设备由各种小型的半自动机械、直角坐标仿形、光电跟踪仿形和发展到数控的各种大、中型全自动切割机。特别是计算机控制的数控全自动切割机和编程机的发展和广泛应用,使划线、号料和下料三工序合并,使切割质量,包括零件的外观质量、尺寸精度、形位精度大为提高,为装配、焊接等后续工序的高质量提供良好条件,解决了某些难于机加工的弧形曲线外轮廓零件和大厚度(100~250mm)钢板零件的切割加工,前者如链轮、链片等,后者如压力机架、机床床身、履带架等,使一些传统铸造构件被焊接构件取代。有的工厂对厚6mm以上的全部或大部分钢材都采用机械化和自动化的热切割,打破了适于剪切的经济厚度定在20~25mm以下的结论。许多产品的非焊接边缘也是采用机械化热切割,且切口光滑,尺寸准确。由于配置了多把可回转的割炬,可一次切割出X、K、V等直线和曲线坡口。总之,数控切割在备料工艺中是一项重大的技术革命,改变了车间工艺流程和设备布局,根本改善了焊接件的质量,使整个制造的现代化、自动化和缩短工艺流程达到一个新水平。

数控切割是用编好程序的数据指令(如NC纸带、储存了程序和数据文件的软盘或通过网络传输的数据)指挥切割机,以单割炬或多割炬对钢板上单个或多个零件自动连续并按规定顺序和方向切割。单件制造通常按图样上零件的几何形状和数据在专门的编程机上进行脱机编程,生成指令。1987年起国内一些单位开始研究,陆续有一批自动编程套料系统软件问世并投入使用,如太原重型机器厂、上海电站辅机厂等。整个系统一般分为编程、套料两大模块。

编程模块能够提供零件的生成(描述)、计算、绘图、显示、编辑、储存、打印和穿孔等功能,有的还具有指针动态式编译功能、三维零件的展开等,自动提供切割引入线。套料模块是在编程模块基础上,计算机利用专用软件在屏幕上进行排样设计。分人机和自动两种套料。前者通过人机交互方式,把多个零件通过平移、旋转多种手段,排在板材最合适的位置上,达到最大程度利用板材的套料切割目的。后者则是自动从零件库提取与钢板面积大致相等的一批零件自动完成多种编排方案,显然它有较高的工作效率。

随着CAD在焊接结构设计中的采用,可望取消绘图板,使大部分或全部结构图都是Auto- CAD图,充分利用CAD绘制零件工作图几何形状的描述,设计了CAD与编程软件的接口,进行数控程序的转换,从而生成自动编程套料系统软件,指挥切割机自动完成套料切割,这样既提高了制造效率,进一步保证精度,提高了产品质量。

有关焊接制造工程基础的文章

可将电压源看成一个理想电压源与一个内阻R0的串联组合,将电流源看成一个理想电流源与一个内阻RS的并联组合。下面来分析在满足什么条件时,这两种电源可以互相等效。对于理想电压源和电阻串联的组合,如图2-23a所示,其输出电压为U=US-R0I或......

2023-06-22

(一)概述金属材料按组成成分可分为黑色金属和有色金属及其合金两大类。(二)钢材的分类钢可按化学成分分类,也可按主要质量等级和主要性能及使用特性分类。高级优质合金钢在牌号后部加A,专门用途的低合金钢、合金结构钢,在牌号后部加代表用途的符号。例如:16MnDR,表明该合金钢碳的平均质量分数为0.16%,锰的平均质量分数小于0.15%,是低温压力容器专用钢。......

2023-06-23

当测定含有机物的水样中的无机元素时,需进行消解处理。消解水样的方法有湿式消解法、干式分解法和微波消解法等。(一)湿式消解法1.硝酸消解法对于较清洁的水样,可用硝酸消解。方法要点是:取适量水样于烧杯或锥形瓶中,加5~10mL浓硝酸,在电热板上加热,消解至大部分有机物被分解。已有多种商品化微波消解仪销售。......

2023-11-23

(一)认知调控法情绪的产生、性质及程度都与认知因素有关,人可以通过提高认知水平,学会对情绪的自我调控,培养、保持健康的情绪。情绪疏泄法也有“度”的问题,不能把合理的情绪疏泄理解为疯狂式的情绪发泄。所以情绪疏泄的方法应强调其合理性,情绪的发泄不得损害他人的利益。......

2023-11-07

怎样保管药品家庭用药要遵循安全、合理、有效的原则,首先必须妥善保管药物。如保管不当造成过期或变质,都会导致药物失效,有的甚至会产生毒性。保管药物应做到以下几点:防止药品变质为防止药品变质,药品应存放在干燥、避光和温度较低的地方。分门别类贮存内服、外用及大人、小孩服用药物应分开贮存,并在药品包装上标明名称及用量。扔掉废药品时应注意处理好,以免小孩拾回吞服。......

2024-05-01

混凝土浇筑完毕后,应及时洒水养护,在一个相当长的时间内,应保持其适当的温度和足够的湿度,以造成混凝土良好的硬化条件。低塑性混凝土宜在浇筑完毕后立即喷雾养护,并及早开始洒水养护。对于冬季和夏季施工的混凝土,养护时间按设计要求进行。混凝土的养护通常以养护工艺分类。......

2023-06-29

螺纹的加工方法很多,经常使用的有车削、套螺纹、攻螺纹、铣削、磨削和滚压加工,具体应根据螺纹的类别、精度及零件的结构与生产类型选择适用的加工方法。车削时只用中溜板横向进给,在几次行程后,将螺纹车到所需的尺寸和表面粗糙度,这种方法叫作直进法,适用于P<3 mm 的三角形螺纹的粗、精车。在车床上用板牙套螺纹的方法。套筒4 上有一条长槽,长槽内由销钉3 插入工具体2 中,防止套螺纹时转动。......

2023-06-29

为了方便检查预压,许多避震器制造商会在前叉内管或气压后避震的内管上套上一个O形环。上下车的动作会压缩避震器。调节带有负气室的避震器的关键在于充气的顺序。调节好气压避震器的预压后,定期检查也非常重要。因为气压避震器里面含有少量的空气,损失几磅的空气会让避震器性能下降,所以每次骑车前要检查气压。螺旋弹簧避震器是通过旋转旋钮将避震器调节到适合骑车人体重的状态。......

2023-08-30

相关推荐