1.工艺文件的编制原则电子工艺文件是指导生产又是组织生产的技术资料,对提高工人技术水平,保证产品质量,提高生产效率,保证生产安全,降低材料及生产成本等都具有重要作用。在编制工艺文件时应注意以下几点:根据产品的批量、性能指标和复杂程度编制相应的工艺文件。......

2023-10-23

制造工艺文件是指制造活动中所遵循的规律和依据。工艺文件一般包括制造过程卡(或表格)、工艺过程卡、装配和焊接工艺卡、工序卡等。各类卡片所应包括的内容介绍如下:

(1)制造流程图表 对某一结构或构件,进行零部件划分。根据各个零部件需要经历的制造过程制成方块图或列表,其具体内容有:

1)零部件的代号、名称、重量和数量。

2)各部件需经历的加工地点(车间、工段等)。

3)各部件所需的主要加工方法及工时。

4)各部件最后到达总装焊地点(或中间仓库)的时间和结构整体最后完成期限。

(2)工艺过程卡 制造过程卡可以用制造流程图表示,也可参照制造过程图表的内容填写或编制,内容应包括:

1)产品的名称、代号、材料、重量及数量。

2)加工地点、加工工序名称及顺序。

3)各工序所用的加工设备、装备及工具。

4)每一工序的工人人数、工种、级别。

5)完成每一工序的估算定额。

(3)备料工艺卡

1)产品的名称、代号、材料、重量及数量。

2)一次制造的零件数目。

3)零件经过工序名称、顺序及零件在各工序加工后的尺寸及公差(常附简图说明)。

4)设备、装备及工具的类型,详细的加工参数及有关加工的技术说明。

5)各工序工种工人数、材料及劳动定额。

6)各工序的检验方法及所用设备或工具。

(4)装配-焊接工艺卡 在批量制造或大量制造中,可分别编制装配工艺卡及焊接卡,其主要内容如下:

1)~6)与备料工艺卡1)~6)相同。

7)装配基面及装配顺序,预留余量或间隙数值;点固焊位置,焊缝长度及方法、材料。

8)焊接方法、设备类型、规范参数、焊接顺序及方向、焊缝形状及尺寸等。

9)焊条、焊丝、焊剂及气体的种类、规格、使用注意事项及消耗定额等。

10)胎模、夹具和机械装置等的调节、检查和操作方法、顺序及注意事项等。

(5)检验工序卡 该卡除注明检验产品所使用的设备类型、工作规范、操作程序、工具、量具等之外,尚须规定工人等级、工时定额、产品质量等级、检验结果、返修程序、复检程序、报废原因及依据等。

(6)工艺文件的格式 工艺文件的具体格式是多种多样的,在包括上述各项基本内容的基础上,一般都印制成表格,由工艺技术人员填写,经批准签字后生效。为了标准化,便于企业管理和使用,文件应有统一的格式,《工艺规程格式》(JB/T9165.2—1998)规定了30多种文件的格式,无特殊要求的都应采用。这里只介绍工艺规程表头、表尾的格式(见表9-5)、焊接工艺卡片(见表9-6)、装配工艺过程卡片(见表9-7)、装配工序卡(见表9-8)和工艺守则(见表9-9)。有一些行业出产品制造工艺复杂或有特殊要求,统一格式难以表达时,可以在行业范围内或本企业内部建立统一格式,限在本企业范围内使用。

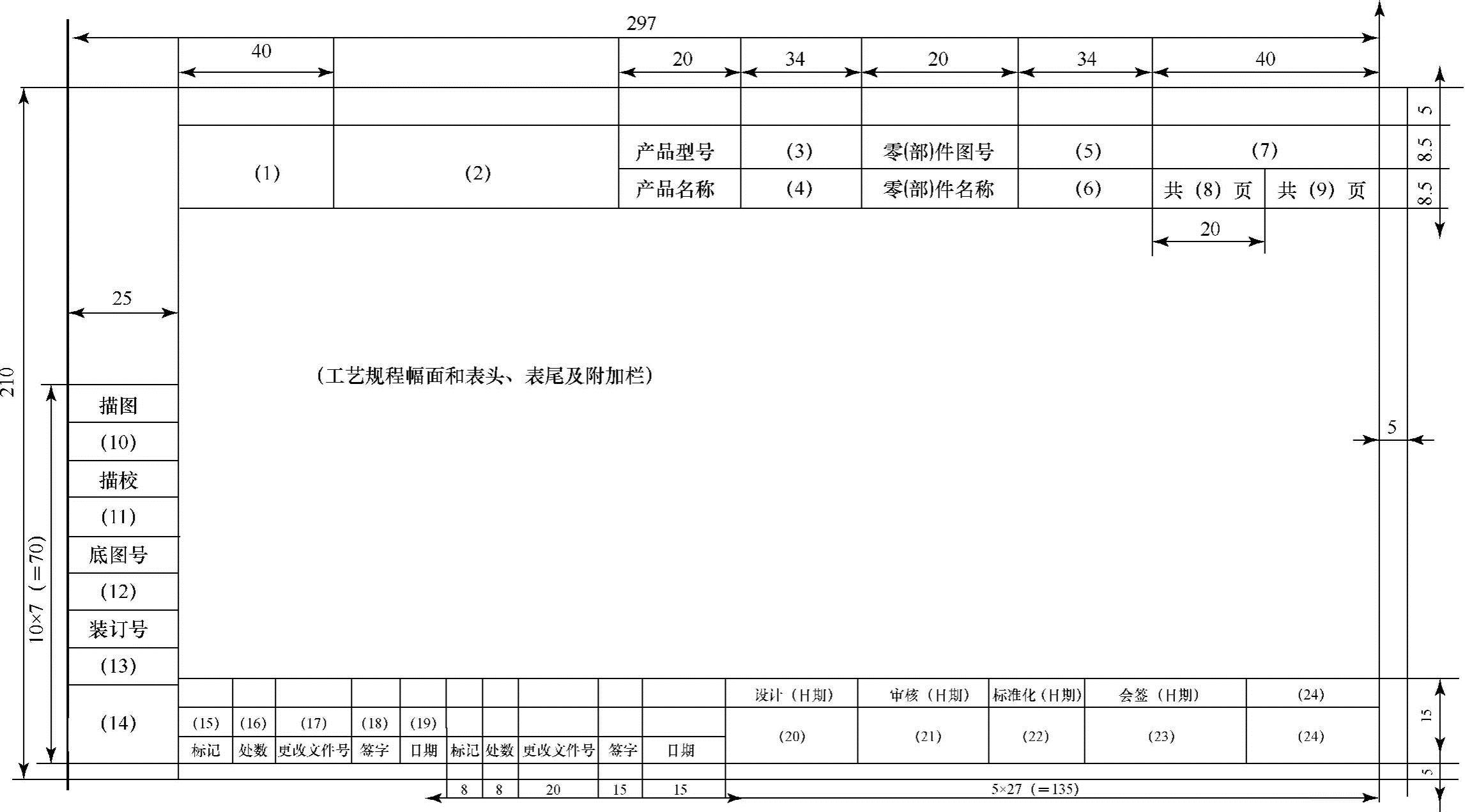

表9-5 工艺规程幅面、表头及附加栏格式

表中( )填写内容:

(1)企业名称

(2)文件名称

(3)~(6)按产品图样中的规定填写

(7)按JB/T 9166—1998规定填写文件编号

(8)、(9)分别用阿拉伯数字填写每个零件卡片的总页数和顺页数

(10)、(11)分别由描图员和校对者签字

(12)、(13)分别填写底图号和装订编号

(14)、(24)可根据需要填写

(15)填写每次更改所使用的标记,一律用ⓐ、ⓑ、ⓒ、…

(16)填写同一次更改处数,一律用l、2、3、…填写

(17)填写更改通知单的编号

(18)更改人签字

(19)填写更改日期

(20)~(23)责任者签字并注明日期

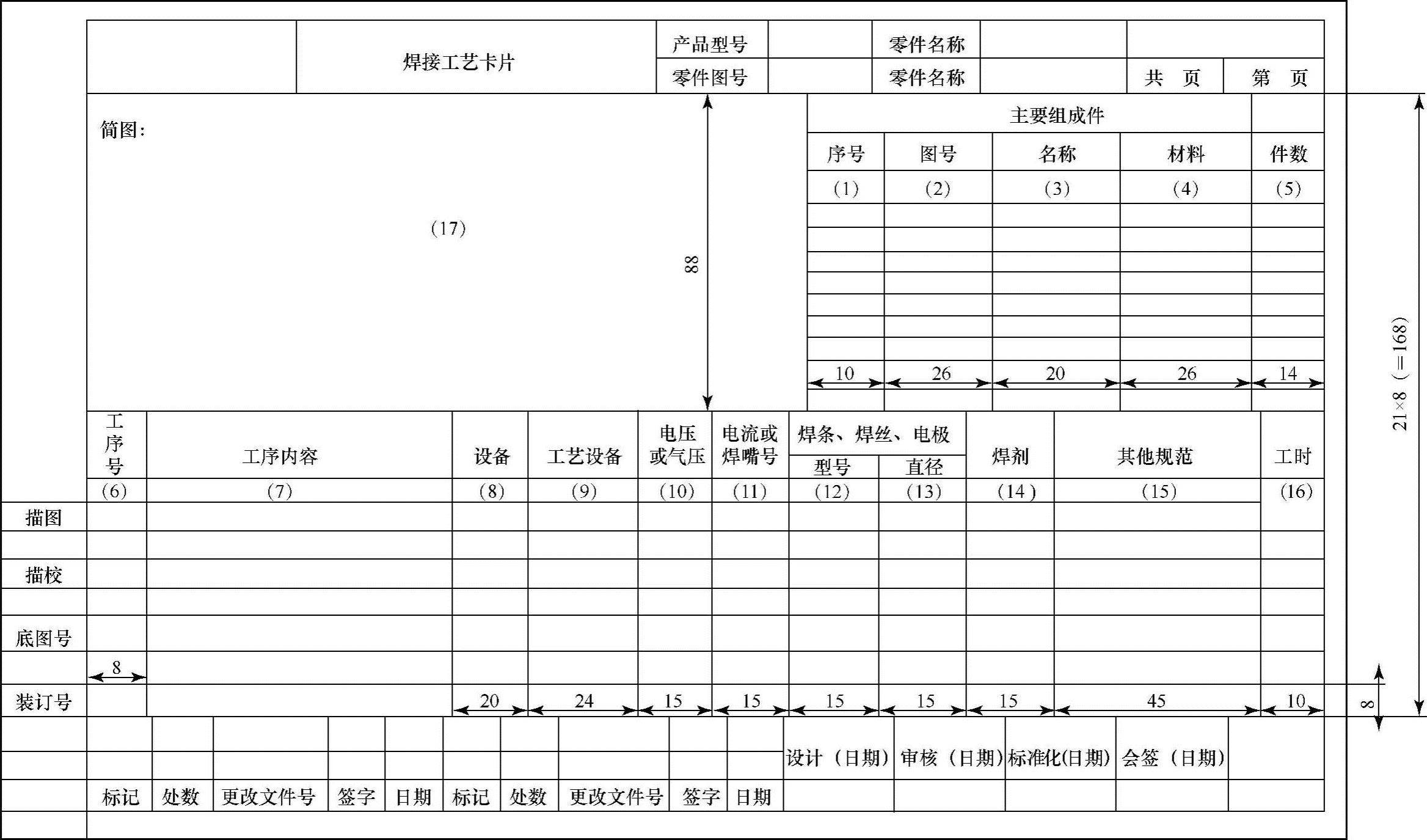

表9-6 焊接工艺卡片格式

表中( )填写内容:

(1)序号用阿拉伯数字l、2、3、…填写

(2)~(5)分别填写焊接的零部件图号名称、材料牌号和件数,按设计要求填写

(6)工序号

(7)每工序的焊接操作内容和主要技术要求

(8)、(9)设备和工艺装备分别填写其型号或名称,必要时写其编号

(10)~(16)可根据实际需要填写

(17)绘制焊接简图

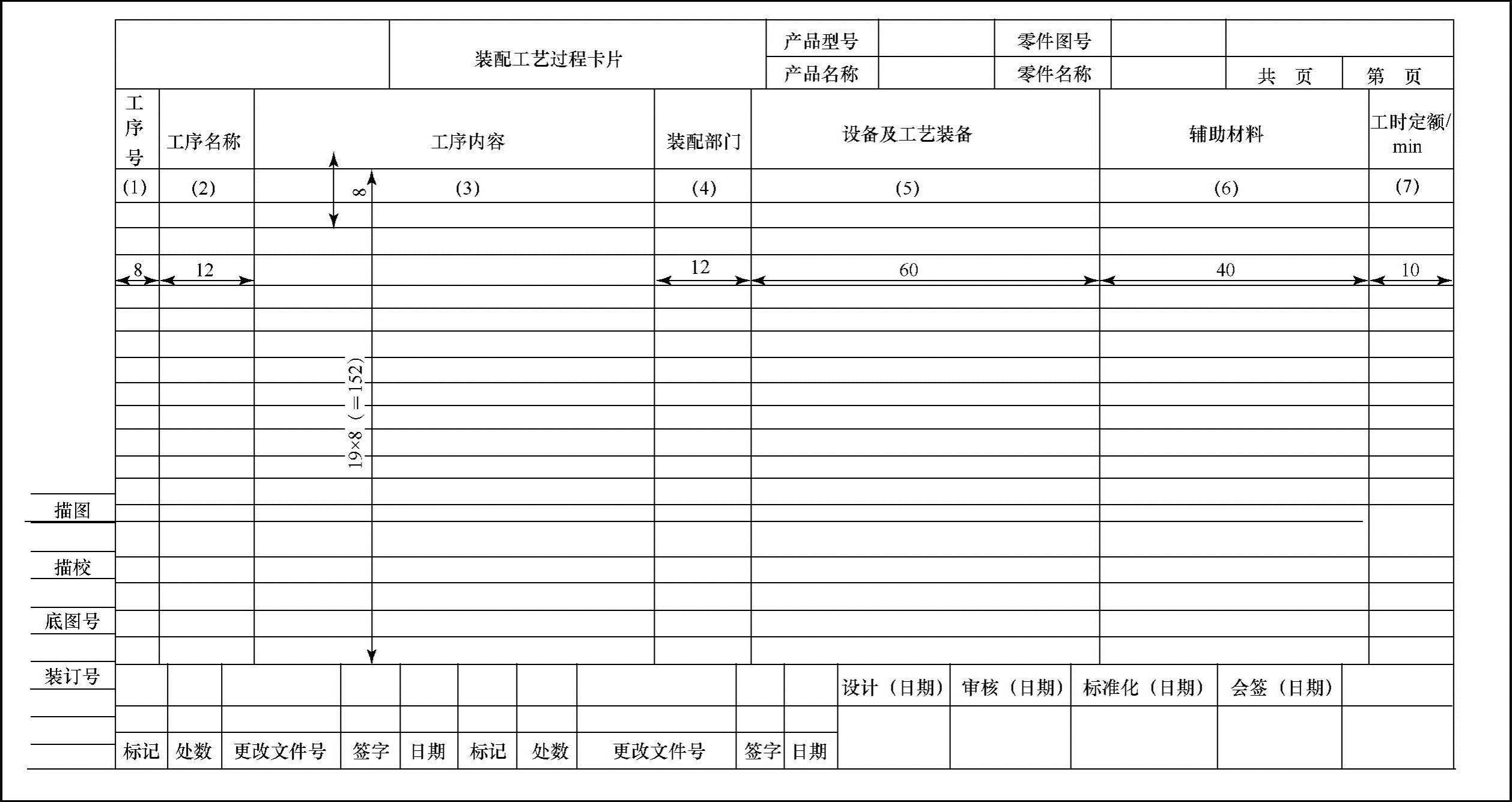

表9-7 装配工艺过程卡片格式

表中( )填写内容:

(1)工序号

(2)工序名称

(3)各工序装配内容和主要技术要求

(4)装配车间、工段或班组

(5)各工序所使用的设备和工艺装备

(6)各工序所需使用的辅助材料

(7)各工序的工时定额

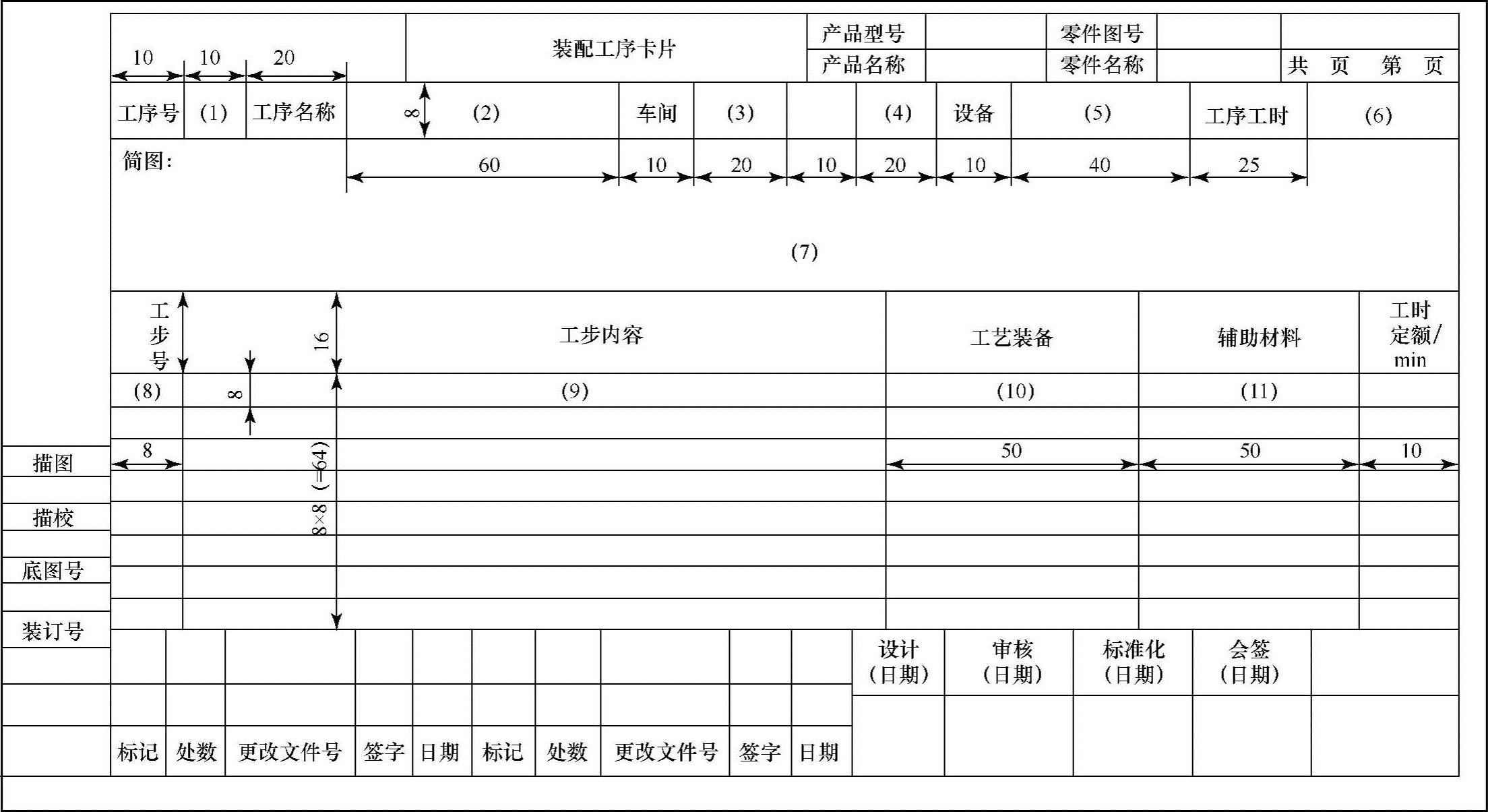

表9-8 装配工序卡片格式

表中( )填写内容:

(1)工序号

(2)装配本工序的名称

(3)执行本工序的车间名称或代号

(4)执行本工序的工段名称或代号

(5)本工序所使用的设备型号名称

(6)工序工时

(7)绘制装配简图或装配系统图

(8)工步号

(9)各工步名称、操作内容和主要技术要求

(10)各工步所需使用的工艺装备型号名称或其编号

(11)各工步所需使用的辅助材料

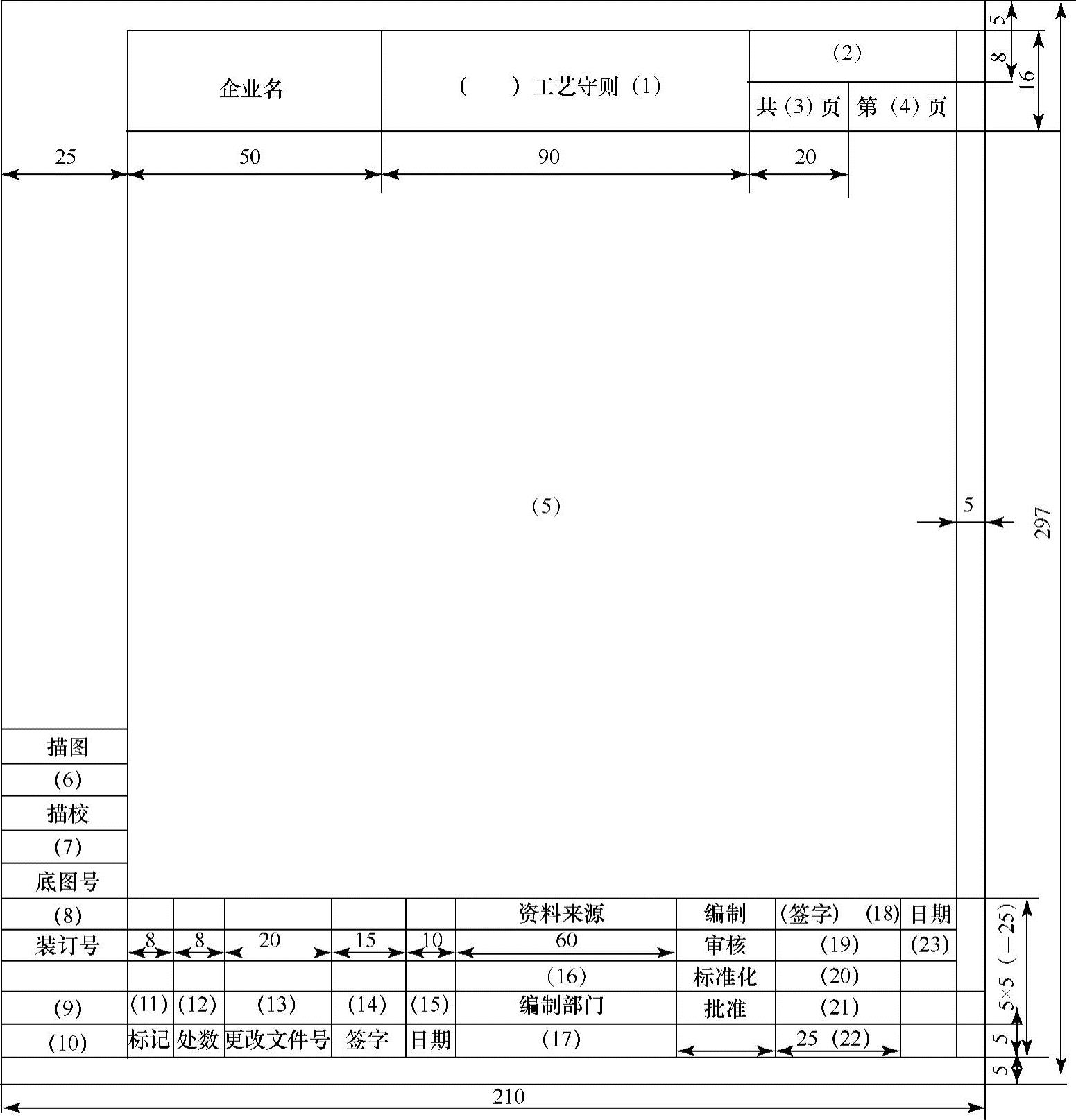

表9-9 工艺守则格式(JB/T 9165.21988)

表中( )填写内容:

(l)工艺守则的类别,如“焊接…“热处理”等

(2)工艺守则的编号(按JB/T 9166—1998规定)

(3)、(4)该守则的总页数和顺页数

(5)工艺守则的具体内容

(6)~(15)填写内容同表9-5中的(9)~(18)

(16)编写该守则的参考技术资料

(17)编写该守则的部门

(18)~(22)责任者签字

(23)各责任者签字后填写日期

上述各种工艺文件的编制及使用情况决定于制造类型。对产品质量要求越高、越严,工艺文件的编制也越为详细和明确,为了保证产品质量和提高制造率,许多制造单位尚使用工艺质量传递卡、各种单项技术指示书、各种技术试验任务书、技术学习及人员培训命令书等。

工艺文件在制造实践中具有法令性,正确合理的工艺文件是各类制造人员所必须执行的,否则,所引起的严重责任和技术事故,将以工艺文件为依据对有关人员追究法律责任;当工艺文件不适合制造实际时,须经一定审批程序予以修订或重编。

工艺文件的制订或编写,不能带有任何随意性,它是在工艺方案论证和进行详细工艺分析之后才被确定的,它的每一项内容和要求都应是根据成熟的制造经验、科学试验和工艺试验的有效结果而提出的。因此,在编制工艺文件之前,必须对焊接产品进行工艺分析和方案论证,以熟悉和了解焊接制造各个环节对焊接产品质量制造率和经济效益的影响及相应关系,为制定出各项切实可行的工艺文件奠定坚实的基础。

有关焊接制造工程基础的文章

1.工艺文件的编制原则电子工艺文件是指导生产又是组织生产的技术资料,对提高工人技术水平,保证产品质量,提高生产效率,保证生产安全,降低材料及生产成本等都具有重要作用。在编制工艺文件时应注意以下几点:根据产品的批量、性能指标和复杂程度编制相应的工艺文件。......

2023-10-23

电路原理图是用于说明产品各元器件或单元电路间相互关系及电气工作原理的图,它是产品设计和性能分析的原始资料,也是编制印制板、电路板、装配图和接线图的依据。图8-3所示为电源电路的印制板装配图,它上面一般不画出印制导线,标出印制导线和元器件的图称为检修图。在电子产品中最常见也是必须要画的零件图是印制板图。......

2023-10-23

排样图:如图10-23b所示。说明:1.工艺分析如图10-23a所示为某汽车固定箍圈,该制件形状复杂,是一典型的圆筒卷圆件,以前曾有类似的制件,按照传统工艺预弯,卷圆成形后出现了较大的回弹,回弹后圆筒件直径一般增大5~8mm,而且圆筒件有明显的椭圆化倾向,虽经反复调整,修研模具,但效果一直不理想,难以冲压出合格的制件。......

2023-06-26

(一)覆铜板的材料所用基板材料及厚度不同、铜箔与黏合剂不同,制造出来的覆铜板在性能上就有很大区别。铜箔覆在基板一面的,称为单面覆铜板;覆在基板两面的,称为双面覆铜板。1.覆铜板的组成1)覆铜板的基板高分子合成树脂和增强材料组成的绝缘层压板可作为覆铜板的基板。压制中使用蒸汽或电加热,使半固化的黏合剂彻底固化,铜箔与基板牢固地粘合成一体,冷却后即为覆铜板。图7-146覆铜板的生产工艺流程......

2023-10-23

(一)监理招标文件的主要内容监理招标实际上是征询投标人实施监理工作的方案提议。3)投标文件的格式及其编制、递交。4)无效投标文件的规定。6)招标文件、投标文件的澄清与修改。(二)监理招标文件的编制要点监理招标文件编制的重点工作是编写监理任务大纲,拟定主要合同条件,确定评标原则、标准和方法。常用的方法是评议法、综合评分法及最低评标价法。......

2023-10-14

材料及板厚:SUS301不锈钢,0.8mm。说明:1.工艺分析如图10-16a所示的电器卡座,年生产批量为30万件以上,该制件形状复杂,但弯曲对称,有良好的弯曲工艺性。其冲压工艺包括冲裁、撕破压凸包、压加强筋及多道弯曲等工序。为满足大批量生产需求及确保制件能很好地定位,决定采用多工位级进模进行冲压。考虑到制件两端U形弯曲回弹较大,因此在工位⑧进行30°的预弯处理,并进入工位⑨两端部进行U形弯曲即可。......

2023-06-26

飞机制造是以一般机械制造工程为基础,广泛吸收各种先进制造技术和加工工艺的研究成果,专门针对飞机的特点发展起来的各种制造方法及其应用。飞机制造技术和一般的机械制造技术相比,其特点主要体现在以下几个方面。2009年,空中客车公司与中国航空工业集团公司西安飞机工业(集团)有限责任公司签署A320 系列飞机机翼总装项目合作协议。......

2023-07-18

波峰焊机的焊料液在锡槽内始终处于流动状态,使工作区域内的焊料表面无氧化层。其中,助焊剂可利用波峰焊接机上的涂敷助焊剂装置完成。斜坡式波峰焊接工艺。1.焊料波峰焊一般采用Sn63/Pb37的共晶焊料,熔点为183℃。Sn的含量应该保持在61.5%以上,并且Sn/Pb两者的含量比例误差不得超过±1%。表4-2波峰焊焊料中主要金属杂质的最大含量范围应该根据设备的使用情况,每隔三个月到半年定期检测焊料的Sn/Pb比例和主要金属杂质含量。......

2023-10-23

相关推荐