按使用电流的大小,等离子弧焊可分为大电流等离子弧焊和微束等离子弧焊。随着脉冲技术在等离子弧焊上的应用,等离子弧焊得到了迅速的发展。目前,等离子弧焊主要应用于化工、原子能、电子、精密仪器仪表、火箭、航空和空间技术中。此外,利用等离子弧可以切割绝大多数的金属和非金属材料,在堆焊和喷涂方面,等离子弧也得到了很大的发展。......

2023-06-24

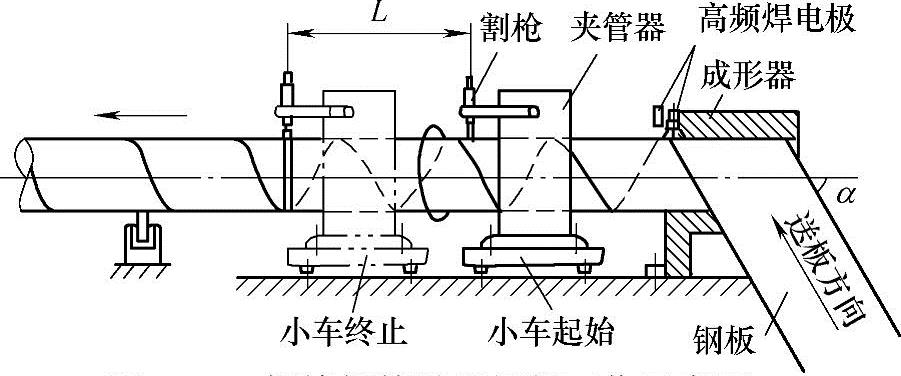

以高频焊螺旋管生产线上的水再压缩空气等离子弧切割为例,介绍等离子弧切割技术在工程中的应用。

随着我国油气和输水管道建设工程的发展,大中型焊管的制造方法多以螺旋状成形焊接而成,壁厚一般为6~8mm,材质以低碳钢为主,焊接方法主要采用埋弧焊和高频电阻焊。

在螺旋焊管生产线上,钢管的定尺切断是重要工序之一。大直径螺旋管的切割方法是飞铣法和氧乙炔切割法,但是这两种方法不能满足钢管生产线上的快速切断要求。采用等离子弧随机切断螺旋钢管的工作原理如图8-15所示,当管长达到预定尺寸时,夹管器将管子夹紧,夹紧轮随管子旋转,同时连同小车、割枪跟随钢管作轴向同步移动,夹紧动作完成后随即引燃等离子弧枪开始切割,割枪沿钢管的圆周方向作相对位移,该圆周方向的相对运动速度即切割速度,割枪中心线与管子断面之间的相对倾斜角即管端坡口角度,一般取30°~35°。

等离子切割采用的是水再压缩空气等离子切割机。主电源由三相变压器、电抗器和硅整流器组成,输出空载电压540~580V,工作电压一般为240~260V,工作电流220~300A,直流正接。正常切割时空气压力为0.4~0.6MPa,气流量为40~60L/min,水压为0.3~0.4MPa,水流量为5~8L/min。割枪采用的离子气体介质为压缩空气,割枪内压缩空气以旋转方式喷出,在喷嘴通道内压缩成等离子电弧。在切割过程中,等离子弧的高温使工件受热熔化,同时部分金属还会被氮化和氧化,其氧化热量使切割能量增加,加速切割过程。与此同时,一定压力的水由等离子弧四周小孔喷出,对等离子弧进行再次压缩,并且对喷嘴进行冷却。部分水因受高温作用,部分分解成氧和氢,一定程度也可改善切割质量。

为确定合理的切割工艺参数,对壁厚为7mm,管径分别为ϕ219mm、ϕ273mm、ϕ325mm的螺旋管件进行切割坡口试验,坡口角度30°~35°。确定最佳工艺参数范围为:喷嘴孔径3~4.5mm,空气压力0.4~0.6MPa,水压0.3~0.4MPa。对日本产SM41B母材进行的水再压缩空气等离子弧切割及氧乙炔切割两种方法的切口检验,发现等离子弧切割切口横断面晶粒较为细小,未发现有魏氏组织,热影响区窄,灰暗区仅0.53mm,而氧乙炔的切口有明显晶粒长大现象,有魏氏体组织,热影响区宽度为2mm。用两种切割方法切下的试板,在同样条件下进行了直Y形坡口对接焊试验,发现等离子弧切割试件的冲击韧度和屈服强度均高于氧乙炔切割试件。组织观察发现,等离子弧切割试件对接焊熔合线附近晶体粗大程度比氧乙炔的低,可以认为等离子弧切口组织过热程度更轻一些。

图8-15 螺旋焊管随机切割工作示意图

L—切割行程 α—管子成形角

自从空气等离子弧切割工艺在某高频螺旋管生产线上投产以来,工艺稳定,成品率更高,节约成本,比氧乙炔切割技术有明显的经济效率。

有关焊接制造工程基础的文章

按使用电流的大小,等离子弧焊可分为大电流等离子弧焊和微束等离子弧焊。随着脉冲技术在等离子弧焊上的应用,等离子弧焊得到了迅速的发展。目前,等离子弧焊主要应用于化工、原子能、电子、精密仪器仪表、火箭、航空和空间技术中。此外,利用等离子弧可以切割绝大多数的金属和非金属材料,在堆焊和喷涂方面,等离子弧也得到了很大的发展。......

2023-06-24

等离子弧切割是一种典型的热切割方法,它的工作原理如图1-7-13所示,既可以采用氧化切割方式,也可以采用熔化切割模式,或者两种模式共存。等离子弧切割方法的主要特点有以下方面:①应用面广,适用于切割多种材料,特别适用于不锈钢、有色金属和难熔金属的切割。②等离子弧的热量集中,被切割材料的热输入低,切割件的热变形小。⑥切口质量好,使用精细等离子弧或水射流等离子弧切割可以获得很高的切割质量。......

2023-06-26

下面介绍几种常用的等离子弧切割方法。由于空气是地球上最易得到和最廉价的气体,因此,等离子弧空气切割法是最经济的金属切割方法之一,也是目前应用量最大的等离子弧切割方法。表1-7-6 等离子弧切割参数电流和电压 切割电流和电压是最重要的切割工艺参数,电流、电压提高时,等离子弧功率提高。等离子弧切割设备通常有比较高的空载电压和工作电压,在使用电离能高的气体如氮气、氢气或空气时,稳定等离子弧所需的电压会更高。......

2023-06-26

等离子弧切割设备主要由切割电源、高频发生器、控制箱、供气系统、割炬等部分组成。割炬是产生等离子弧并施行切割的关键部件,直接决定了切割效率和质量。等离子弧切割用的割炬大体上与等离子弧焊枪相似,其割炬的具体结构形式取决于切割的电流等级,小电流的割炬多采用风冷结构,利用高压气流对喷嘴及枪体进行冷却。对于水再压等离子弧切割系统需要供给喷射水的,需要配置高压泵。几种工作气体在等离子弧切割中的适用性见表8-8。......

2023-07-02

按照等离子弧的类型,可以分为转移型等离子弧切割和非转移型等离子弧切割。转移型等离子弧切割的工件处于回路中,被切割材料必须是导电的,非转移型等离子弧切割时被切割材料可以是非金属类、不导电的材料。按照对电弧的压缩情况可以分为一般等离子弧切割和水再压缩等离子弧切割。......

2023-07-02

2)等离子弧焊接与切割用的气源应充足,并设有气体流量调整装置。3)等离子弧焊接与切割作业现场,应配备工作台,并设有局部排烟和净化空气装置。4)防电击,等离子弧焊接与切割的空载电压较高,尤其是在手工操作时,就有触电的危险。而等离子弧焊接与切割的弧光辐射,较其他电弧的光辐射强度大,特别是紫外线,对人体皮肤的损伤就更为严重。8)防高频,等离子弧焊接与切割是用高频振荡器引弧,高频对人体有一定的危害。......

2023-06-24

等离子弧焊通常采用高频引弧方式。一般情况下,等离子弧焊接只用转移型弧作为焊接热源。30A以下的小电流微束等离子弧焊接采用混合型弧,用高频或接触短路回抽引弧。目前IGBT式弧焊变压器成为等离子弧焊电源的主流发展方向。自动化的等离子弧焊机控制系统通常由小车行走、填充焊丝送进驱动电路及程序控制电路组成。......

2023-06-26

从物理上讲,等离子弧与普通自由燃烧电弧的本质相同,弧柱均由等离子体组成。等离子弧具有以下特点。等离子弧温度可高达24000~50000K,能量密度可达105~106W/cm2。而在等离子弧中,情况则有变化,弧柱的高速等离子体通过接触传导和辐射带给工件的热量明显增加,甚至可能成为主要的热量来源,而阳极热则降为次要地位。......

2023-06-26

相关推荐