下面介绍几种常用的等离子弧切割方法。由于空气是地球上最易得到和最廉价的气体,因此,等离子弧空气切割法是最经济的金属切割方法之一,也是目前应用量最大的等离子弧切割方法。表1-7-6 等离子弧切割参数电流和电压 切割电流和电压是最重要的切割工艺参数,电流、电压提高时,等离子弧功率提高。等离子弧切割设备通常有比较高的空载电压和工作电压,在使用电离能高的气体如氮气、氢气或空气时,稳定等离子弧所需的电压会更高。......

2023-06-26

等离子弧切割设备主要由切割电源、高频发生器、控制箱、供气系统、割炬等部分组成。水冷割枪还需要循环冷却水系统,用于机械切割还要有小型切割机或者数控切割机等。

供给等离子弧切割所需的电源基本上采用具有陡降或者恒流外特性的直流电源。为了获得满意的引弧及稳弧效果,切割用电源的空载电压比等离子弧焊的电源更高。最简单的等离子弧切割用电源是硅整流电源,此外还有磁放大器式、晶闸管整流式及逆变电源,其中逆变电源高效节能、体积小,代表了电源的发展方向。为了引燃等离子弧,通常要在电源内整合进高频发生器,产生高频电流,一旦主电弧建立,高频发生器将自行断开。有些小型空气等离子弧切割机采用接触方式引燃电弧,可以不需要高频发生器。

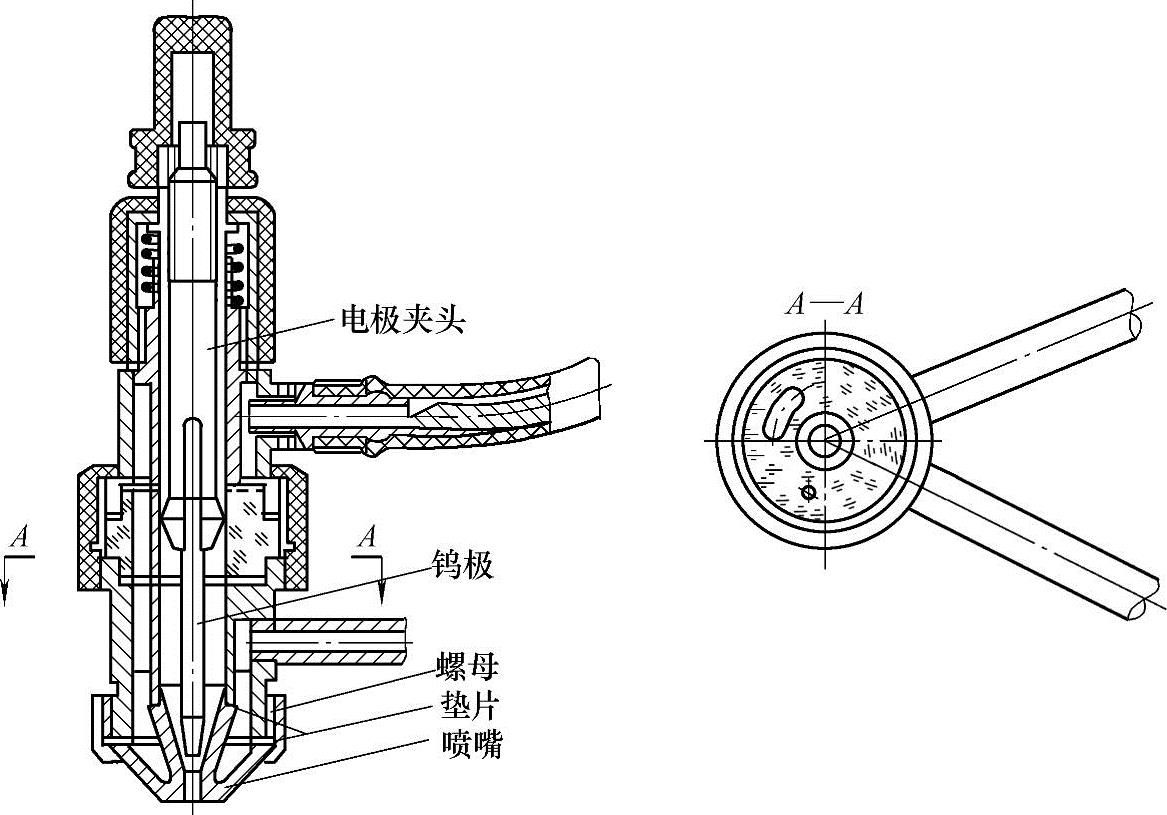

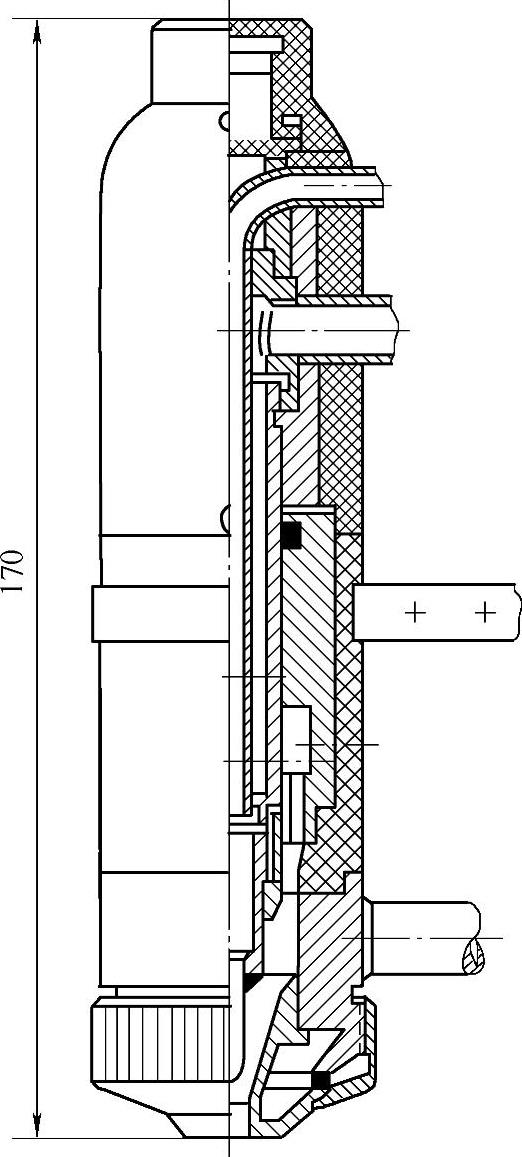

割炬是产生等离子弧并施行切割的关键部件,直接决定了切割效率和质量。等离子弧切割用的割炬大体上与等离子弧焊枪相似,其割炬的具体结构形式取决于切割的电流等级,小电流的割炬多采用风冷结构,利用高压气流对喷嘴及枪体进行冷却。切割电流60A以上的割炬多用水冷结构。割炬的构成包含电极及其夹头、喷嘴、上下导体冷却水套、中间绝缘体及气室、水、电、气路等。根据等离子弧割炬进气方式的不同,可以分为切线旋转进气、轴向直线进气、直旋复合进气三种形式的割炬。旋转进气割炬电弧压缩性能要好一些,在气流变化不大时,旋转气流对电弧的稳定性影响不大。在同等功率情况下,轴向进气割炬较旋转进气的割炬弧柱焰心更长,所能切割工件的最大厚度也可以相应提高,但是轴向进气割炬产生的等离子弧对气流敏感性较大,轴向旋转复合进气方式综合了二者的优点,可以在消耗功率不大的情况下较快地切割厚度较大的材料。图8-12~图8-14分别是这三种方式割炬的结构示意图。

图8-12 水冷旋转进气割炬

由于等离子割炬在极高的温度下工作,割炬上的喷嘴与电极尤其容易发生损坏,气割过程中应注意检查,并定期进行更换。等离子弧切割用电极有笔形和镶嵌型两种结构,笔形电极的端头可以是平头的,也可以是尖头的,其材料通常采用钨合金,这种电极的调节和更换比较方便,镶嵌型电极由纯铜座和发射电子电极金属组成,电极金属使用铈钨、钇钨合金,由于采用了直接水冷的方式,这种电极可以承受较大的工作电流和较小的电极损耗。

供气系统要求能连续稳定地给等离子弧供给工作气体,通常由气瓶、减压器、流量计、供气管路和电磁阀组成,当使用两种以上工作气体时需要设置气体混合器和气罐。空气等离子弧可以采用空压机供气,当选用其他气体时,可以采用瓶装气体经过减压后使用。

冷却水系统向割炬和电源供冷却水,可以采用自来水,但是对水质要求较高时候,需要配置冷却水软化装置,当需水量大或者内循环冷却水时,要配备循环水泵和冷却器。一般常用的冷却水流量为3L/min,强烈需要冷却的场合,水流量应为10L/min左右。对于水再压等离子弧切割系统需要供给喷射水的,需要配置高压泵。

等离子弧切割消耗材料主要是等离子气体,生产中通常使用的等离子气体有N2、Ar、N2+H2、N2+Ar,也有采用压缩空气、水蒸气作为产生等离子弧的介质。压缩空气作为等离子气具有较高的焓值,需要电源电压200V以上,在30mm以下厚度切割有取代氧乙炔火焰切割的趋势。N2是一种广泛采用的等离子气体,N2的热压缩效应强,价廉易得,但是N2的引弧性和稳弧性较差,需要较高的空载电压(﹥165V)。H2的热导性好,分子解离热较大,所以要求更高的空载电压才能形成稳定的离子弧,因此H2经常被作为一种辅助气体加入。用Ar作为切割气体,只需要用较低的空载电压(70~90V),但是切割厚度较小。而且Ar费用较高,经济性很差,一般不单独使用,这三种气体任意两种气体混合使用,比单一气体使用时的效果要好,尤其以Ar+H2,N2+H2混合气体切口质量和效果好,在切割较大厚度工件时,常用N2+H2混合气体。几种工作气体在等离子弧切割中的适用性见表8-8。

图8-13 轴向直流进气割炬

图8-14 轴向旋转复合进气割炬

表8-8 几种工作气体在等离子弧切割中的适用性

等离子弧切割的工艺参数包括切割电流、切割电压、切割速度、气体流量以及喷嘴距离工件的高度。其中,电流和电压决定了等离子弧的功率,随着等离子弧功率的提高,切割速度和切割厚度均可相应增加。

(1)切割电流 一般根据板厚及切割速度来选择切割电流。对于确定厚度的板材,切割电流越大,切割速度也就越大。但是切割电流过大,易烧损电极和喷嘴,并且也容易产生双弧现象。因此对一定的电极和喷嘴有一个合适的切割电流范围。切割电流与喷嘴孔径大致满足I=αD的关系,D是喷嘴孔径,单位为mm,α在70~100范围内。此外,切割电流也影响切割速度和割口宽度,过大的切割电流会使弧柱变粗,切口变宽。

(2)切割电压 虽然可以通过提高切割电流的方法来增加切割厚度和速度,但是单纯增加电流会使弧柱变粗,切口加宽,所以切割大厚度工件时,提高切割电压的效果最好。空载电压高,易于引弧。此外,可以通过增加气体流量和改变气体成分来提高切割电压,但是一般切割电压超过空载电压的2/3后,电弧就不容易稳定,造成熄弧,因此,为了提高切割电压,必须选用空载电压较高的电源。切割大厚度板材或者采用双原子气体时,空载电压相应要提高,空载电压还与割炬内部结构、喷嘴至工件的距离等因素有关。

(3)切割速度 切割速度是反映切割生产效率高低的主要指标,并对切割质量有较大的影响。切割速度取决于材质、板厚、切割电流、气体种类和流量、喷嘴结构等因素。切割速度过慢,切口表面变得粗糙,切口底部熔瘤增多,同时,热影响区和切口宽度增加。在切割功率不变的情况下,提高切割速度会使切口变窄,热影响区减小,但速度太快时不能割穿工件。为了提高生产效率,应在保证切透的前提下尽可能选用大的切割速度。

(4)气体种类与流量 用一般的等离子割炬切割厚度在100mm下的不锈钢、铝材,从成本因素考虑可以使用纯氮气,为了提高切割质量可以适当加入体积分数为15%~30%的氩气,最好是使用氢氩混合气或者氢氮混合气。气体流量应与割炬喷嘴孔径相匹配,大的气流量有利于压缩电弧,提高工作电压,使得等离子弧的能量更为集中,这有利于提高切割速度并及时吹除熔化金属。但当气体流量过大,会因冷却气流从电弧中带走过多热量,反而会使切割能力下降,甚至会造成电弧不稳定燃烧,切割过程难以正常进行。

(5)喷嘴距离工件距离 增加喷嘴到工件之间的距离,电弧电压升高,电弧的有效功率提高,但是等离子弧裸露在空间的长度将增大,增加了弧柱散失的能量,结果导致有效能量减少,恶化了切割质量。当距离过小时,喷嘴与工件易形成短路而烧坏喷嘴。因此,在电极内缩量一定(2~4mm)时,喷嘴距离工件的高度一般为6~8mm。此外,空气等离子弧切割时还可以采用接触切割的方式,即将喷嘴贴着工件表面移动。

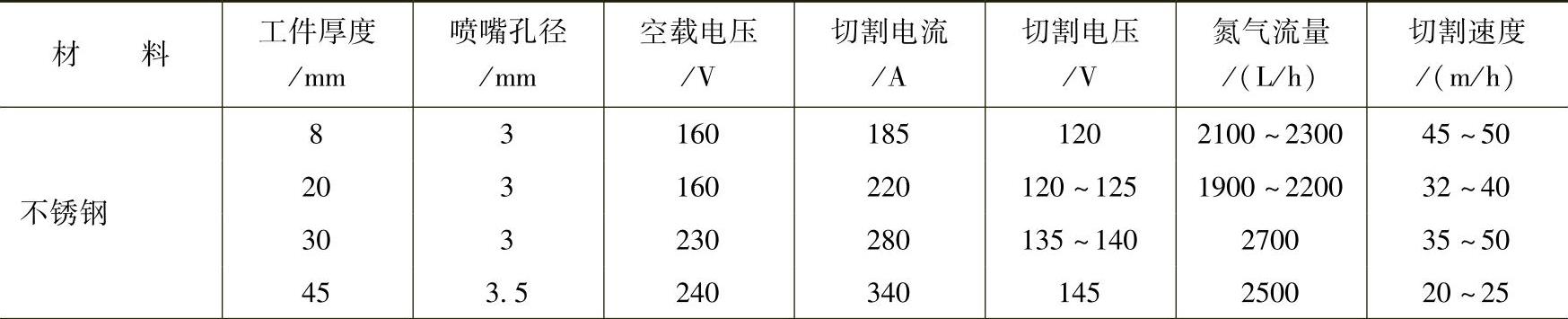

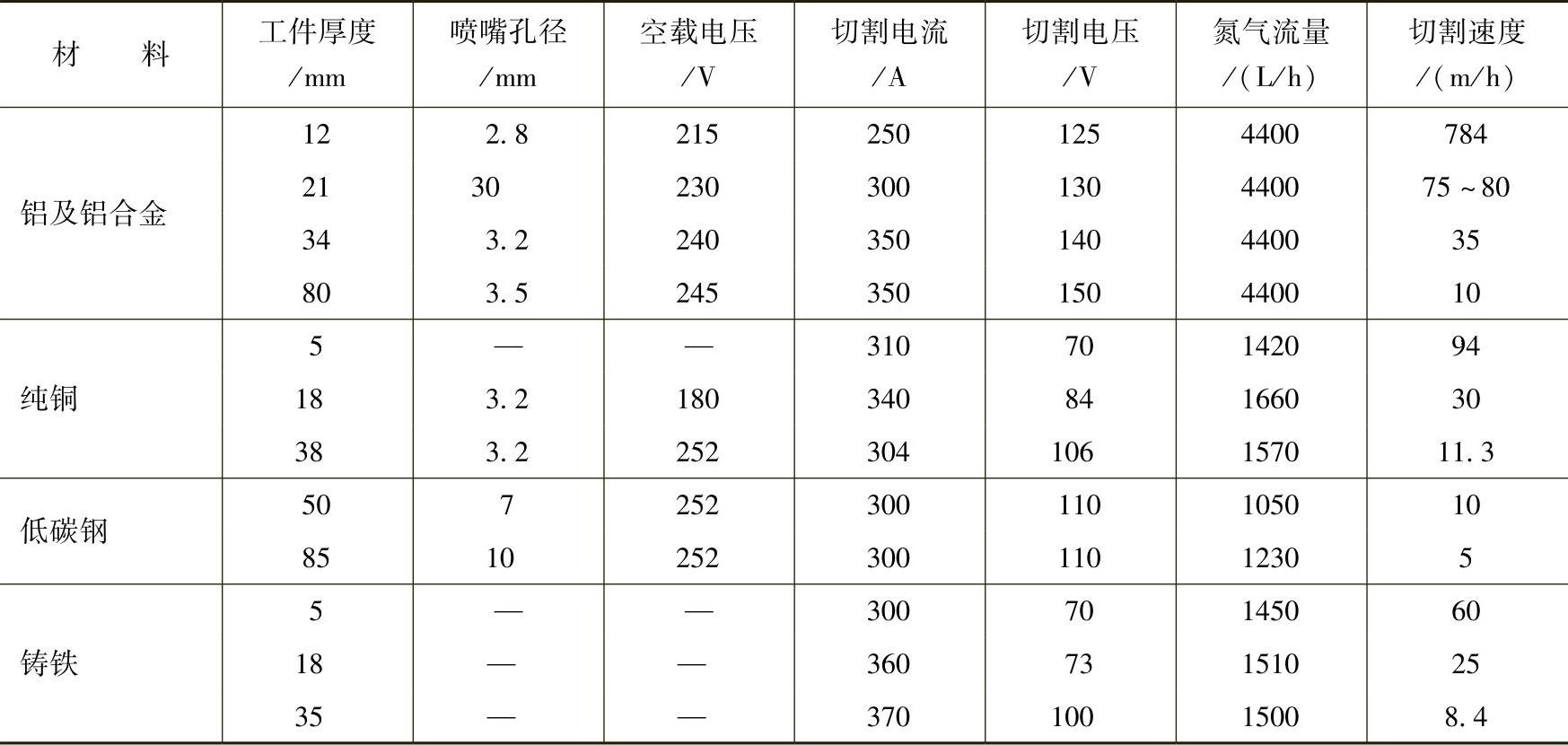

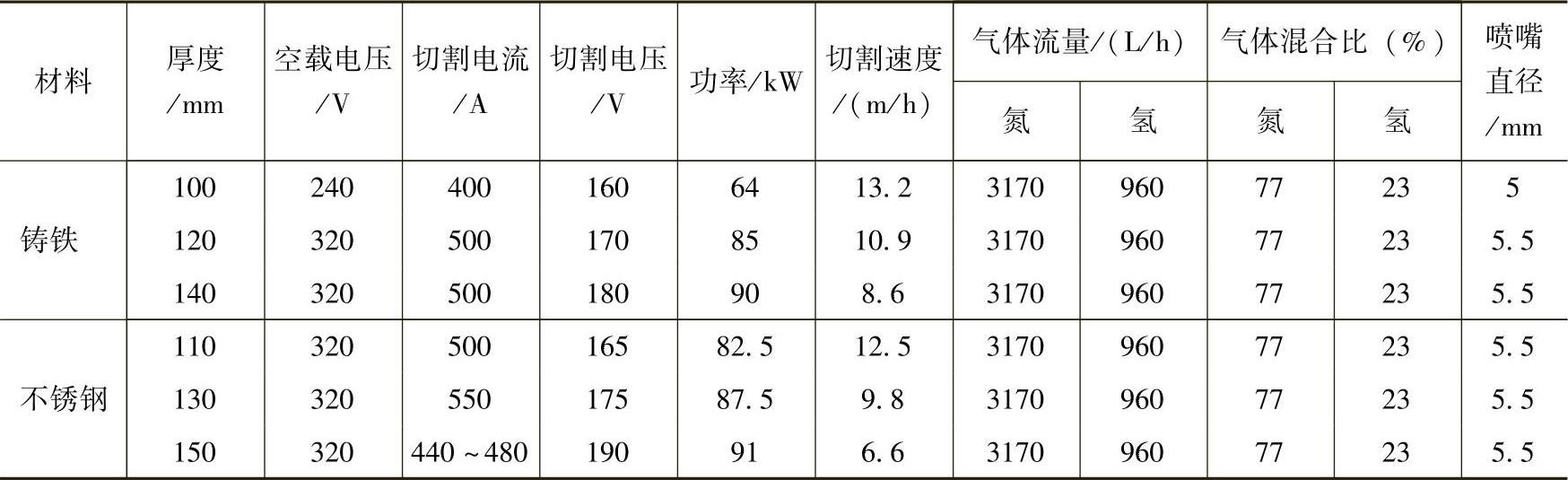

表8-9给出了采用氮气等离子弧切割的典型工艺参数,表8-10列出了等离子弧切割大厚度工件时的工艺参数。在正确选用切割参数和操作条件的情况下,等离子弧切割面相当光洁,切割的碳素钢和低合金钢表面粗糙度一般都低于20μm,优于气割表面,采用氩氢等离子弧切割不锈钢可获得光滑的切割面,采用氮气等离子弧切割时略粗糙一些。

表8-9 氮气等离子弧切割的典型工艺参数

(续)

表8-10 等离子弧切割大厚度工件时的工艺参数

等离子弧切割热影响区一般仅由两个区域组成,切割面外层为铸造金属区,由切口未被吹除的熔融金属凝固而形成,内层为金属组织改变区。与氧乙炔火焰切割比,当二者切割速度相同时,等离子弧切割的热影响区要比气割大。

等离子弧切割的大致流程是:首先要进行准备工作,按照切割设备外部接线图将气、水、电路都接好,把小车、工件放在适当位置后,装好选定的喷嘴并调好电极,之后打开水路并检查是否有漏水现象。接通控制电路,用高频火花检查电极对中情况。打开气路,调节好非转移弧气流(小气流)和转移弧(大气流)流量,初步选定切割速度,调好割炬位置及其与工件的距离,启动电源,检查空载电压是否合适,准备进行切割。切割时,启动非转移弧,待转移弧电流接通后自动接通切割气流并切断非转移弧电流,待电弧穿透工件后开动小车自动进行切割,如果需要对切割速度、气体流量和切割电流进行调整。当切缝完毕时,电路自动断开,小车自动停车,气路自动断气。工作结束后,切断电路、关闭气路和水路。

需要注意的是,等离子弧切割过程中会产生大量的噪声、烟尘、弧光及金属蒸气等,在大电流切割有色金属时情况尤为严重。切割时要十分重视安全和防护工作,要求工地现场必须配置良好的通风设备,切割是在栅格工作台下方还可安置排风装置,也可采用水中切割以减少灰尘。为防止光辐射和红外线辐射,操作人员必须戴上良好的面罩、手套,颈部也要防护,自动操作时,可在操作者与操作区设置防护屏。为减小噪声污染,要求操作者使用耳塞,可能的话,尽量采用自动切割的方法,在隔音室进行切割。

有关焊接制造工程基础的文章

下面介绍几种常用的等离子弧切割方法。由于空气是地球上最易得到和最廉价的气体,因此,等离子弧空气切割法是最经济的金属切割方法之一,也是目前应用量最大的等离子弧切割方法。表1-7-6 等离子弧切割参数电流和电压 切割电流和电压是最重要的切割工艺参数,电流、电压提高时,等离子弧功率提高。等离子弧切割设备通常有比较高的空载电压和工作电压,在使用电离能高的气体如氮气、氢气或空气时,稳定等离子弧所需的电压会更高。......

2023-06-26

等离子弧喷涂工艺对电源的要求与等离子弧焊接相类似。等离子弧喷涂电源的逆变化是其主流发展方向。等离子弧喷涂枪集所有喷涂资源于一体,是等离子弧喷涂设备的核心装置。目前,国内外普遍使用的还是中等功率,送粉方式为枪外送粉,控制方式较单一的等离子弧喷涂设备。表1-7-5为国外部分比较典型的等离子弧喷涂枪。送粉器是为等离子弧喷涂枪提供粉末的输送装置,主要的性能指标有装粉容量、送粉速率、送粉精度、可送粉末的粒度等。......

2023-06-26

2)等离子弧焊接与切割用的气源应充足,并设有气体流量调整装置。3)等离子弧焊接与切割作业现场,应配备工作台,并设有局部排烟和净化空气装置。4)防电击,等离子弧焊接与切割的空载电压较高,尤其是在手工操作时,就有触电的危险。而等离子弧焊接与切割的弧光辐射,较其他电弧的光辐射强度大,特别是紫外线,对人体皮肤的损伤就更为严重。8)防高频,等离子弧焊接与切割是用高频振荡器引弧,高频对人体有一定的危害。......

2023-06-24

以工业领域最为常见的CO2激光切割系统为例,介绍激光切割设备的组成。CO2激光器有轴流式和横流式激光器之分,激光切割一般使用的是轴流式激光器。因此,激光切割的工艺参数主要包括光束参数、辅助气体两大类参数。单模激光的切割能力要优于多模,300W的单模激光与500W的多模激光具有同等的切割能力。研究表明,氧气纯度降低2%,切割速度会降低50%。......

2023-07-02

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

等离子弧切割是一种典型的热切割方法,它的工作原理如图1-7-13所示,既可以采用氧化切割方式,也可以采用熔化切割模式,或者两种模式共存。等离子弧切割方法的主要特点有以下方面:①应用面广,适用于切割多种材料,特别适用于不锈钢、有色金属和难熔金属的切割。②等离子弧的热量集中,被切割材料的热输入低,切割件的热变形小。⑥切口质量好,使用精细等离子弧或水射流等离子弧切割可以获得很高的切割质量。......

2023-06-26

按照等离子弧的类型,可以分为转移型等离子弧切割和非转移型等离子弧切割。转移型等离子弧切割的工件处于回路中,被切割材料必须是导电的,非转移型等离子弧切割时被切割材料可以是非金属类、不导电的材料。按照对电弧的压缩情况可以分为一般等离子弧切割和水再压缩等离子弧切割。......

2023-07-02

等离子弧喷涂方法具有以下鲜明的工艺特点。采用非转移弧的粉末等离子弧喷涂,在材料保护领域有着十分广泛的应用。但是,如何保证足够的涂层结合强度以及比较低的孔隙率,一直是等离子弧喷涂工艺中需要重点关注的问题。根据粉末特征的不同,对应的等离子弧喷涂工艺也有所区别。等离子弧喷涂设备的主要工艺参数有电流、电压、离子气和送粉气流量、喷嘴高度、粉末入射条件等。表1-7-4为等离子弧喷涂的典型参数。......

2023-06-26

相关推荐