工件下面的空间不能密封,否则会在气割时引起爆炸。工艺参数对气割的质量影响很大。开始切割时,若预热钢板的边缘至略呈红色时,将火焰局部移出边缘线以外,同时慢慢打开切割氧气阀门。当到达终点时,应迅速关闭切割氧气阀门,并将割炬抬起,再关闭乙炔阀门,最后关闭预热氧阀门。图5-12 手工气割a)预热 b)上提 c)吹渣 d)切割3.气割允许偏差气割的允许偏差应符合表5-12规定。......

2023-08-22

影响气体火焰切割过程和质量的主要因素有以下几个方面:①切割氧气的纯度、流量、压力及氧气流参数;②预热火焰的功率;③被切割金属的成分、性能、表面状态及初始温度。

实际操作中,气割的工艺参数包括预热火焰功率、氧气压力、切割速度、割嘴到工件的距离及切割倾角等。

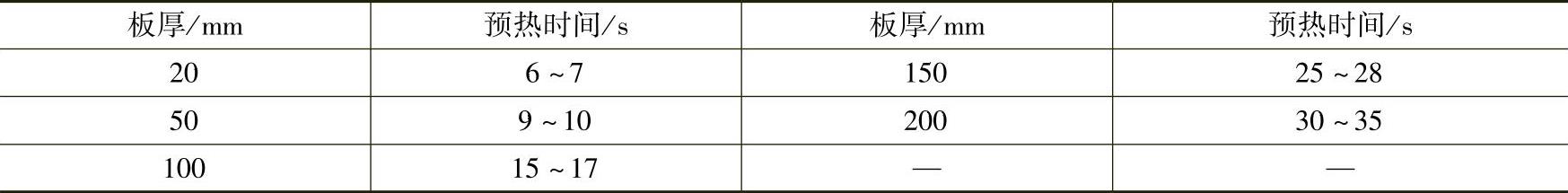

(1)预热火焰 预热火焰是影响气割质量的重要工艺变量,气割一般应选用中性焰或轻微的氧化焰,火焰强度适中。随着工件厚度的增加,预热火焰功率要随之加大,割件越厚,预热火焰功率越大。切割碳含量较高或者合金元素较多的钢材时,预热火焰功率要加大一些。预热时间应根据割件的厚度而定,可根据经验进行选择,见表8-3。

图8-6 小型手提式仿形气割机

1—样板 2—割嘴 3—磁性滚轮 4—驱动电动机 5—主臂 6—基臂 7—提把 8—气体接头 9—控制箱 10—电磁铁 11—支腿

表8-3 不同厚度情况下气割预热时间的经验值

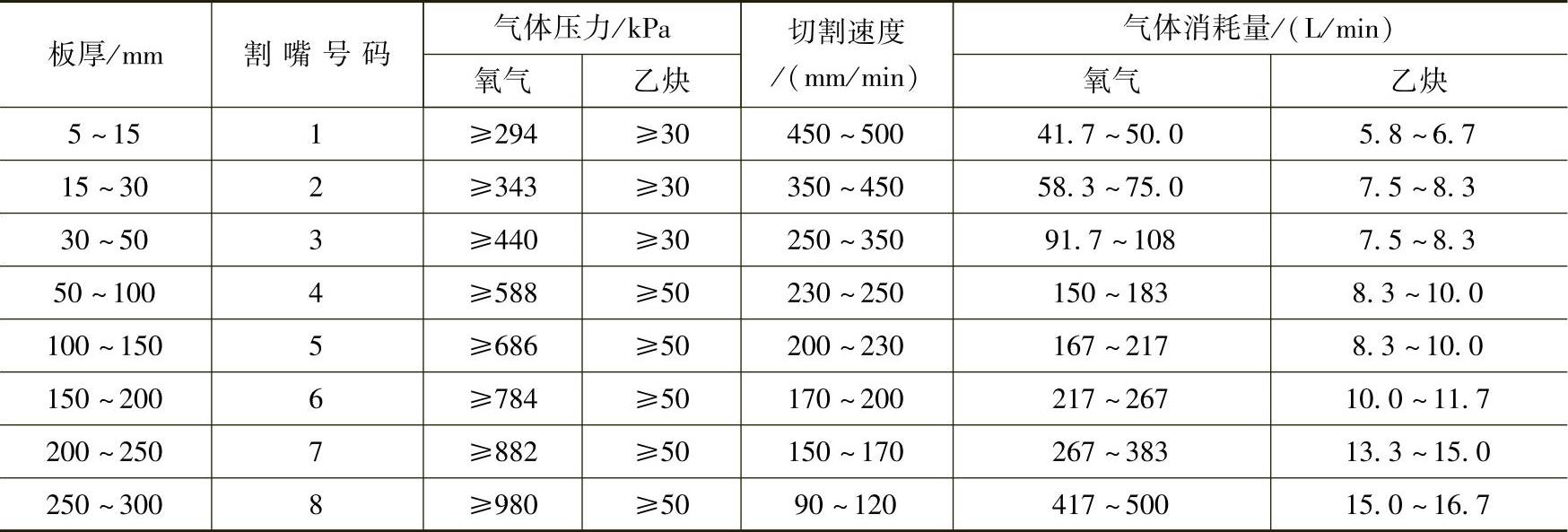

(2)切割氧气压力 可根据工件厚度选择合适的氧气压力,同时,切割氧气压力取决于割嘴类型和尺寸(见表8-4)。切割氧气压力过大,易使切口变宽,粗糙,压力过小,使得切割过程缓慢,易形成粘渣。在实际切割过程中,最佳切割氧气压力可用观察切割“风线”的办法来确定,即当切割“风线”最清晰又最长的时候,切割氧压力最为合适。

表8-4 不同割嘴切割工件时推荐的氧气压力

(3)切割速度 切割速度与工件厚度、割嘴形式有关,一般随工件厚度增大而减慢。切割速度必须与切口内金属的氧化速度相匹配,速度太慢会使切口上缘熔化,影响割口表面质量,太快则后拖量太大,甚至出现割不透。在实际操作中,可根据熔渣火花在切口落下的方向来判断,当火花呈垂直或稍偏向前方排出时为正常速度。一般来说,机器切割速度要大于手工切割的速度。表8-5列出了气割薄板与中厚板的切割速度与参数,表8-6是大厚度钢板切割时的参数。

表8-5 普通等压式割嘴切割低碳钢的工艺参数

表8-6 大厚度钢板切割时的参数

(4)割嘴到工件表面距离 割嘴到工件表面距离需要根据工件厚度及预热火焰长度来确定。高度过低会使切口上线发生熔塌及增碳,飞溅时易堵塞割嘴。高度过大,热损失增加,预热效果减弱,切割氧气流的流动性下降,排渣困难,影响切割质量,同时还会导致进入切口的氧气纯度降低,导致切口后拖量和切口宽度增加。预热火焰焰心一般应离开工件2~4mm。

(5)切割倾角 割嘴与割件间的切割倾角直接影响气割速度与后拖量,其大小主要根据工件厚度而定。当钢板厚度在30mm以下,后倾角为20°~30°,工件厚度大于30mm时,切割时为5°~10°的前倾角,割透后割嘴垂直于工件,结束时为5°~10°的后倾角。手工曲线切割时,割嘴垂直于工件。

以手工氧-乙炔气割为例,气割的操作过程及工艺要点:

气割前,应仔细做好前期的准备工作。首先检查工作场地与设备是否符合安全要求,包括割炬、氧气瓶、燃气瓶、回火器、压力表、管路。工件应垫平,表面的铁锈、油污等应予以清理干净,工件下面要预留一定的间隙,以利于热量散放和排除熔渣,为防止熔渣四处喷射,必要时可加挡板遮挡。

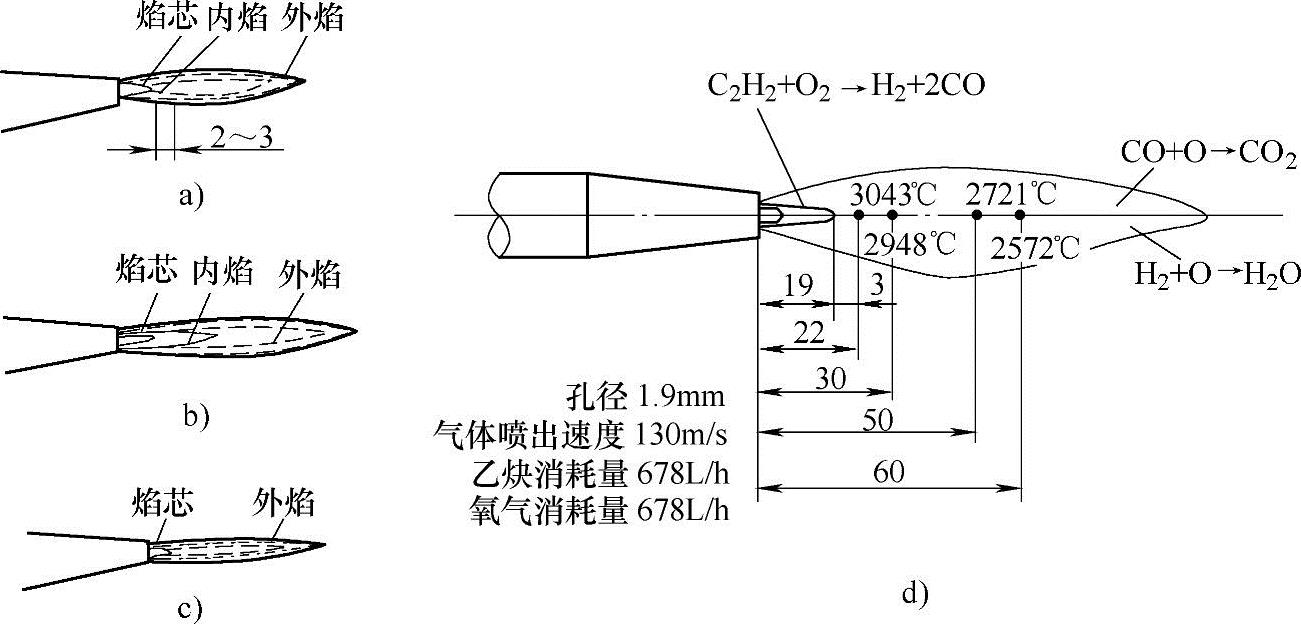

将氧气调节至所需压力,对于射吸式割炬应检查割炬的射吸能力,点燃火焰后打开切割氧气阀门,观察并调整切割氧流(即风线)的形状,确保风线为笔直饱满的圆柱体并有一定的长度。如果风线不规则,应关闭阀门后用通针或者其他工具修整割嘴的内表面,使之光滑。之后要对火焰进行调整,根据燃气与氧气的混合比不同,切割火焰可以形成碳化焰、中性焰和氧化焰三种不同的火焰(见图8-7)。中性焰是氧燃比在化学计量比附近所形成的火焰,其焰芯为氧气与燃气的混合气,内焰为一次燃烧的反应区,外焰是一次燃烧生成的CO和H2。当氧燃比低于化学计量比时,将形成碳化焰,分为焰芯、内焰、外焰三部分。内焰中存在未燃烧的C,火焰长而软,温度较低。当氧燃比略高于化学计量比时将形成氧化焰,此时只有焰芯和外焰两部分,火焰短而挺直并有“嘶嘶”声,此时形成的火焰温度最高。气割时一般应调整火焰至中性焰,一般不采用碳化焰。火焰调整好之后,应当放出切割氧气,检查火焰性质是否有变化。当采用丙烷或者石油气为燃气时,需要延长预热时间,为了提高切割效率,可将火焰调节成氧化焰,待切割开始后再恢复至中性焰。

图8-7 氧-乙炔切割火焰的结构

a)中性焰 b)碳化焰 c)氧化焰 d)中性焰的燃烧过程及温度分布

手动气割操作时,一般以右手把住割炬把手,用右手的拇指和食指把住预热氧的阀门,便于调整预热火焰和当回火时及时切断预热氧气,左手的拇指和食指把住开关切割氧的阀门,同时还起掌握方向的作用,其余三个手指平稳地托住混合室,操作人的眼睛应注视着割嘴,并着重关注割口和前面的割线,一般是按照从右向左的方向开始切割。开始切割时,先预热钢板的边缘,待切口位置出现微红的时候,将火焰局部移出边缘线以外,同时慢慢打开切割氧气阀门,当有氧化铁渣随氧气流一起飞出时,证明已经割透,这时应移动割炬逐渐向前切割。切割过程中,有时因割嘴过热或氧化铁渣的飞溅使切割割嘴堵住或燃气供应不及,割嘴产生鸣爆并有可能发生回火现象,这时应迅速关闭预热氧气阀门,阻止氧气倒流入燃气管内,使回火熄灭,如果此时割炬内还在发出“嘶嘶”的响声,说明割炬内回火尚未熄灭,这时应迅速再将燃气阀门关闭或迅速拔下割炬上的软管,使回火的火焰气体排出。切割临近终点时,割嘴应向切割前进的反方向倾斜一些,以利于钢板的下部提前割透,使收尾的切口较整齐。当到达终点时,应迅速关闭切割氧气的阀门并将割炬抬起,然后关闭燃气阀门,最后关闭预热氧气阀门。

有关焊接制造工程基础的文章

工件下面的空间不能密封,否则会在气割时引起爆炸。工艺参数对气割的质量影响很大。开始切割时,若预热钢板的边缘至略呈红色时,将火焰局部移出边缘线以外,同时慢慢打开切割氧气阀门。当到达终点时,应迅速关闭切割氧气阀门,并将割炬抬起,再关闭乙炔阀门,最后关闭预热氧阀门。图5-12 手工气割a)预热 b)上提 c)吹渣 d)切割3.气割允许偏差气割的允许偏差应符合表5-12规定。......

2023-08-22

气割工艺参数 气割工艺参数主要包括割炬型号和切割氧压力、切割速度、预热火焰能率、割嘴与工件间的倾斜角、割嘴离工件表面的距离等。切割速度由操作者根据切口的后拖量自行掌握。图4-4-5 氧气纯度对气割时间和氧气消耗量的影响曲线1—对切割时间的影响 2—对氧气消耗量的影响在气割时,后拖量总是不可避免的,尤其气割厚板时更为显著。......

2023-06-26

渗碳层深度与渗碳温度的关系见表5-14,可供齿轮渗碳时参考。表5-14 渗碳层深度与渗碳温度的关系2.渗碳气氛碳势目前齿轮多采用气体渗碳,渗碳阶段的炉气组分应基本上符合表5-15的数值表5-15 渗碳阶段的炉气组分(%)渗碳过程中的碳势控制是工艺的关键所在,目前齿轮渗碳基本上已实现了微机碳势控制,使渗碳质量稳定性得到大幅度提高。......

2023-06-29

气割广泛应用在各种碳钢和低合金钢的钢板下料、开焊接坡口及铸件浇冒口等领域,切割厚度可达300mm以上。乙炔瓶在使用时必须垂直放置,温度应控制在40℃以下;严禁剧烈振动或撞击气瓶。6)护目镜气焊、气割时,操作者应佩戴护目镜,以保护眼睛不受火焰亮光的刺激,防止飞溅金属伤害眼睛。......

2023-06-27

由图18-1可知,珩磨速度是磨石圆周速度与轴向往复速度的合成,即式中v——珩磨速度;vr——磨石圆周速度;vf——磨石轴向往复速度。粗珩时取较大珩磨压力;精珩则相反。表18-6 珩磨压力3.珩程及越程量的调整由图18-5可知,珩磨头的珩程可按下式计算L=Lw+2a-Lt式中 L——珩程;Lw——工件孔的长度;a——越程量;Lt——磨石长度。......

2023-06-28

往复泵的主要结构参数取决于曲轴冲次n、柱塞行程S 和柱塞直径D,设计的主要任务是寻求其最佳组合。由于泵本身存在工作腔的容积损失,主要考虑阀在关闭时滞后造成的容积损失率ΔηV2、阀的密封面磨损造成泄漏形成的容积损失率ΔηV3,它们的和占2%~10%。......

2023-06-23

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

相关推荐