反之,焊接电流太小时,易形成未焊透缺陷焊缝。可精确控制电弧能量及其分布,易于控制焊缝成形。高频脉冲电弧在10A以下小电流区域仍然非常稳定,利用这些特点进行0.5mm以下超薄板的焊接,特别是对不锈钢超薄件的焊接,焊缝成形均匀美观。图7-45的焊接电流波形,能够发挥高、低频两种焊接工艺的优点,获得成形更为优良的焊缝。但短弧焊的热量集中,电弧对熔池的压力大,使焊缝反而容易成形。......

2023-07-02

焊接参数是影响接头性能的重要因素。搅拌摩擦焊过程中,在搅拌头确定的情况下,影响接头性能的参数主要有搅拌头旋转速度、焊接速度(搅拌头行进速度)、焊接压力、搅拌头压入量等。搅拌摩擦焊参数选择时,需要考虑的要素有:材料类别、材料厚度与尺寸、焊机输出功率与搅拌头类型和设计、焊前及焊后热处理、焊接环境等。对于铝合金的焊接,由于合金元素含量的差别,1000系列和6000系列铝合金可选用的焊接参数范围较宽,而2000系列和7000系列铝合金可选用的焊接参数范围较窄。

1.旋转速度

搅拌头旋转速度对焊接过程中的摩擦产热有重要影响。当搅拌头的旋转速度较低时,产生的摩擦热不够,不足以形成热塑性流动层,其结果是不能实现固相连接,在焊缝中易形成孔洞等缺陷。随着搅拌头转速的提高,摩擦热增大,热塑性流动层由上而下逐渐增大,使得焊缝中的孔洞逐渐减小。当转速上升到一定值时,孔洞消失,形成致密的焊缝。但如果搅拌头转速过高,会使搅拌针周围及轴肩下面材料的温度过高,形成其他缺陷。

旋转速度低的焊接规范称为冷规范;旋转速度高的焊接规范称为强规范。表7-38给出了铝合金的规范分类。

表7-38 铝合金的规范分类

需要指出的是,搅拌头旋转速度对接头力学性能的影响不是孤立的。对于不同的材料,当采用不同的焊接设备、不同的搅拌头进行焊接时,其优化的搅拌头旋转速度是不同的。需要综合考虑搅拌摩擦焊过程的产热,保证产品有足够的热输入,同时要防止出现过热现象,才能获得性能优良的焊接接头。

2.焊接速度

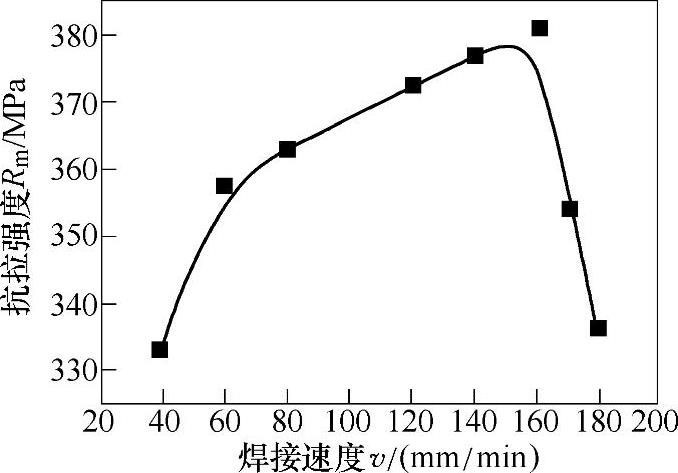

焊接速度是影响搅拌摩擦焊质量的重要因素。当搅拌头转速恒定时,接头强度随焊接速度的提高并非单调变化,而是存在峰值。从焊接热输入可知,焊接速度较低时,搅拌头对焊件界面的整体焊接热输入较高,会造成较宽的热机影响区而使接头强度下降。焊接速度过大时,以至于前进侧的金属未能被来自后退侧的塑性金属及时填充,导致焊缝内易形成一条狭长且平行于焊接方向的疏松孔洞缺陷,严重时焊缝表面形成一条狭长且平行于焊接方向的隧道沟,导致接头强度大幅度降低。例如,图7-118所示为焊接速度对铝锂合金搅拌摩擦焊抗拉强度的影响。

图7-118 焊接速度对接头强度的影响

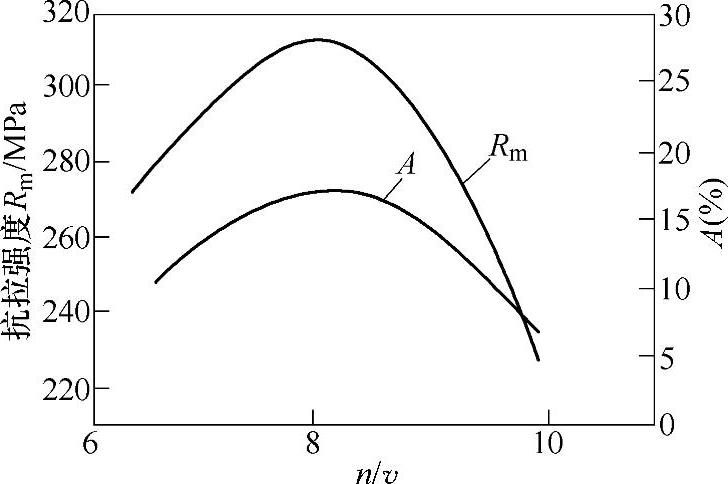

在被焊材料及搅拌头形状尺寸已经确定,压力在焊接过程中也保持不变,则焊接热输入仅取决于搅拌头转速与焊接速度之比(n/v)。它代表搅拌头旋转一周沿焊接方向发生的位移,可以作为表征搅拌摩擦焊热输入的特征值。

只有焊接热输入适当,通常n/v在2~8之间,才能获得质量良好的焊接接头。焊接时,如果转速过低或焊接速度过高,即焊接热输入较小时,热量不足以使焊接区金属达到热塑性状态,因而焊缝成形不好,甚至焊缝表面出现沟槽。若转速过大或焊接速度过小时,单位长度焊缝上的热输入过高,焊接区金属过热同样导致焊缝成形及质量变差。图7-119为Al-5Mg合金的n/v值对搅拌摩擦焊接头强度的影响。

3.焊接压力和压入量

对于特定厚度的材料和搅拌头,搅拌摩擦焊的焊接压力在正常焊接时一般保持恒定。焊接压力除了影响搅拌摩擦产热以外,还对搅拌后的塑性金属施加压紧力,从而影响焊缝成形。

压入量可以用搅拌头轴肩的后沿低于板材表面的深度来表示。过低的轴向压力或过浅的压入量会造成焊接热输入不足,焊接温度过低,焊缝组织疏松,焊缝内部易出现孔洞、轴肩对焊接区起不到封闭作用,而使焊缝热塑性金属“上浮”外溢出焊缝表面,甚至出现焊接缺陷。过高的轴向压力或过深的压入量会造成焊接热输入偏大,有助于提高焊缝组织的致密度;但也使搅拌头向前移动的阻力增大,摩擦热容易使轴肩平台发生黏附现象,焊缝表面两侧出现飞边和毛刺,焊缝中心下凹量较大,不能形成良好的焊接接头。

例如对板厚6mm的6061铝合金板进行搅拌摩擦焊,采用0.1mm、0.3mm、0.6mm三种压入量。当压入量为0.3mm时,焊缝成形美观,无飞边,背部结合紧密;而当压入量为0.6mm时,出现较严重的飞边;当压入量为0.1mm时,背部出现未焊透,甚至部分部位观察到严重的未焊透及背部间隙。

图7-119 Al-5Mg合金的n/v比值对接头强度的影响

4.搅拌头倾角

焊接时搅拌头通常会向后倾斜一定角度,以便搅拌头肩部的后沿能够对焊缝施加一定的焊接顶锻压力。所谓搅拌头倾角是指搅拌头与焊接工件法线的夹角,它表示向后倾斜的程度。一般情况下,搅拌头的倾角为2°~5°。

合适的倾斜角度可保证轴肩约束住搅拌头搅拌的材料,促进焊缝金属的塑性流动,消除产生缺陷的倾向。主要是通过改变材料填充能力、接头致密性、热循环和残余应力来影响接头性能。如果倾角较低,由于轴肩压入量不足,轴肩下方软化材料填充空腔的能力较弱,焊核区及热机影响区的界面处易形成孔洞缺陷,导致接头强度较低。若倾角增大,搅拌头轴肩与焊件的摩擦力增大,焊接热作用程度增大。合适的搅拌头倾角还可提高搅拌头的寿命。搅拌头倾角的采用主要针对凹形轴肩的使用或大厚度材料的焊接,具有改进被焊金属流动的作用。在增加搅拌头倾角的同时,需要相应增加搅拌头轴向压力,同时焊接阻力会有所增加。

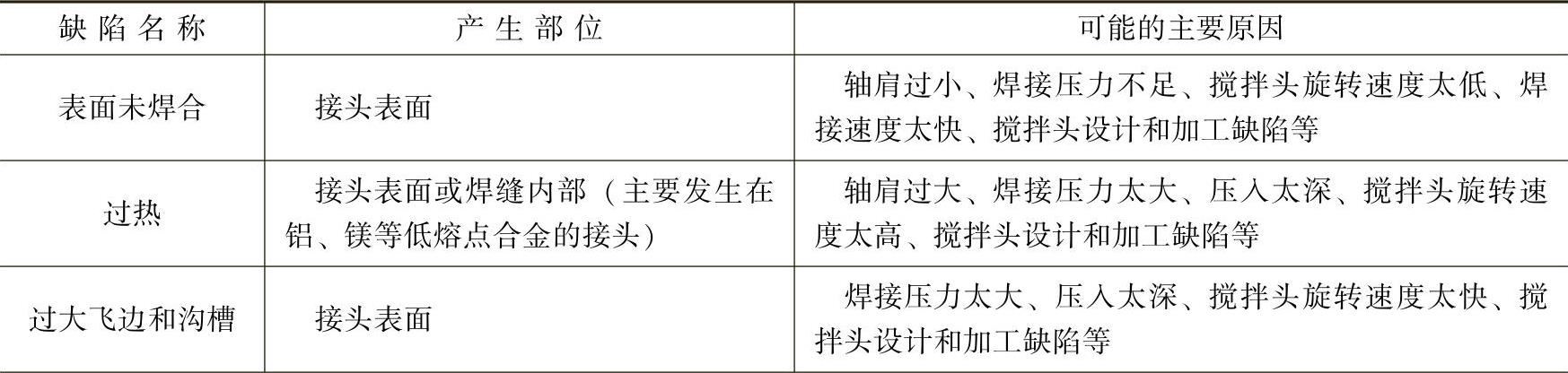

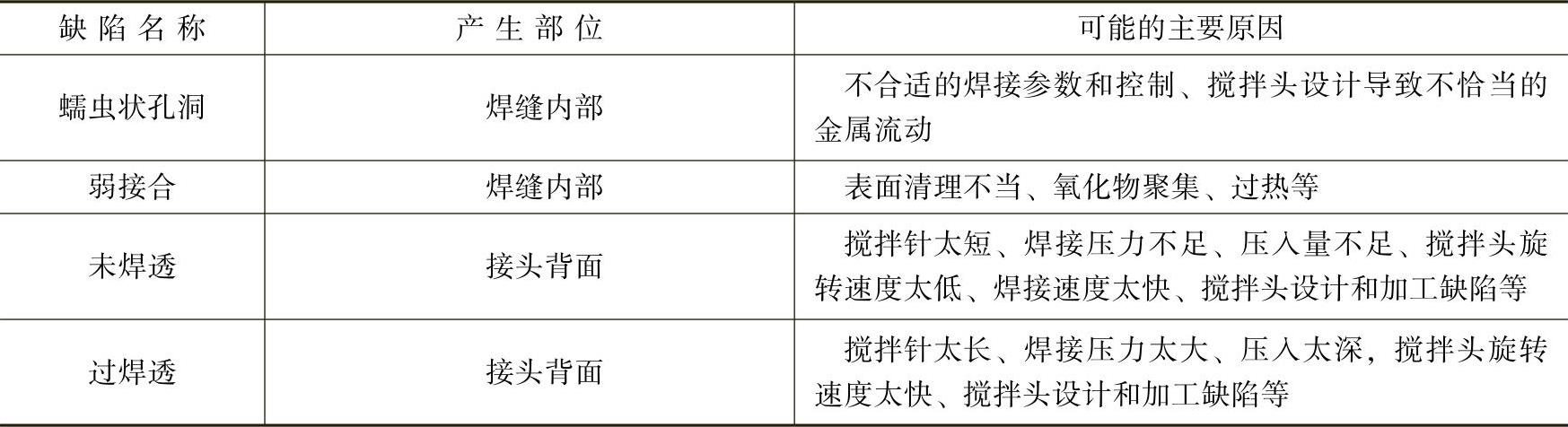

焊接工艺不当,可能使搅拌摩擦焊接头产生缺陷。常见的焊接缺陷包括表面缺陷和内部缺陷两种。其中,表面缺陷主要有表面未焊合、表面过热、过多飞边与大沟槽、未焊透和过焊透等,内部缺陷主要有蠕虫状孔洞和弱接合等。这些缺陷的发生部位和可能的原因见表7-39。

表7-39 搅拌摩擦焊缺陷种类、部位和可能的原因

(续)

有关焊接制造工程基础的文章

反之,焊接电流太小时,易形成未焊透缺陷焊缝。可精确控制电弧能量及其分布,易于控制焊缝成形。高频脉冲电弧在10A以下小电流区域仍然非常稳定,利用这些特点进行0.5mm以下超薄板的焊接,特别是对不锈钢超薄件的焊接,焊缝成形均匀美观。图7-45的焊接电流波形,能够发挥高、低频两种焊接工艺的优点,获得成形更为优良的焊缝。但短弧焊的热量集中,电弧对熔池的压力大,使焊缝反而容易成形。......

2023-07-02

对切割和焊接,要求激光器输出基模或低阶模。TEM00称为基模,其他如TEM10、TEM20等称为高阶模。K值的范围为0.1~1;M2值的范围为1~10。当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。对于给定的激光功率等条件,存在维持深熔焊接的最小焊接速度。......

2023-07-02

主要焊接参数及条件包括焊条直径、焊接电流、电弧电压和焊接速度等,间接参数则有焊接热输入,有时甚至焊条牌号、电源种类和极性、焊接层数等也被包括在内。焊条电弧焊过程中需要调节的参数只有焊接电流,而焊接速度和电弧电压都是由焊工操作控制的。一般情况下,电弧长度等于焊条直径的0.5~1倍为好,相应的电弧电压为16~25V。......

2023-07-02

埋弧焊焊接参数的选择对焊缝成形和质量有着重要影响。图7-19 焊丝伸出长度对焊丝熔敷率的影响图7-20 焊丝伸出长度对焊缝熔深的影响6.电源种类与极性电源种类和极性可以改变焊缝的形状和尺寸。焊剂与焊丝合理匹配是获得高质量焊缝的关键,......

2023-07-02

低温钢焊接时,要选用低温韧性良好、特定合金系统和成分的焊条。焊接热输入 低温钢焊接过程,除了要防止出现裂纹外,关键是要保证焊缝和热影响区的低温韧性,这是制定低温钢焊接工艺的根本出发点。常用低温钢的焊接参数见表7-18。......

2023-06-15

GMAW的焊接参数主要有焊丝直径、送丝速度、焊接电流、电弧电压、焊接速度、气体流量、焊丝伸出长度、电源极性、焊枪角度及焊接方向等。焊接参数的设定,一般应从质量、成本及生产效率等方面综合考虑。表1-5-7 直径0.5~5.0mm焊丝的适用范围2.焊接电流与送丝速度焊接电流的选择主要是根据工件厚度、焊丝直径及焊接位置的要求来确定。电弧电压对焊接过程的稳定性、焊缝成形、飞溅大小及短路频率等影响很大。......

2023-06-26

电子束焊的主要焊接参数有加速电压Ua、电子束流Ib、聚焦电流If、焊接速度vw及工作距离h。电子束功率密度与电子束的功率以及束斑点大小密切相关。电子束焊时,焦点的位置相对于焊件表面有上聚焦、下聚焦和表面聚焦3种。焦点位置对焊缝形状影响很大。图4-2-10 真空度对焊缝形状的影响7.脉冲电子束采用脉冲电子束焊,可有效地增加熔深,如图4-2-11所示。......

2023-06-26

相关推荐