无论是在车间内,还是在野外施工现场均可采用。完成一条焊缝需要不断更换焊条,对厚板需要开坡口进行多层焊接,这不仅造成焊条的浪费,提高了焊接成本,而且降低了生产率。......

2023-07-02

1.搅拌摩擦焊的基本原理

搅拌摩擦焊是英国焊接研究所于1991年发明的。该技术具有接头质量高、焊接变形小和焊接过程无污染等优点,特别适用于铝、镁等有色金属及其合金的焊接,在航空和航天、高速列车、舰船等制造领域具有广阔的应用前景。与传统的摩擦焊一样,搅拌摩擦焊也是—种固相连接技术,但这种方法打破了原来摩擦焊只限于圆形截面材料焊接的概念,是最具发展潜力的先进焊接方法之一。

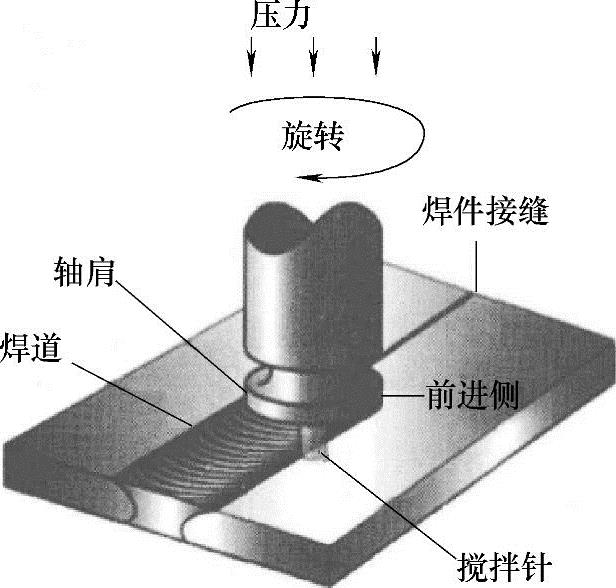

图7-116为搅拌摩擦焊的焊接过程示意图,焊接主要由非损耗的特殊形状搅拌头完成,搅拌头由搅拌针、轴肩和夹持机构组成。焊接开始时,搅拌头高速旋转,搅拌针迅速插入被焊板材的接缝、搅拌工具的轴肩、搅拌针与接触母材金属摩擦生热,形成很薄的热塑性层。当搅拌针在工件内移动时,由于正面轴肩和背面垫板的密封作用,被加热的塑性金属转移到搅拌针的后方,填满后面的空腔形成焊缝。焊接过程中,搅拌头对焊接区域的材料具有向下挤压和侧向挤压的倾向,所以被焊工件要夹装背垫和夹紧固定,以便承受搅拌头施加的轴向力、纵向力(沿着焊接方向)以及侧向力。

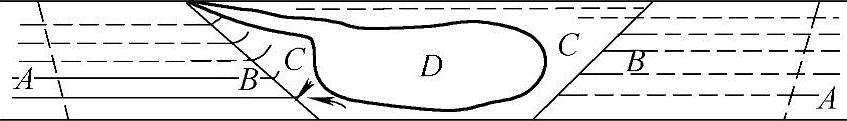

搅拌摩擦焊接头的微观组织可分为四个区域:焊核区或搅拌区、热机影响区、热影响区及母材,如图7-117所示。焊核区温度最高,存在剧烈的塑性变形和流动,会发生再结晶,常为细小的等轴晶,焊核区晶粒尺寸受到焊接参数、搅拌头尺寸和特征、强制冷却或加热,以及被焊材料合金构成等的影响。在焊核区两侧(前进侧和后退侧)各有一个热机影响区,晶粒受热机械作用沿一定方向拉长变形,但此区域的温度和变形又不足以使材料产生充分再结晶。铝合金接头的热机影响区十分明显,但在一些高强高温金属接头中热机影响区不太明显或该区范围较小。热影响区只受到焊接热的影响,没有受到搅拌头机械搅拌作用,没有明显的塑性变形。与母材相比,其晶粒形状和尺寸没有明显变化,但由于焊接热影响使力学性能发生改变,对于高强铝合金等材料来说,热影响区往往是接头强度的薄弱环节。母材的微观组织及性能在焊接过程中不发生变化。

图7-116 搅拌摩擦焊原理示意图

图7-117 搅拌摩擦焊接头组织分区

A—母材 B—热影响区 C—热机影响区 D—焊核区

搅拌摩擦焊单面焊可以实现厚度1.2~50mm铝合金的焊接。对于厚度为12.5mm的6000系列铝合金的搅拌摩擦焊可单道焊双面成形,总功率输入约为3kW。随着对搅拌摩擦焊接研究的深入,目前已经可以实现75mm厚度铝合金单面焊一次焊接成功;若采用双面焊的方法,可以焊接厚度为100mm的6082铝合金。对于铝合金对接接头,最适合搅拌摩擦焊的材料厚度为1.6~20mm。搭接焊需要特殊的搅拌头,并配合一定的焊接夹具。

理论上,只要搅拌头在被焊材料的塑性温度下有足够的热强度和耐磨性,搅拌摩擦焊就可以实现多种材料和合金的焊接。目前应用搅拌摩擦焊接技术成功连接的材料除了铝合金,还主要包括镁合金、铅、锌、铜、钛、不锈钢、低碳钢、耐热钢和复合材料等同种或异种材料。对于铝合金等轻合金材料,在焊接过程中搅拌头的磨损程度很小。由于新材料搅拌头的出现,使得钢铁材料的搅拌摩擦焊也逐渐成为可能。对于高熔点合金的搅拌摩擦焊,需要采用特殊材料的搅拌头,并需要焊接辅助装置,其中包括热源辅助装置和冷却装置等。

2.搅拌摩擦焊的特点

搅拌摩擦焊的主要优点如下:

1)搅拌摩擦焊属于固相连接,避免了熔化焊接带来的缺陷,如裂纹、气孔和元素烧损等,避免了焊缝柱状晶的产生,使焊缝晶粒细化,因此焊接接头力学性能优异。适用于对热输入敏感以及异种材料的焊接,例如硬铝及超硬铝等材料由于热敏感性强,很难用熔焊的方法进行焊接,采用搅拌摩擦焊可提高热处理强化铝合金的接头强度。

2)由于搅拌摩擦焊时的温度相对较低,因此较之熔化焊焊后结构的残余应力也小很多,接头变形很小,可实现精密零部件的焊接。特别是铝合金薄板熔化焊接时,结构的平面外变形一般非常明显,无论是采用无变形焊接技术还是焊后冷、热校形技术都很麻烦,而且增加了结构的制造成本。搅拌摩擦焊的焊接热输入少、变形小、应力低,无需焊后校形工序。

3)焊接成本低,焊接过程中唯一消耗的是搅拌头,不需要其他焊接消耗材料,如焊条、焊丝、焊剂及保护气体等。通常在铝合金焊接时,一个工具钢搅拌头可焊到800m长的铝合金焊缝。

4)搅拌摩擦焊效率高,对于4~12mm厚的铝合金,焊接速度可达300~1000mm/min,基本与MIG熔焊的焊接速度相当。特别是对于厚板来说,搅拌摩擦焊可以一次焊接成形,而传统的熔化焊需要多层、多道焊接。

5)可以进行零间隙对接。搅拌摩擦焊对焊接接头形状及接头装配间隙均有较大的工艺裕度。接头间隙在0.5mm以下,搅拌头的中心位置大致允许偏差2.0mm。搅拌头的肩部直径越大,允许接头间隙越大。例如,在接头间隙为厚度10%的条件下,也能得到优良的焊接焊头。

6)焊前工件无需严格的表面清理准备要求。铝合金采用熔化焊时,一定要注意焊前工件的清理,采用打磨、碱洗、酸洗等方法去除油污、氧化膜等容易吸附氢的杂质。而搅拌摩擦焊由于不存在熔化,接头组织和性能对氧化膜、杂质不敏感,因此,焊前只需简单进行表面清理即可。

7)焊接前及焊接过程中对环境的污染小,焊接过程中无烟尘和飞溅,噪声低。由于搅拌摩擦焊仅靠搅拌头旋转并移动,逐步实现整条焊缝的焊接,所以比熔化焊更节省能源,是一种绿色环保的焊接方法。

8)搅拌摩擦焊除了具有普通摩擦焊技术的优点外,还可以进行多种接头形式和不同焊接位置的连接。搅拌摩擦焊易于实现机械化、自动化和机器人焊接,可实现焊接过程的精确控制,以及焊接参数的数字化输入、控制和记录。

该技术存在的不足之处主要有:

1)目前搅拌摩擦焊主要用在熔化温度较低的有色金属,这和搅拌头的材料选择及搅拌头的工作寿命有关。当然,这也和有色金属熔化焊接相对困难有关,迫使人们在有色金属焊接时寻找非熔化的焊接方法。对于延性好、容易发生塑性变形的黑色金属材料,经辅助加热或利用其超塑性,也有可能实现搅拌摩擦焊,但这就要看熔化焊和搅拌摩擦焊哪个技术经济指标更合理。

2)原则上搅拌摩擦焊可进行多种位置焊接,如平焊、立焊、仰焊和俯焊;可完成多种形式的焊接接头,如对接、角接和搭接接头,甚至厚度变化的结构和多层材料的连接。但目前仅限于结构简单的构件,如平直的结构或圆筒形结构的焊接。由于焊接方法特点的限制,主要适用于大型结构零部件的焊接,难以实现小型精密零件和复杂焊缝的焊接。

3)设备刚性和精度要求较高,设备一次性投资较大。

4)被焊工件对接接头的装配精度比电弧焊要求更加严格。焊件通常需要被牢固夹紧,焊缝背面需要加垫板进行刚性支撑,工艺柔性较差。

有关焊接制造工程基础的文章

无论是在车间内,还是在野外施工现场均可采用。完成一条焊缝需要不断更换焊条,对厚板需要开坡口进行多层焊接,这不仅造成焊条的浪费,提高了焊接成本,而且降低了生产率。......

2023-07-02

工业物联网从下至上由三个层次构成,包括感知控制层、网络层和应用层。建设物联网是当今科学技术发展与应用需求相适应而衍生的系统工程。物联网的应用领域日益广泛,已经在提高生产效率、保障生产安全、节能减排、保护生态和便捷生活等许多方面发挥作用。满足人类多种多样的需求是设计物联网的立足点,为人类提供多元化的服务是建设物联网的根本目的。......

2023-06-23

功率密度小于104~105W/cm2为热传导焊,激光辐射加热待加工表面,表面热量通过热传导向内部扩散,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,其冶金物理过程与电子束焊极为相似,形成深熔焊,具有焊接速度快、深宽比大的特点。......

2023-07-02

由于焊接时电弧掩埋在焊剂层下燃烧,电弧光不外露,因此称为埋弧焊。埋弧焊原理如图7-13所示。这是因为埋弧焊不能直接观察电弧与坡口的相对位置,故必须保证坡口的加工和装配精度,或者采用焊缝自动跟踪装置,才能保证不焊偏。......

2023-07-02

瓦斯事故的危害最严重,事故起数占17.10%,死亡人数占34.41%。采掘工作地点事故集中,以掘进工作面的危险性最大。国有重点煤矿产量占全国煤炭总产量的51.07%,事故起数与死亡人......

2024-07-04

解码与内化对知识的获取,我常犯这样的错误:一是过滤得多,留下的少,边学边忘;二是积累得多,转化成自己的东西少。细想原因,我们很少深刻地剖析人家的成功经验,也没有悟出其中的道理,更没有内化成自己的东西。一个重要原因是缺少了解码和内化。抓住问题关键环节,揭开构成问题的“密码”,对构成要素有机组合。对这些问题,我的理解是:贵在解码,贵在悟,贵在内化,贵在创新。只是形的变化,不会引起质变。......

2023-12-01

VXI技术是把计算机技术、数字接口技术和仪器测量技术有机结合起来。从本质上讲,VXI系统应当命名为模块化仪器和数字接口系统更确切,更能体现VXI系统本质特征。航天总公司科技部从“八五”计划开始就安排了VXI技术研究和攻关课题。VXI技术也应发展通信测试技术,开发出满足数字通信、移动通信、扩频通信、卫星通信和光通信等要求的相应测试仪器。......

2023-07-02

对于MMC整体的电源管理,首先来看总线部分,在mmc_bus_type中与电源管理相关的操作接口如下:可见其中实现了SLM以及runtime pm的接口。另外在实际操作过程中为了减少功耗,MMC框架提供了mmc_host_enable和mmc_host_disable接口,用于总线控制器的电源管理操作,在需要时enable,不需要时disable。DM 3730的MMC总线控制器相应的操作如下:以suspend操作为例进行分析,细节如下:可见不仅对总线进行了具体操作1还将总线的power切断,做得还是很彻底的。这样MMC总线的电源管理部分就基本完整了。......

2023-11-22

相关推荐