由于焊接时电弧掩埋在焊剂层下燃烧,电弧光不外露,因此称为埋弧焊。埋弧焊原理如图7-13所示。这是因为埋弧焊不能直接观察电弧与坡口的相对位置,故必须保证坡口的加工和装配精度,或者采用焊缝自动跟踪装置,才能保证不焊偏。......

2025-09-29

1.基本原理

激光是利用原子受辐射的原理,使激光器工作物质受激而产生的一种单色性高、亮度高、方向性强的光束,把该光束聚焦到焦点上可获得极高的能量密度,利用它与被焊材料的相互作用,可以使焊件发生蒸发、熔化、熔合、结晶、凝固而形成焊缝。以高能量密度的激光作为热源,使焊件熔化形成焊接接头的焊接方法,简称激光焊或激光束焊接。

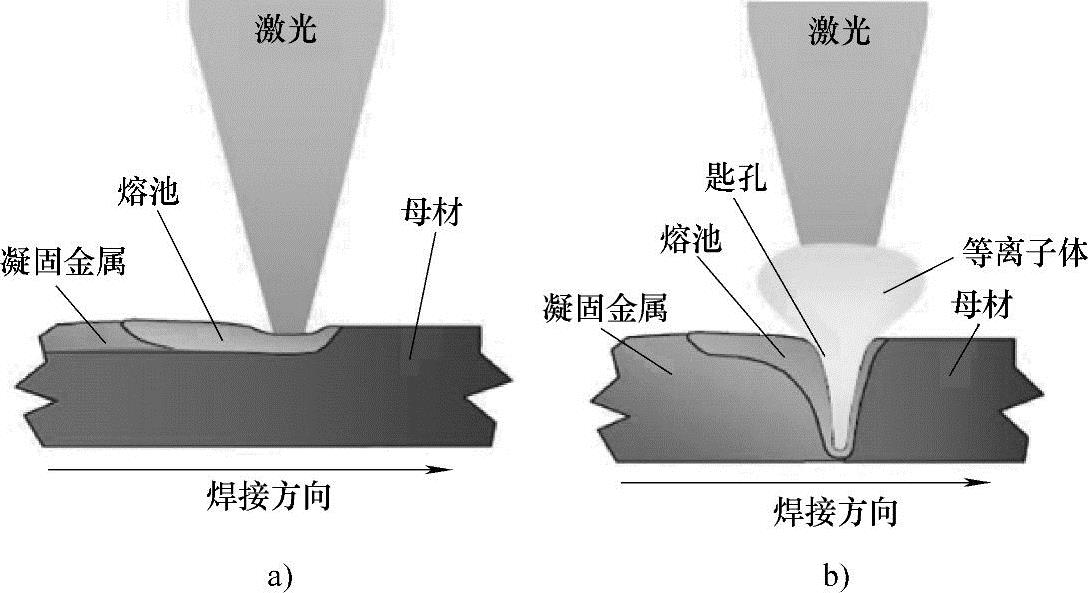

激光焊大致可分为热传导型焊接和激光深熔型焊接。功率密度小于104~105W/cm2为热传导焊,激光辐射加热待加工表面,表面热量通过热传导向内部扩散,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,其冶金物理过程与电子束焊极为相似,形成深熔焊,具有焊接速度快、深宽比大的特点。

激光热传导焊接和激光深熔焊接的示意图如图7-97所示。

对于激光焊的工艺过程,可以归纳为以下几个方面。

(1)激光对材料的加热 激光焊实质上是激光与非透明物质相互作用的过程,这个过程极其复杂,微观上是一个量子过程,宏观上则表现为反射、吸收、加热、熔化、汽化等现象。激光光子入射到金属晶体时,光子即与电子发生非弹性碰撞,光子将其能量传递给电子,使电子由原来的低能级跃迁到高能级。与此同时,金属内部的电子间也在不断地互相碰撞。每个电子两次碰撞间的平均时间间隔为10-13s的数量级,因而吸收了光子而处于高能级的电子将在与其他电子的碰撞以及与晶格的互相作用中进行能量的传递,光子的能量最终转化为晶格的热振动能,引起材料温度升高,改变材料表面及内部温度。因此,激光在材料表面的反射、透射和吸收,本质上是光波的电磁场与材料相互作用的结果。

(2)材料的熔化及汽化 激光焊时,材料达到熔点所需时间为微秒级;脉冲激光焊时,当材料表面吸收的功率密度为105W/cm2时,达到沸点的典型时间为几毫秒;当功率密度大于106W/cm2时,被焊材料会产生急剧的蒸发。在连续激光深熔焊时,正是由于蒸发的存在,蒸气压力和蒸气反作用力等能克服熔化金属表面张力以及液体金属静压力而形成小孔。激光深熔焊接的能量转换机制是通过“小孔”结构来完成的。

图7-97 激光热传导焊接和激光深熔焊接的示意图

a)激光热传导焊接 b)激光深熔焊接

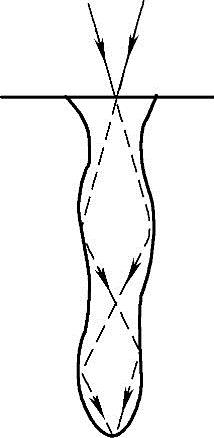

小孔有助于对光束能量的吸收,显示出“壁聚焦效应”。由于激光束聚焦后不是平行光束,与孔壁形成一定的入射角,如图7-98所示,激光束照射到孔壁上后经多次反射而达到孔底,最终被完全吸收。这个充满蒸气的小孔犹如一个黑体,几乎吸收全部的入射光束能量,孔腔内平衡温度达2500℃左右,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。孔壁外液体流动和壁层表面张力与孔腔内连续产生的蒸气压力相持并保持着动态平衡。小孔外的材料在连续流动,随着光束移动,小孔始终处于流动的稳定状态。就是说,小孔和围着孔壁的熔融金属随着前导光束前进速度向前移动,熔融金属充填着小孔移开后留下的空隙并随之冷凝,形成焊缝。

图7-98 激光束壁聚焦效应

金属蒸气吸收激光束电离成等离子云,金属蒸气周围的保护气体也会因受热而电离。等离子体存在于工件表面上方,使得焊接熔池的熔深变浅、熔池表面变宽,这就是所谓等离子云的负面作用。如果等离子体存在过多,激光束在某种程度上被等离子体消耗。在实际焊接工艺中,可以采用吹送保护气体、低压侧吸、光束摆动、外加电场和磁场等多种方法和途径来抑制激光焊等离子体的负面效应。

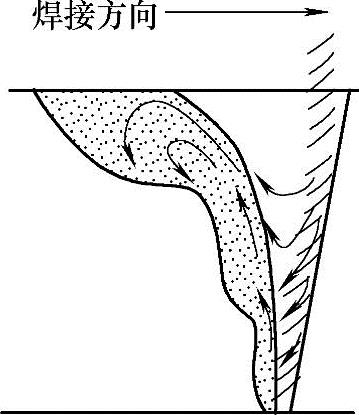

(3)激光作用终止,熔化金属凝固 焊接过程中,工件和光束作相对运动,由于剧烈蒸发产生的强驱动力使小孔前沿形成的熔化金属沿某一角度得到加速,在小孔的近表面处形成如图7-99所示的大旋涡,此后,小孔后方液体金属由于传热的作用,温度迅速降低,液体金属很快凝固形成焊缝。因上述过程进行得很快,使焊接速度很容易达到每分钟数米。

金属中往往含有S、P、O、N等杂质,它们或者以化合物存在于金属基体中,或者固溶在基体内。受到激光照射,非金属的吸收率远远大于金属,存在于金属基体中的夹杂物随温度的迅速上升而逸出熔池;而固溶在金属基体内的杂质元素也由于其沸点低、蒸气压高而很容易地从熔池逸出,这就是对焊缝金属的净化效应,结果是减少焊缝的有害元素和杂质,提高金属的塑性和韧性。

单纯的激光焊接由于激光束流细小,因此对接头的间隙要求比较高(﹤0.10mm),光能利用率低,能量浪费大,且由于熔池的搭桥能力较差,以及存在反射、等离子云等问题,严重影响焊接过程的稳定性和激光焊的应用。激光焊复合技术是为了克服单纯激光焊的一些不足、扩展激光焊的应用而于近年发展起来的一种新的工艺技术,它是将激光与其他焊接热源组合起来的集约式焊接技术,优点是能充分发挥组合中每种焊接方法的优点并克服其不足。常见的激光电弧复合焊接技术分别是激光-TIG和激光-MIG复合焊接,已经得到了实际应用。

图7-99 小孔内液体金属的流动(https://www.chuimin.cn)

2.特点

与一般的焊接方法相比,激光焊有以下特点:

1)聚焦后的功率密度可达105~107W/cm3甚至更高,加热集中,完成单位长度、单位厚度工件焊接所需的热输入低,所以焊接热影响区小,激光焊残余应力和变形小,特别适宜于精密焊接和微细焊接。

2)可获得深宽比大的焊缝,焊接厚件时可不开坡口一次成形。激光焊缝的深宽比可达12∶1,不开坡口单道焊接钢板的厚度可达50mm。

3)由于激光对母材杂质的纯化作用和高的冷却速度,焊缝综合强韧性高。

4)由于平均热输入低,加工精度高,可减少再加工费用。

5)激光焊运转费用较低,从而可降低工件加工成本。

6)激光束能反射、透射,在空间传播相当距离而衰减很小,可进行远距离或一些难以接近部位的焊接。因此,对于一些产生有毒气体和物质的材料,由于激光能穿过透明物质,可以将其置于玻璃制成的密封容器中进行激光焊。

7)与电子束焊相比,激光焊不需真空室,不产生X射线,因此应用方便,易于观察及对中,且激光束不受电磁干扰,无磁偏吹现象存在,适宜于磁性材料的焊接。

激光焊的不足之处是:

1)设备(特别是高功率连续激光器)的一次投资大。

2)对高反射率的金属直接进行焊接比较困难。

3)可焊接的焊件厚度尚比电子束焊的小。

4)对焊件加工、组装、定位要求高。

5)激光器的电光转换及整体运行效率低。

6)激光设备和人身安全需要相应的防护。

随着焊接结构的日益复杂,对接头性能和变形要求越来越苛刻,许多传统的焊接方法已不能满足要求,因而,激光焊接在许多场合因其明显的优势而得以发展,具有不可替代的作用。

相关文章

由于焊接时电弧掩埋在焊剂层下燃烧,电弧光不外露,因此称为埋弧焊。埋弧焊原理如图7-13所示。这是因为埋弧焊不能直接观察电弧与坡口的相对位置,故必须保证坡口的加工和装配精度,或者采用焊缝自动跟踪装置,才能保证不焊偏。......

2025-09-29

无论是在车间内,还是在野外施工现场均可采用。完成一条焊缝需要不断更换焊条,对厚板需要开坡口进行多层焊接,这不仅造成焊条的浪费,提高了焊接成本,而且降低了生产率。......

2025-09-29

肉品干制的基本原理可概括为一句话:通过脱去肉品中的一部分水,抑制了微生物的活动和酶的活力,从而达到加工出新颖产品或延长贮藏时间的目的。因此,肉类在干制时一方面要进行适当的处理,减少制品中各类微生物的数量;另一方面干制后要采用合适的包装材料和包装方法,防潮、防污染。从而加速了水分蒸发和食品脱水干制。......

2025-09-29

最常用的弧焊电源有机械式控制和电子式控制弧焊电源。机械式控制的基本原理如图1-1-15a和式所示,不再重复。它的质量是弧焊电源可靠性和性能好坏的决定性因素之一。从基本原理上,可把它看成音响设备的末级功率放大器。图1-2-1 电子控制式弧焊电源基本原理框图电子控制系统的任务是与电子功率系统配合,控制调节静、动特性以及焊接参数、波形和时序。......

2025-09-29

熔化极气体保护焊,是指使用自动送进并连续熔化的焊丝作电极,以氩气或氦气等惰性气体或活性气体进行保护,利用电极与焊件之间产生的电弧热熔化母材和填充焊丝的焊接方法,简称GMAW焊。按操作方式,熔化极气体保护焊可分为自动焊及半自动焊两种。如采用CO2气体保护焊,还具有更大的经济优势。......

2025-09-29

可见,气割与气焊在原理上是完全不同的,气焊过程本质上是“熔化”,而气割过程本质上是“氧化”。归纳起来,低碳钢的氧乙炔焰气割过程包括预热、燃烧、吹渣三个阶段。预热 气割开始时,利用氧乙炔焰或氧丙烷焰将工件切割处预热到能发生剧烈氧化的温度(燃点)。钢气割过程中的氧化反应有:Fe+0.5O2==FeO+269.2kJ/mol 2Fe+1.5O2==Fe2O3+831.1kJ/mol 3Fe+2O2==Fe3O4+1117.5kJ/mol 上述三种反应几乎可以同时进行,反应速度非常快,在切割反应区将生成三种铁的氧化物,并放出大量的热量。......

2025-09-29

图3-4 在直流电压下电介质内吸收电流随时间变化的曲线图测量电气设备绝缘电阻时,绝缘体的漏导电流通过绝缘电阻表直接显示为绝缘电阻。在整个测量过程中,绝缘电阻表转速应尽可能保持恒定。测量完毕,仍然要摇动绝缘电阻表,使其保持转速,待引线与被试品分开后才能停止摇动,以防止由于试品电容积聚的电荷反馈放电而损坏绝缘电阻表。......

2025-09-29

感应加热的主要依据是电磁感应、“集肤效应”和热传导三项基本原理。式中的负号表示感应电动势的方向与磁通变化方向相反。集肤效应使工件表层感应加热淬火成为可能。......

2025-09-29

相关推荐