焊后,对储罐所有的环缝、纵缝进行渗透检测及100%X射线无损检测,未发现任何焊接缺陷,质量合格。1)焊接设备为法国Polysoude公司生产的窄间隙TIG焊接系统,由PC600直流焊接电源、热丝电源、冷却系统、NG焊枪和WP焊枪构成的焊接机头、送丝机、控制系统、焊接机床及操作机等构成。图7-62 窄间隙热丝TIG焊接接头坡口3)焊接时,先用NG焊枪进行打底焊,并填充至坡口深度40mm处,然后用WP焊枪继续焊接,填满整个坡口并进行盖面。......

2023-07-02

1.铝储罐的半自动MIG焊

铝储罐的结构示意如图7-88所示。材质为1060(L2)工业纯铝,罐体重6.2t,用于常温常压存储98%(质量分数)的浓硝酸。

(1)焊接设备与焊接材料焊接设备为NB-500型熔化极MIG气体保护焊机,电流调节范围为50~500A,焊丝选用1070(L1),其铝的纯度高于1060工业纯铝,可保证焊接接头耐蚀性的要求。焊丝直径为1.6mm和2mm。保护气体氩的纯度(质量分数)不低于99.96%。

(2)焊接工艺坡口形式及尺寸如图7-89所示。

图7-88 铝储罐的结构示意图(单位mm,δ为壁厚)

图7-89 铝制储罐坡口形式及尺寸(单位mm)

a)罐底焊坡口 b)筒体焊接坡口

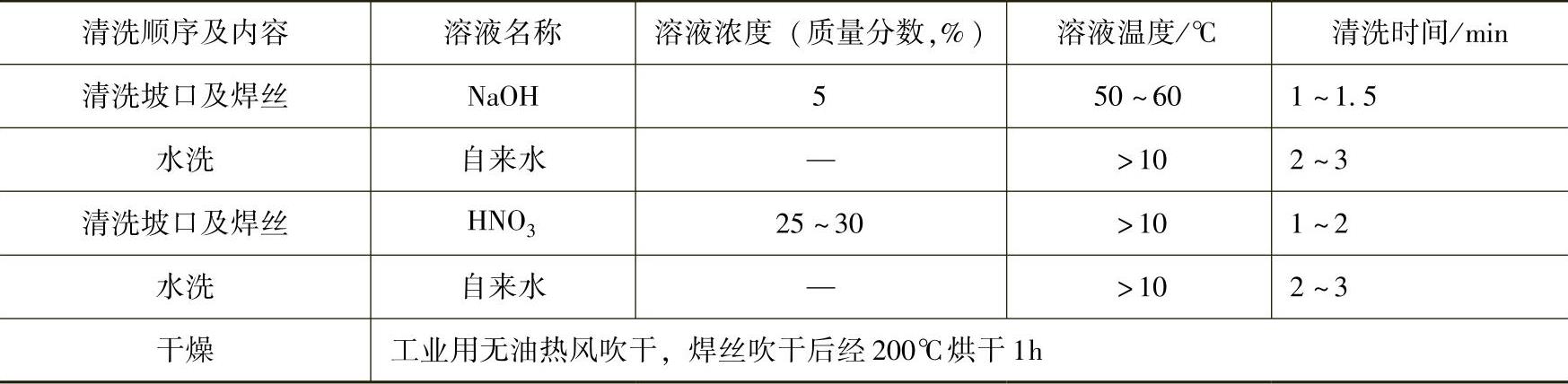

焊前对坡口及其周边50mm范围内的氧化物及其他杂物进行清理。先采用钢丝直径小于0.2mm的不锈钢钢丝轮进行机械清理,然后再用化学方法清理。焊丝只用化学方法清理。清理好的坡口要在2h内焊完,清洗并烘干后的焊丝在大气中裸露的时间不得超过4h。化学清洗工艺参数见表7-26。

表7-26 化学清洗工艺参数

将铝储罐分为罐底、罐顶及筒体三部分分别拼焊,然后进行总装焊接。罐底和罐顶的焊接在平台上进行(其中罐顶放在一个锥形骨架上),筒体焊接在转胎上进行。采用长100mm、宽80mm、与工件等厚度的引弧板。铝储罐的焊接参数见表7-27。

表7-27 铝储罐的焊接参数

2.载货汽车车轮的双枪自动MAG焊

载货汽车无内胎滚型车轮的结构如图7-90所示。它由带钢分别制作出轮辋和轮辐,然后将二者压配在一起,经焊接而成。焊接接头为搭接形式。

(1)焊接装备采用两套气体保护焊设备,两把焊枪同时焊接同一个车轮。第一把焊枪为CO2气体保护焊,用于底层焊接,以保证底层具有足够的熔深;第二把焊枪为富氩的熔化极混合气体保护焊,以增大焊脚,提高焊缝承载能力。由于富氩的熔化极混合气体保护焊飞溅小、成形美观,还可改善焊缝外观质量。双枪自动焊方法的示意图如图7-91所示。

图7-90 载货汽车无内胎滚型车轮

1—轮辐 2—轮辋 3—连接焊缝

图7-91 双枪自动焊方法示意图

1—侧吹式保护气管 2—焊枪 3—焊缝 4—送丝机

采用船形位置焊接,如图7-92a所示。通过双枪位置与角度调整改善焊缝成形,双枪位置的主要参数见图7-92。

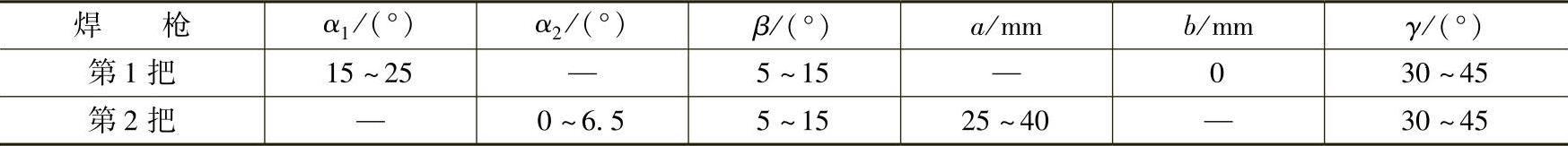

α1是第一把焊枪的后倾角,后倾角越大,熔深越深,越有利于底层焊透;α2是第二把焊枪的倾角,可以是零或略加倾斜;a、b分别为第二把和第一把焊枪偏离船形位置最低点的距离,保持一定的a值,可使第二把焊枪处于下坡焊状态,以改善焊缝成形;b取零时,有助于加大熔深;β关系到焊枪的指向,保持一定的β角,可确保轮辋的熔深。焊枪的主要参数调节范围见表7-28。

图7-92 船形位置焊接及焊枪位置

a)船形位置焊接 b)焊枪位置

表7-28 焊枪的主要参数调节范围

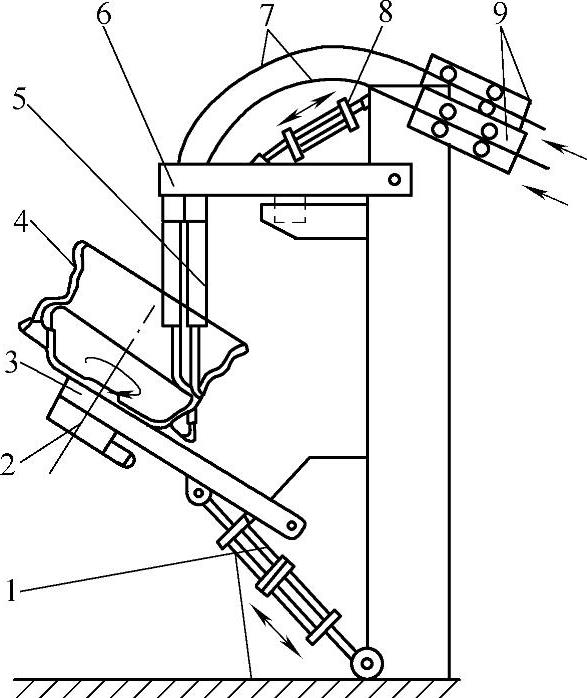

(2)装焊工艺车轮双枪自动焊采用的焊接设备见图7-93。焊接工艺过程为:①手工将车轮4放在焊接转胎2上自动夹紧;②由双动气缸1驱动,通过下摇臂3将焊接转胎与车轮升起到船形位置;③气缸8驱动上摆架6带动两把焊枪5下降到焊接位置;两把焊枪相继起弧,转胎转动,焊接开始,具体的焊接参数见表7-29;焊接完毕,焊枪升起卡爪松开;车轮落于出料滑架上,自动滑出。

图7-93 车轮双枪自动焊采用的焊接设备

1—双动气缸 2—焊接转胎 3—下摇臂 4—车轮 5—焊枪 6—上摆架 7—焊丝 8—气缸 9—送丝机

表7-29 载货汽车车轮双枪气体保护焊参数

3.汽轮机隔板窄间隙MAG自动焊接

汽轮机隔板主要用来固定汽轮机各级静叶片,使气流按规定的方向流入动叶片做功,是汽轮机的核心部件。由于焊接隔板具有较高的刚度和强度、较好的气密性以及良好的耐温性能,在运行工况恶劣的高、中压汽轮机中广泛使用。

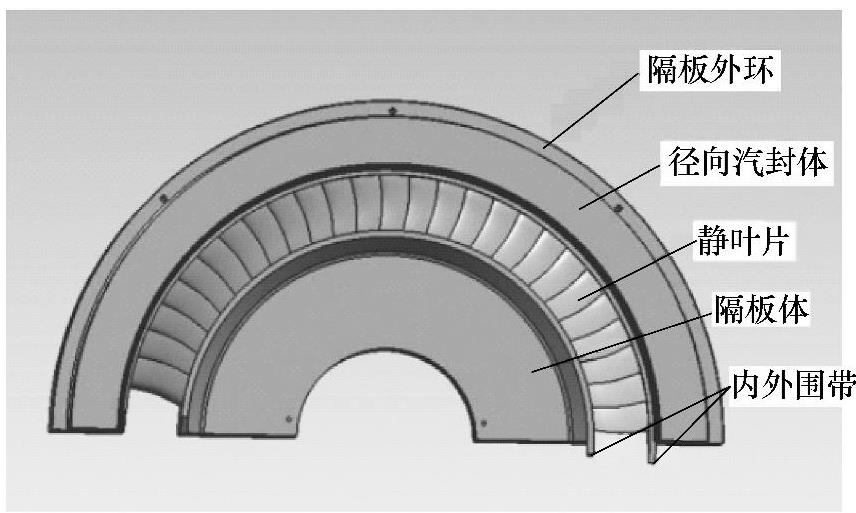

焊接隔板主要由隔板体、隔板外环、静叶片、内外围带及径向汽封体几部分焊接组成,如图7-94所示。采用窄间隙深坡口MAG自动焊接可减小隔板焊接变形量,节省焊接材料,缩短焊接时间,提高隔板的焊接效率。

(1)材料及坡口形式

1)隔板材料。为了满足高压汽轮机主蒸汽参数8.83MPa、550℃的高温高压恶劣运行工况下的强度要求,焊接隔板材料见表7-30。

图7-94 焊接隔板的组成

表7-30 焊接隔板材料

2)焊接材料。叶片与围带采用TIG焊,焊丝采用直径2mm的ER309不锈钢焊丝。盖板的组焊采用焊条电弧焊,直径3.2mm的A307不锈钢焊条。打底焊采用直径1.2mm的E309药芯焊丝。隔板四个坡口的焊接采用直径1.2mm的ER55-B2-MnV耐热钢焊丝。

3)坡口形式。坡口形式直接影响焊接的质量,为了尽可能减小焊丝的填充量,同时又保证焊枪能顺利达到坡口底部,设计了底部宽9mm、倾斜角为3°的I形坡口,见图7-95。

图7-95 焊接隔板坡口图(单位:mm)

(2)装焊工艺

1)采用TIG焊(焊接电流120~140A,电弧电压14~16V)将叶片与内、外围带组焊成叶栅,焊接叶栅时先焊左右两端和中间的叶片,然后再对称跳焊。叶栅组焊完成后再焊叶栅进、出汽边工艺盖板。

2)将隔板内、外环与叶栅按照隔板组焊图组装,保证内、外环与叶栅的轴向距离,药芯焊丝电弧焊打底(电流200~220A,电压28~30V),固定隔板内外环与叶栅,并在坡口两端焊接引弧板和引出板。

3)将隔板放入热处理炉中进行预热,预热温度350~400℃,预热升温速率最大不能超过75℃/h。

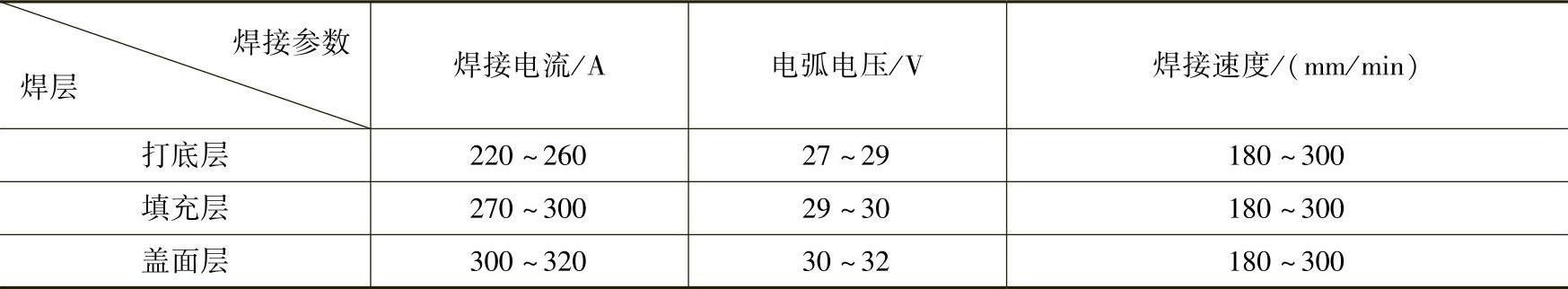

4)在窄间隙MAG焊接平台上进行隔板焊接。保护气体Ar80%+CO220%(体积分数),出汽边坡口1和坡口2焊接1/3,翻面,将进汽边坡口3和坡口4焊满,再翻面,焊完出汽边坡口。坡口焊接参数见表7-31。

表7-31 隔板MAG焊焊接参数

5)将隔板放入热处理炉中,按照图7-96所示的隔板退火工艺曲线退火,消除隔板焊接应力。

(3)焊接质量检查焊接结束后对隔板焊缝进行超声和渗透检测,无裂纹、气孔、夹渣等缺陷。对焊件退火后按照ASME标准取样两组,每组分别取两个拉伸试样,4个侧弯试样,3个焊缝区冲击试样,3个热影响区冲击试样进行试验,通过力学性能检查。

图7-96 隔板退火温度曲线图

有关焊接制造工程基础的文章

焊后,对储罐所有的环缝、纵缝进行渗透检测及100%X射线无损检测,未发现任何焊接缺陷,质量合格。1)焊接设备为法国Polysoude公司生产的窄间隙TIG焊接系统,由PC600直流焊接电源、热丝电源、冷却系统、NG焊枪和WP焊枪构成的焊接机头、送丝机、控制系统、焊接机床及操作机等构成。图7-62 窄间隙热丝TIG焊接接头坡口3)焊接时,先用NG焊枪进行打底焊,并填充至坡口深度40mm处,然后用WP焊枪继续焊接,填满整个坡口并进行盖面。......

2023-07-02

根据AWS A5.11/A5.11M—2005焊条电弧焊镍和镍合金焊条标准,应选用ENiCrMo-3焊条,该合金的线胀系数与9%Ni钢母材最接近。焊接施工后,对焊缝进行目视、渗透和射线检查,均符合标准要求。3)焊条烘烤:E7016焊条焊前应在350℃下烘干并保温2h,焊接时焊条存放在焊条保温筒内,随用随取,E9018-G焊条不要求烘烤。......

2023-07-02

650℃高温持久强度试验表明,激光填丝焊接头的高温持久强度明显优于热丝TIG焊。图7-113所示为双光束激光焊接整体壁板及其T形接头。最近,对X100壁厚11.7mm管道的试验还表明,如采用GMAW焊接,一个焊口至少需要4个焊道。图7-114 管线钢X100激光根焊/GMAW填充焊坡口图7-115 VPL光纤激光焊接系统......

2023-07-02

储罐的罐底一般选用板厚4~6mm的钢板搭接而成,其接头形式主要有搭接接头、对接接头和T形接头。壁板一般采用在工厂卷制,现场拼装的方式生产,厚度在8mm以下的钢板,装配拼焊可采用搭接接头。在大容器储罐的装配焊接中,若采用预制大板块的方法可达到较好效果。用埋弧焊完成的预制大板,在现场组装好后,再用焊条电弧焊方法焊接24(或18)条纵缝。......

2023-06-15

图4-5 1070铝合金薄板的装配试件装配 把打磨好的焊件装配成I形坡口的对接接头,间隙为2mm,1070铝合金薄板熔化极脉冲氩弧焊的焊接参数见表4-20。表4-20 1070铝合金薄板熔化极脉冲氩弧焊的焊接参数焊接操作 按图4-5所示的装配焊件,在坡口背面的两端进行定位焊,定位焊缝长为25~35mm,采用蹲位焊接,电弧长度控制在5~8mm。......

2023-06-15

TANDEM双丝焊接系统由两台弧焊电源、两台送丝机、一只双丝焊接专用焊枪及协同控制器等组成。TANDEM双丝焊接的两台弧焊机设定为主从设定模式,通过协同控制器控制两台焊机输出交替脉冲电流,也就是说,当某一个电弧为脉冲电流时,另一个电弧则为基值电流,相互交替。从而避免双电弧之间的相互干扰,实现稳定的双丝脉冲MIG/MAG焊接。......

2023-06-30

焊接智能制造是一种由智能机器和人类专家共同组成的人机一体化系统。与传统制造相比,焊接智能制造系统应具有以下几方面的特征:1)设计优化能力。它是焊接智能制造的一个显著特征,是实现高水平人机一体化的关键技术之一。图12-5概括了作为智能焊接制造系统必须具备的感知、决策、控制、学习、通信五大基本功能。......

2023-07-02

铝及铝合金的线胀系数是钢的2倍,在约束条件下焊接时,所产生较大的焊接应力,也是铝及铝合金具有较大的裂纹倾向的原因之一。铝及铝合金焊接时不等强度的表现,说明焊接接头发生了某种程度的软化或存在某一性能上的薄弱环节。......

2023-06-15

相关推荐