窄间隙埋弧焊特别适用于化工设备、电厂设备、核工业设备等厚板结构的焊接。5)由于狭窄坡口内单道焊接时极难清渣,使得窄间隙埋弧焊接时,必须采用每层2~3道的熔敷方式。......

2023-06-25

1.多丝埋弧焊

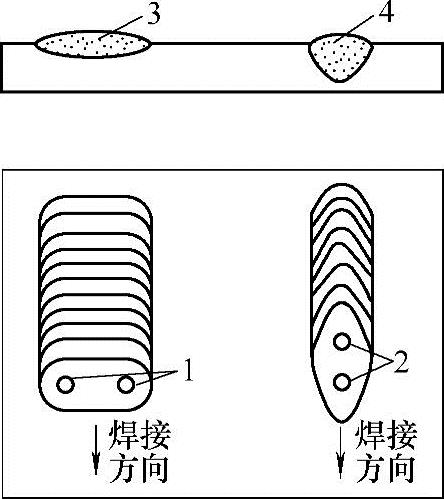

为了提高焊接效率和扩大使用范围,除了普通单丝埋弧焊之外,埋弧焊的电极可采用双丝、多丝、带极(多用于堆焊),还可在焊剂中添加金属粉等。双丝焊时,焊丝可按图7-24所示的方式排列。焊丝垂直焊接方向排列,也称并列焊丝,可获得熔深浅、稀释率低的焊缝。焊丝纵向排列,也称纵列或串列焊丝,可获得较高的焊接速度,其焊道具有与单丝焊相似的形状。

图7-24 并列焊丝和串列焊丝对焊缝熔透的影响

1—并列焊丝 2—串列焊丝 3—并列焊丝焊缝截面形状 4—串列焊丝焊缝截面形状

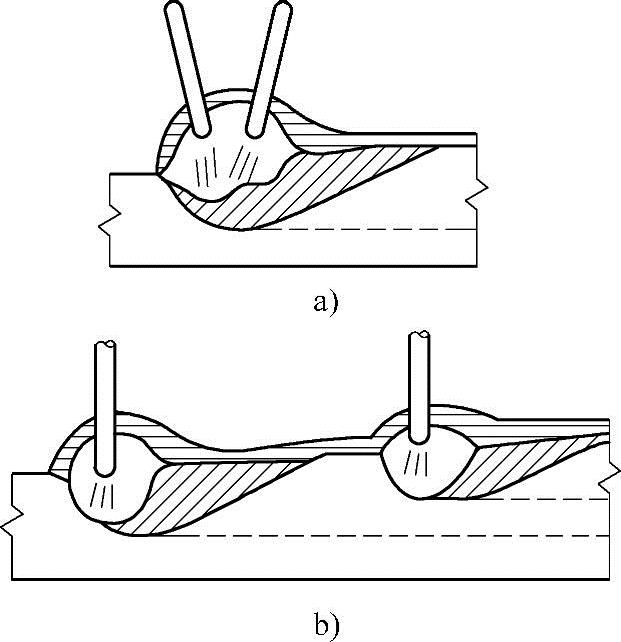

双丝埋弧焊应用较多的是纵列串联式,用这种方法焊接时,前列电弧可用足够大的电流以保证熔深;后随电弧则采用较小电流和稍高电压,主要用来改善焊缝成形。这种方法不仅可明显提高焊接速度,而且还因熔池体积大、存在时间长、冶金反应充分而使产生气孔的倾向减小。此外,这种方法还可通过改变焊丝之间的距离及倾角来调整焊缝形状。当焊丝间距小于35mm时,两根焊丝在电弧作用下合并形成一个单熔池;焊丝间距大于100mm时,两根焊丝在分列电弧作用下形成双熔池,如图7-25所示。在分列电弧中,后随电弧必须冲开已被前一电弧熔化而尚未凝固的熔渣层。这种方法适合于水平位置平板拼接的单面焊双面成形工艺。

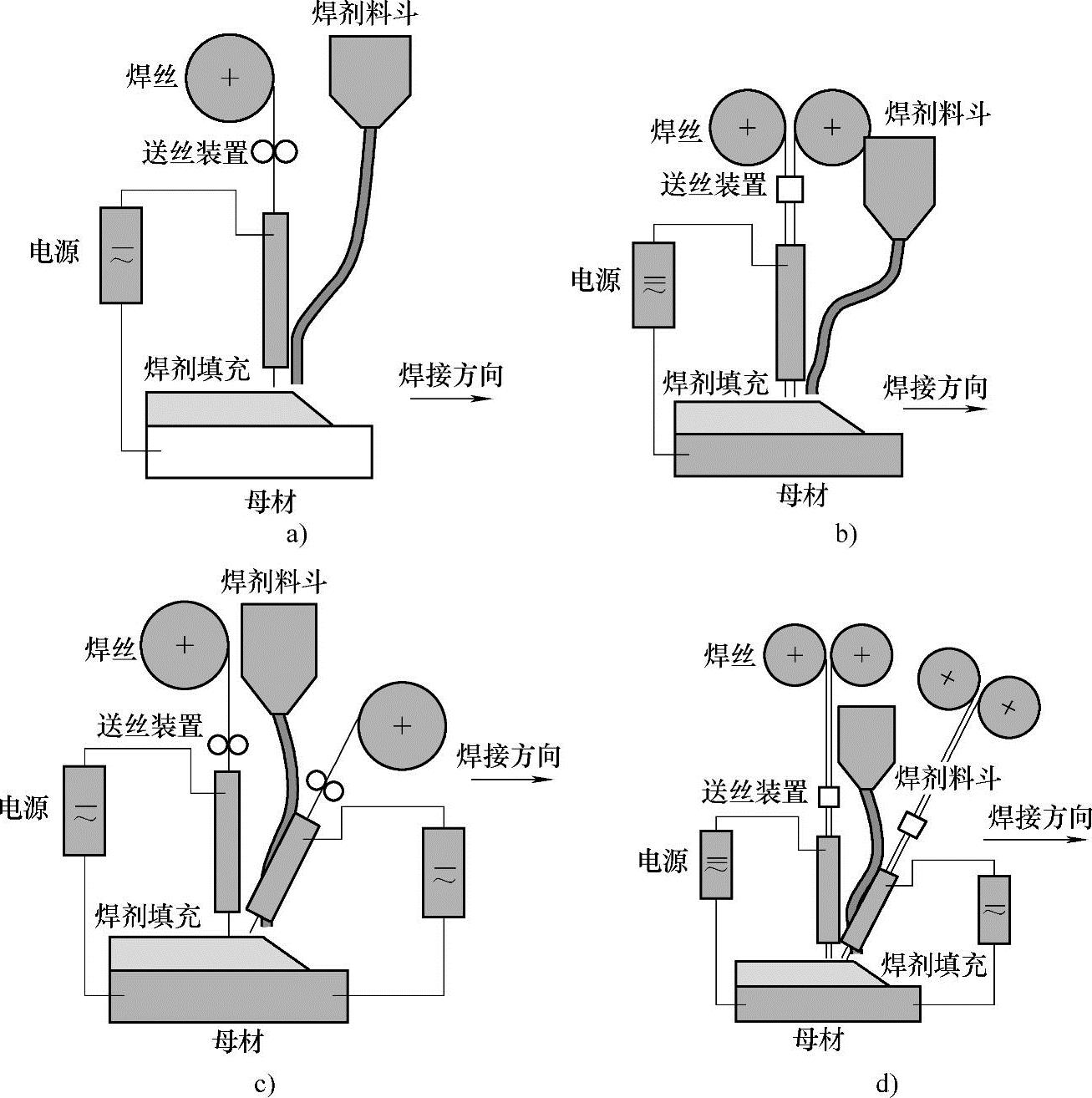

双丝埋弧焊可以合用一个焊接电源,也可以用两个独立的焊接电源。前者设备简单,但其焊接过程稳定性差,因为电弧交替燃烧和熄灭,要单独调节每一个电弧的功率较困难;后者设备较复杂,但两个电弧都可以单独调节功率,而且还可以采用不同的电流种类和极性,焊接过程稳定,可获得更理想的焊缝成形。图7-26所示为单丝和多丝埋弧焊组成示意图。通过双弧四丝(Tandem-twin)埋弧焊机头,可以实现熔敷率高达40kg/h的高效焊接。多丝埋弧焊主要用在厚壁钢管、H形钢梁及厚壁压力容器的生产中,焊丝最多可达12根,使焊接速度提高到120m/h以上。

图7-25 纵列式双丝埋弧焊示意图

a)单熔池 b)双熔池(分列电弧)

图7-26 单丝和多丝埋弧焊组成示意图

a)单丝 b)单弧双丝 c)双弧双丝 d)双弧四丝

2.窄间隙埋弧焊

窄间隙埋弧焊主要用于厚板结构的焊接,如厚壁压力容器、核反应堆外壳、涡轮机转子等的焊接。这些焊件壁厚较大,若采用常规埋弧焊方法,需开U形或双U形坡口,这种坡口的加工量及焊接量都很大,生产效率低且不易保证焊接质量。采用窄间隙埋弧焊时,坡口形状为简单的I形,图7-27所示为窄间隙埋弧焊坡口形式,不仅可大大减小坡口加工量,而且由于坡口截面积小,焊接时可减小焊缝的热输入和熔敷金属量,节省焊接材料和电能,并且易于实现自动控制。

窄间隙埋弧焊间隙大小取决于所焊工件的厚度。当焊件厚度为50~200mm时,间隙宽度为14~20mm;当焊件厚度为200~350mm时,间隙宽度为20~30mm。窄间隙埋弧焊可采用每层单道、每层双道和每层三道三种方案,如图7-28所示。每层单道能在最小宽度为14mm的间隙内焊接,焊接时间短,对坡口装配间隙误差要求高,焊丝必须对准间隙中心,以保证两侧壁均匀熔合。每层双道焊的间隙通常在18~24mm,便于焊接操作,易获得无缺陷焊缝,是常用的窄间隙埋弧焊方法。每层三道焊接方法,只用于厚度超过300mm的特厚板窄间隙焊,间隙宽度可扩大至24mm以上。

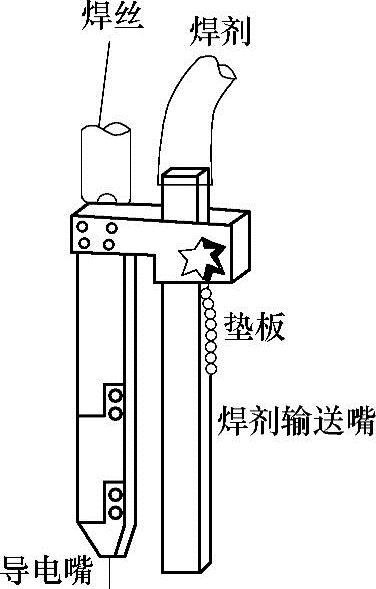

窄间隙埋弧焊的送丝机构和焊接电源可采用标准的埋弧焊设备。窄间隙埋弧焊一般为单丝焊,也可以用双丝。窄间隙埋弧焊所用的焊接电源,根据所焊材料不同,可选择交流电源,也可用直流电源。另外,窄间隙埋弧焊时,为使焊嘴能伸进窄而深的间隙中,须将焊嘴的主要组成部分(导电嘴、焊剂输送嘴等)制成窄的扁形结构,如图7-29所示。为了保证焊嘴与焊缝间隙的绝缘,在较高的温度和长时间的焊接过程中焊接参数保持恒定,铜导电嘴的整个外表面需涂上耐热的绝缘陶瓷层,导电嘴内部还要有水冷却。窄间隙焊时焊头的位置、焊剂和焊丝给送系统如图7-30所示。

图7-27 窄间隙埋弧焊坡口形式

a)带垫板坡口 b)U形坡口 c)反面封底U形坡口

图7-28 窄间隙埋弧焊工艺方案

图7-29 窄间隙埋弧焊输送嘴结构示意图

图7-30 窄间隙埋弧焊时的焊头位置

窄间隙埋弧焊是一种高效、省时、节能的焊接方法,为优质、高效地完成窄间隙埋弧焊必须首先解决两个技术关键:其一,必须研制出在窄缝内脱渣良好的埋弧焊焊剂。由于窄间隙焊的装配间隙窄,在底层焊接时焊渣不易脱落,故需采用具有良好脱渣性的专用烧结焊剂。其二,焊头必须能自动跟踪接缝,以保证每层焊道与侧壁的良好熔合。为进一步提高焊接质量,目前已在窄间隙埋弧焊中应用了焊接过程自动检测、焊嘴在焊接间隙内自动跟踪导向及焊丝伸出长度自动调整等技术,以保证焊丝和电弧在窄间隙中的正确位置及焊接过程的稳定。

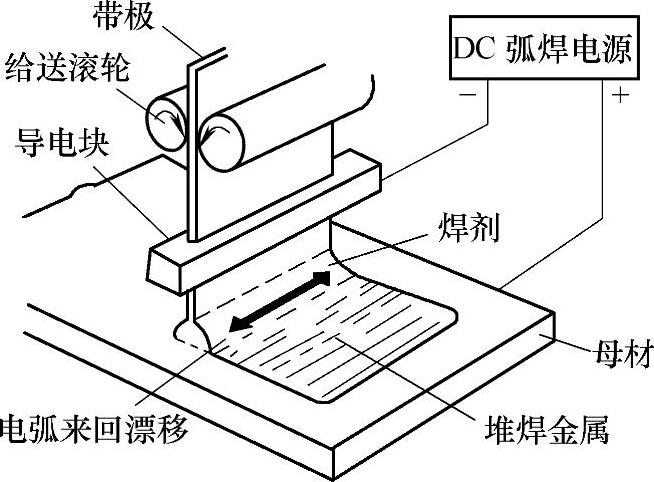

3.带极埋弧焊

埋弧堆焊通常用圆形截面的实芯焊丝或药芯焊丝,但熔敷率低、速度慢。带极埋弧焊是由横列多丝埋弧焊发展而成的。采用矩形截面的钢带取代圆形截面的焊丝做电极,不仅可提高填充金属的熔化量,提高焊接生产率,而且具有稀释率低、熔敷效率高、熔敷面大、焊道边缘平整、焊剂耗量低等优点,可增大焊缝成形系数,即在熔深较小的条件下显著增加焊道宽度,尤其适合于埋弧堆焊,具有很大的实用价值。

带极埋弧堆焊示意如图7-31所示。焊接时,焊件与带极间形成电弧,电弧热分布在整个电极宽度上。带极熔化形成熔滴过渡到熔池中,冷凝后形成焊道。常用的带极厚度一般为0.4~0.8mm,宽度为25~80mm。由于带极伸出部分的刚性较差,因此要配用专门的带极送进装置,使得焊接过程中带极能顺畅、均匀地连续送进,以保证焊接过程的稳定进行。

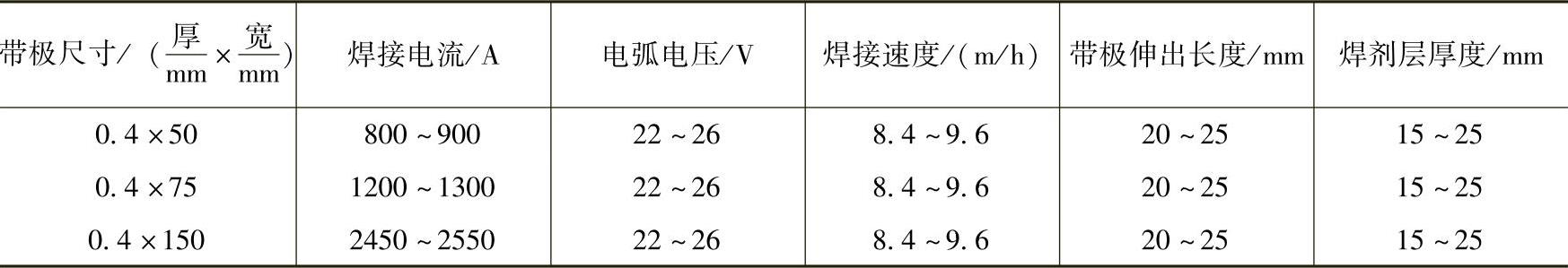

带极埋弧焊用于堆焊时,常用在低合金钢制造的化工容器、核反应堆等容器的内表面上堆焊耐磨、耐蚀的不锈钢层,以代替整体不锈钢的结构,这样既可以保证耐磨、耐腐蚀的要求,又可以节省不锈钢材料,降低成本。也可以来修复一些设备表面的磨损部分。带极埋弧焊时,根据焊接材料的不同,可以采用交流电源,也可以来用直流电源。当采用直流电源时,带极为正极性时比带极为反极性时熔敷量大,熔深也浅。从提高堆焊质量和生产率考虑,多采用直流反接。带极埋弧堆焊典型规范参数见表7-8。

图7-31 带极埋弧堆焊示意图

表7-8 带极埋弧堆焊典型规范参数

有关焊接制造工程基础的文章

窄间隙埋弧焊特别适用于化工设备、电厂设备、核工业设备等厚板结构的焊接。5)由于狭窄坡口内单道焊接时极难清渣,使得窄间隙埋弧焊接时,必须采用每层2~3道的熔敷方式。......

2023-06-25

图1-5-46 窄间隙熔化级气体保护电弧焊的工作原理示意图a)细丝窄间隙焊 b)粗丝窄间隙焊1—喷嘴 2—导电嘴 3—绝缘导管 4—焊丝 5—电弧 6—母材 7—衬垫窄间隙焊主要用于焊接低碳钢、低合金钢、高合金钢、铝合金及钛合金等,可以全位置焊,焊接板材厚度范围为30~300mm。......

2023-06-26

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。......

2023-06-25

若是MAG/MIG焊,单片机控制系统通过对电弧电压、焊接电流信号的采集比较,使焊丝速度和电弧电压调节到预定焊接参数。如需预热,待工件预热到一定时间后,单片机发出起动行走指令,并输出一定数值的焊接速度信号,开始正常焊接,单片机实时数字显示焊接电流及电弧电压,自动进行焊接过程的参数变换。收弧完毕,单片机进入焊接结束状态,并关闭所有通道。......

2023-06-25

(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2023-06-23

气电立焊最常用的坡口为I形、V形及X形。送气系统 能在熔池上面提供均匀且没有紊流的保护气体。保护气体可由专门的气箱全部供给,也可以利用焊枪增加部分保护气体。使用实心焊丝时常用富氩混合气体保护,而使用药芯焊丝时常用CO2气体保护。表1-5-18 气电立焊的焊接参数......

2023-06-26

相关推荐