图1-4-24 熔池和焊缝形状对焊缝结晶方向的影响γ的数值可由坡口尺寸及熔池形状调节。焊接电流对焊缝成形的主要影响是焊缝的熔深和余高。......

2023-06-25

埋弧焊焊接参数包括主要参数和次要参数。主要参数是指那些直接影响焊缝质量和生产效率的参数,它们是焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、电流种类及极性和预热温度等。对焊缝质量产生有限影响或无多大影响的参数为次要参数。它们是焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂粒度、焊剂堆散高度和多丝焊的丝间距离等。埋弧焊焊接参数的选择对焊缝成形和质量有着重要影响。

需要说明的是,埋弧焊有等速送丝和变速送丝两种方式。前者主要用于细丝埋弧焊,依靠电弧自调节作用实现弧长控制,选用平特性电源,焊接电流由送丝速度决定。后者用于粗丝埋弧焊,依靠电弧电压反馈实现弧长控制,选用恒流电源,焊接电流取决于电源。

1.焊接电流

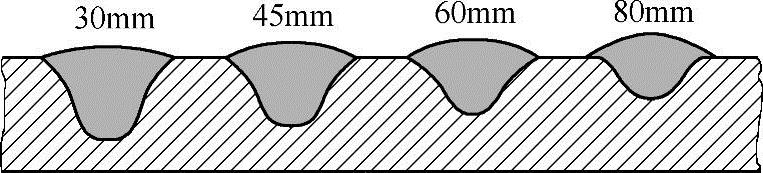

焊接电流对焊缝断面形状影响的基本规律如图7-14所示。电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹。在某一焊丝直径下,当其他条件不变时,增加焊接电流对焊缝形状和尺寸的影响如图7-15所示。

同样焊接电流条件下若焊丝直径不同,即电流密度不同,焊缝形状和尺寸会发生变化,即熔深与焊丝直径成反比关系。但这种关系随电流密度的增加而减弱。这是由于随着电流密度的增加,熔池的熔化金属量不断增加,熔融金属后排困难,熔深增加较慢,并随着熔化金属量的增加,余高增加致使焊缝成形变差,所以埋弧焊在增加焊接电流的同时要增加电弧电压,以保证焊缝成形。

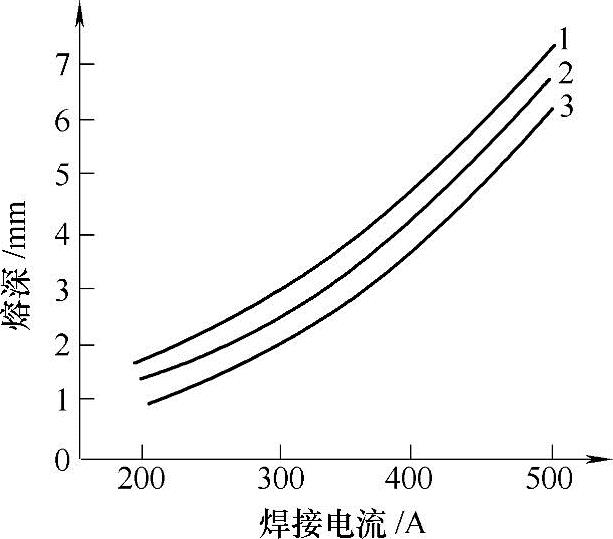

无论是Y形坡口还是I形坡口,正常焊接条件下熔深H与焊接电流I成正比,即H=kmI。km为比例系数,随电流种类、极性、焊丝直径以及焊剂的化学成分变化而异。各种条件下的km值见表7-6。

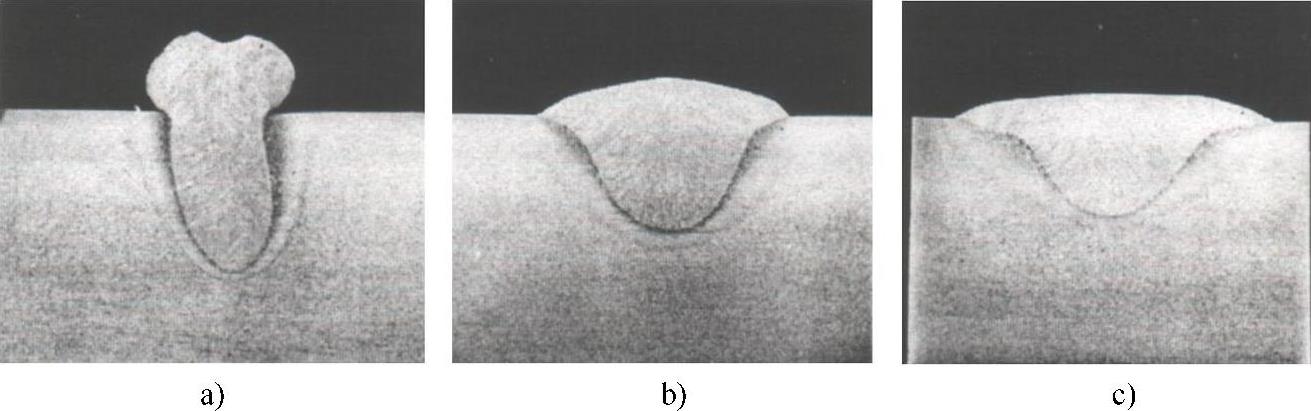

图7-14 焊接电流对焊缝断面形状的影响(40V,30cm/min)

a)800A b)1200A c)1600A

图7-15 焊接电流与熔深的关系

表7-6km与焊丝直径、电流种类、极性及焊剂的关系

2.电弧电压

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的。如果其他条件不变,改变电弧电压对焊缝形状的影响如图7-16所示。电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹;电弧电压高时,焊缝宽度增加,焊道下凹,脱渣困难、气孔和咬边倾向增加。

图7-16 电弧电压对焊缝断面形状的影响

a)30V b)40V c)50V(平板焊接,焊丝直径4.8mm,熔炼焊剂,1200A,30cm/min)

电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。极性不同时,电弧电压对熔宽的影响也有差别。

3.焊接速度

焊接速度对熔深和熔宽都有明显的影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大。随着焊接速度增加,焊缝熔深和熔宽都将减小,即熔深和熔宽与焊接速度成反比,如图7-17所示。

焊接速度过高会造成咬边、未焊透、焊缝粗糙不平等缺陷。而降低焊接速度,熔池体积增大而存在时间延长,有利于气体浮出熔池,减小形成气孔的倾向。当焊接速度过低时,会形成易裂的“蘑菇形”焊缝,或产生烧穿、夹渣、焊缝不规则等缺陷。实际焊接中为了提高生产率同时保持一定的热输入,在提高焊接速度的同时必须加大电弧功率,才能保证一定的熔深和熔宽。

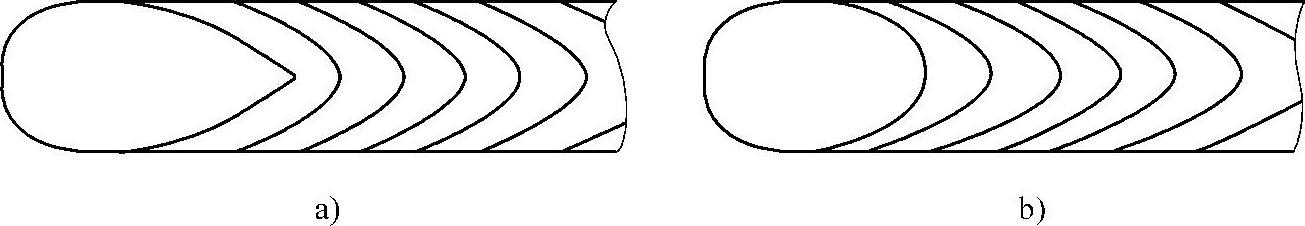

在快速焊接时,熔池的形状呈雨滴状,如图7-18a所示,通常焊接速度越大,熔池尾部形状越尖。此时低熔点偏析物集中在焊缝中部,容易出现纵向裂纹。较慢速度焊接时,熔池后部形状接近椭圆形,如图7-18b所示,不容易出现纵向裂纹,但有时会出现横向裂纹。

图7-17 焊接速度对焊缝断面形状的影响

a)I形接头 b)Y形接头

图7-18 焊接速度对熔池形状的影响

a)快速焊接时 b)低速焊接时

4.焊丝直径

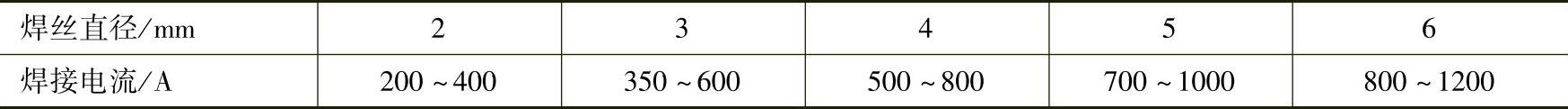

焊丝直径应与所用的焊接电流大小相适应,如果粗焊丝用小电流焊接,会造成焊接电弧不稳定,而细焊丝用大电流焊接,也容易造成熔池不稳定,焊缝成形差。不同直径焊丝适用的焊接电流见表7-7。

表7-7 不同直径焊丝适用的焊接电流

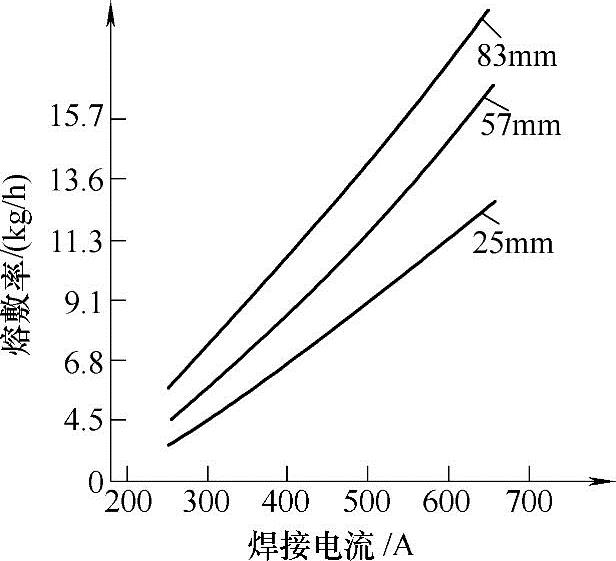

通常焊丝越细,焊缝熔深越大,同时熔宽越小。焊丝直径也影响熔敷率,在电流一定的条件下,细丝的电流密度较大,熔敷率较高。但由于送丝机的送丝速度是有限的,为了进一步得到更高的熔敷率,应当选择粗丝。

5.焊丝伸出长度

焊丝伸出长度是焊丝在导电嘴外至工件的长度。焊丝伸出长度越大,预热作用越明显,焊丝的熔敷率就高。但与此同时,由于相应的焊接速度的提升,熔深将会减小。图7-19和图7-20分别给出了不同焊丝伸出长度下,焊丝熔敷率和焊缝熔深的变化规律。

图7-19 焊丝伸出长度对焊丝熔敷率的影响

图7-20 焊丝伸出长度对焊缝熔深的影响

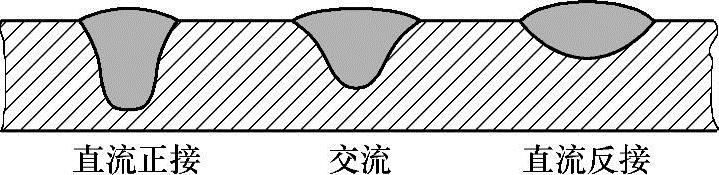

6.电源种类与极性

电源种类和极性可以改变焊缝的形状和尺寸。由于正极发热量大,在直流正接时,工件是正极,熔深增大,如图7-21和图7-22所示。但是这也和使用的焊剂成分有关。如果使用含有较多氟化钙的焊剂进行焊接时,阴极的温度比阳极高,当直流正接时,焊丝的熔化速度大于直流反接时的熔化速度,所以焊缝的余高较大。当直流反接时,可使焊缝熔深增加,熔宽变化不大,而余高则减小。采用交流电源焊接时,焊缝形状尺寸介于直流正接和反接两者之间。

图7-21 电源种类和极性对熔深的影响

1—直流正接 2—交流 3—直流反接

图7-22 极性对焊缝形状尺寸的影响

交流方波埋弧焊与工频交流正弦波埋弧焊相比,克服了负极性变为正极性过零时间长导致电弧不稳定的问题,且可以通过交流频率、正负半周时间,幅值大小比例来改变熔深和熔敷率。它融合了负极性和正极性各自的特点。如图7-23所示,如果需获得深熔深且小熔敷率,可以增大正极性的占空比或增大正极性的幅值;如果需获得浅熔深且大熔敷率,可以增大负极性的占空比或增大负极性的幅值。提高频率时熔深较浅,但电弧稳定性较高。

7.焊丝和焊剂的选择与配合

埋弧焊时需要从被焊材料的类别及对焊接接头性能的要求出发,选择相应的焊丝和焊剂。焊丝有碳素结构钢焊丝、合金结构钢焊丝、不锈钢焊丝、有色金属焊丝和堆焊用的特殊合金焊丝等类型,焊丝直径一般为1.6~6mm。焊剂与焊丝合理匹配是获得高质量焊缝的关键,尤其要关注其中硅和锰的含量。

在焊接低碳钢时,可选用高锰高硅焊剂与低碳钢焊丝匹配,或选用低锰或无锰焊剂与含锰量较高的焊丝匹配。当焊接低合金高强度钢时,除了要保证强度外,还要保证一定的塑性和韧性,可选用中锰中硅或低锰中硅型焊剂,配合相应的合金钢焊丝。当焊接强度级别较高的钢时,为了得到高韧性,一般选用碱度高的烧结焊剂。在焊接耐热钢、低温钢和耐蚀钢时,要注意保证焊缝的耐热性、耐低温性和耐蚀性,可选用中硅或低硅型焊剂与相应的合金钢焊丝相配合。焊接奥氏体或铁素体高合金钢时,主要是保证焊缝与母材有相近的化学成分,使焊缝具有与母材相匹配的特殊性能如耐蚀性等,同时也要满足力学性能和抗裂性能等方面的要求。这时,一般选用碱度比较高的中硅或低硅型焊剂,与合适的高合金钢焊丝相配合焊接,而不采用高硅型熔炼焊剂,其原因是防止大量渗硅,以避免焊缝的性能下降。考虑到焊接过程中铬、钼等主要合金元素会被烧损,通常选用合金元素含量比母材高一些的焊丝。如果没有合金成分较高的焊丝,也可配以专门的烧结焊剂焊接,可从焊剂中过渡所需要的合金元素,也能得到令人满意的焊缝化学成分和性能。

焊接参数从两方面决定了焊缝质量。一方面,焊接电流、电弧电压和焊接速度等参数直接影响焊缝的成形,焊接参数决定的焊接热输入又影响着焊缝的强度和韧性;另一方面,焊缝成形还影响到焊缝的抗裂性、对气孔和夹渣的敏感性。只有这些参数的合理匹配,才能焊出成形良好无任何缺陷的焊缝。

图7-23 交流方波埋弧焊电流波形与焊缝形状的关系

有关焊接制造工程基础的文章

为了探讨自保护药芯焊丝焊接参数对焊接过程稳定性的影响,可以列举用汉诺威分析仪在不同焊接参数下进行的电弧物理试验来说明。表中还列出JINQIA-O自保护药芯焊丝样品电弧物理特性参数。图8-58是第二组自保护药芯焊丝样品ht25-3的电弧电压、焊接电流波形图。......

2023-06-30

电子束焊的主要焊接参数有加速电压Ua、电子束流Ib、聚焦电流If、焊接速度vw及工作距离h。电子束功率密度与电子束的功率以及束斑点大小密切相关。电子束焊时,焦点的位置相对于焊件表面有上聚焦、下聚焦和表面聚焦3种。焦点位置对焊缝形状影响很大。图4-2-10 真空度对焊缝形状的影响7.脉冲电子束采用脉冲电子束焊,可有效地增加熔深,如图4-2-11所示。......

2023-06-26

反之,焊接电流太小时,易形成未焊透缺陷焊缝。可精确控制电弧能量及其分布,易于控制焊缝成形。高频脉冲电弧在10A以下小电流区域仍然非常稳定,利用这些特点进行0.5mm以下超薄板的焊接,特别是对不锈钢超薄件的焊接,焊缝成形均匀美观。图7-45的焊接电流波形,能够发挥高、低频两种焊接工艺的优点,获得成形更为优良的焊缝。但短弧焊的热量集中,电弧对熔池的压力大,使焊缝反而容易成形。......

2023-07-02

焊接时,如果转速过低或焊接速度过高,即焊接热输入较小时,热量不足以使焊接区金属达到热塑性状态,因而焊缝成形不好,甚至焊缝表面出现沟槽。焊接压力除了影响搅拌摩擦产热以外,还对搅拌后的塑性金属施加压紧力,从而影响焊缝成形。焊接工艺不当,可能使搅拌摩擦焊接头产生缺陷。......

2023-07-02

对切割和焊接,要求激光器输出基模或低阶模。TEM00称为基模,其他如TEM10、TEM20等称为高阶模。K值的范围为0.1~1;M2值的范围为1~10。当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。对于给定的激光功率等条件,存在维持深熔焊接的最小焊接速度。......

2023-07-02

主要焊接参数及条件包括焊条直径、焊接电流、电弧电压和焊接速度等,间接参数则有焊接热输入,有时甚至焊条牌号、电源种类和极性、焊接层数等也被包括在内。焊条电弧焊过程中需要调节的参数只有焊接电流,而焊接速度和电弧电压都是由焊工操作控制的。一般情况下,电弧长度等于焊条直径的0.5~1倍为好,相应的电弧电压为16~25V。......

2023-07-02

相关推荐