无论是在车间内,还是在野外施工现场均可采用。完成一条焊缝需要不断更换焊条,对厚板需要开坡口进行多层焊接,这不仅造成焊条的浪费,提高了焊接成本,而且降低了生产率。......

2023-07-02

1.埋弧焊原理

埋弧焊是电弧在焊剂层下燃烧进行焊接的方法。它以金属焊丝和焊件之间燃烧的电弧热源产生热量,并以覆盖在电弧周围的颗粒状焊剂及其熔渣作为保护,熔化焊丝、焊剂和母材而形成焊缝。焊丝作为填充金属,焊剂则对焊接区起保护和合金化作用。由于焊接时电弧掩埋在焊剂层下燃烧,电弧光不外露,因此称为埋弧焊。

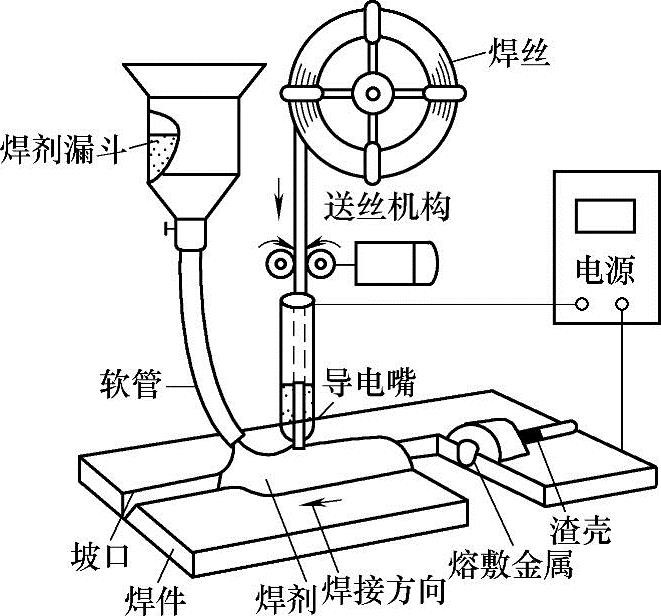

埋弧焊焊接时电源的两极分别接在导电嘴和焊件上,焊丝通过导电嘴与焊件接触,并在焊丝周围撒上焊剂,接通电源则电流经过导电嘴、焊丝与焊件构成焊接回路,图7-12所示为埋弧焊示意图。焊接时,焊机的起动、引弧、送丝、机头(或焊件)移动等过程全由焊机进行机械化控制,焊工只需按动相应的按钮即可完成工作。焊接过程中,焊丝连续不断地送进,其端部在电弧热作用下不断熔化,焊丝送进速度和熔化速度相互平衡,以保持焊接过程的稳定进行。

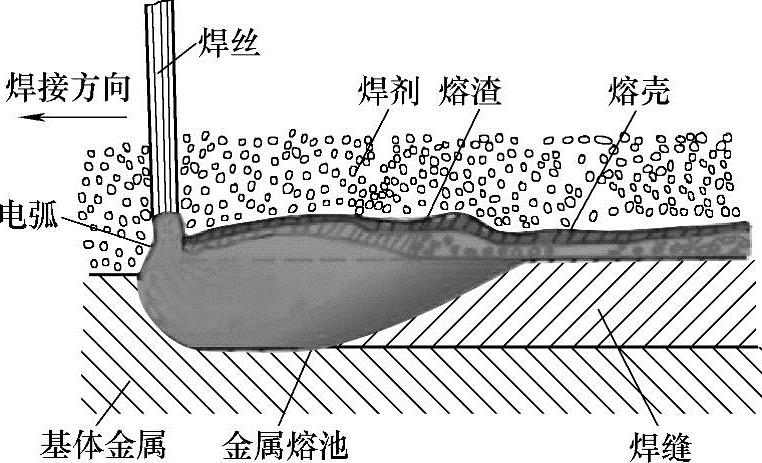

埋弧焊原理如图7-13所示。当焊丝和焊件之间引燃电弧后,电弧的热量使周围的焊剂熔化形成熔渣,部分焊剂分解、蒸发成气体,气体排开熔渣形成一个气腔,电弧在气腔中燃烧。连续送进的焊丝在电弧高温作用下加热熔化,与熔化的母材混合形成金属熔池。熔池上覆盖着一层熔渣,熔渣外层是未熔化的焊剂,共同保护着熔池,使其与周围空气隔离,并屏蔽电弧的光辐射。焊丝熔化形成熔滴,并以渣壁过渡的形式向熔池中过渡,只有少数熔滴采取自由过渡。电弧向前移动时,电弧力将熔池中的液态金属排向后方,熔池前方的金属暴露在电弧的强烈热辐射下而熔化,形成新的熔池,电弧后方的熔池金属则冷却凝固成焊缝,熔渣也凝固成渣壳覆盖在焊缝表面。

图7-12 埋弧焊示意图

图7-13 埋弧焊焊接区示意图

熔渣除了对熔池和焊缝金属起机械保护作用外,焊接过程中还与熔化金属发生冶金反应,从而影响焊缝金属的化学成分。由于熔渣的凝固温度低于液态金属的结晶温度,熔渣总是比液态金属凝固迟一些。这就使混入熔池的熔渣、溶解在液态金属中的气体和冶金反应中产生的气体能够不断地逸出,使焊缝不易产生夹渣和气孔等缺陷。未熔化的焊剂不仅具有隔离空气、屏蔽电弧光的作用,也提高了电弧的热效率。

2.埋弧焊的特点

埋弧焊是锅炉、压力容器、船舶、桥梁、起重机械、工程机械、冶金机械以及海洋结构、核电设备等制造的主要焊接手段。依据应用场合的不同,焊丝有单丝、双丝和多丝。有的应用中还以药芯焊丝代替实芯焊丝,或用钢带代替焊丝,可以实现高效埋弧焊接或埋弧堆焊。特别在中厚板、长焊缝的焊接时具有明显的优越性。可焊接的钢种有:碳素结构钢、低合金高强度结构钢、不锈钢、耐热钢以及复合钢等。此外,用埋弧焊堆焊耐热、耐腐蚀合金或焊接镍基合金、铜基合金等也能获得很好的效果。

埋弧焊的主要优点是:

1)生产效率高。埋弧焊所用的焊接电流可大到1000A以上,比焊条电弧焊高5~7倍,因而电弧的熔深能力和焊丝熔敷效率都比较大,这也使得焊接速度可以大为提高。以板厚为8~10mm的钢板对接焊为例,焊条电弧焊的焊接速度一般不超过8m/h,而单丝埋弧焊焊接速度可达30~50m/h,如果采用双丝或多丝焊,速度还可提高1倍以上。

2)焊接质量好。这一方面是由于埋弧焊的焊接参数通过电弧自动调节系统的调节能够保持稳定,对焊工操作技术要求不高,因而焊缝成形好、成分稳定;另一方面也与采用熔渣进行保护,隔离空气的效果好有关。据资料介绍,在焊条电弧焊时,焊缝中的含氮量为0.02%~0.03%(质量分数),而使用HJ431焊剂进行埋弧焊时,焊缝中的含氮量仅为0.002%(质量分数),这可以使焊缝的力学性能显著提高。

3)劳动条件好。埋弧焊时,没有刺眼的弧光,也不需要焊工手工操作。这既能改善作业环境,也能减轻劳动强度。

4)节约金属及电能。对于20~25mm厚以下的焊件可以不开坡口焊接,这既可节省由于加工坡口而损失的金属,也可使焊缝中焊丝的填充量大大减少。同时,由于焊剂的保护,金属的烧损和飞溅也大为减少。由于埋弧焊的电弧热量能得到充分的利用,单位长度焊缝上所消耗的电能也明显降低。

埋弧焊的主要缺点如下:

1)焊接适用的位置受到限制。由于采用颗粒状的焊剂进行焊接,因此一般只适用于平焊位置(俯位)的焊接,如平焊位置的对接接头、平焊位置和横焊位置的角接接头以及平焊位置的堆焊等。对于其他位置,则需要采用特殊的装置以保证焊剂对焊缝区的覆盖。

2)焊接厚度受到限制。这主要是由于埋弧焊时,当焊接电流小于100A时电弧的稳定性通常变差,因此不适于焊接厚度小于1mm以下的薄板。

3)对焊件坡口加工与装配要求较严。这是因为埋弧焊不能直接观察电弧与坡口的相对位置,故必须保证坡口的加工和装配精度,或者采用焊缝自动跟踪装置,才能保证不焊偏。

有关焊接制造工程基础的文章

无论是在车间内,还是在野外施工现场均可采用。完成一条焊缝需要不断更换焊条,对厚板需要开坡口进行多层焊接,这不仅造成焊条的浪费,提高了焊接成本,而且降低了生产率。......

2023-07-02

这种现象叫核磁共振。感生磁场的大小与外磁场的强度成正比,用σB0表示。因为ν、γ均为常数,所以产生核磁共振吸收的场强B0的大小仅仅取决于σ的大小。在碳原子的两种同位素中,天然丰度为98.9%的12 C的自旋量子数I=0,无核磁共振现象;而天然丰度仅为1.1%的13C的自旋量子数I=1/2,能产生核磁共振现象。......

2023-06-20

功率密度小于104~105W/cm2为热传导焊,激光辐射加热待加工表面,表面热量通过热传导向内部扩散,此时熔深浅、焊接速度慢;功率密度大于105~107W/cm2时,金属表面受热作用下凹成“孔穴”,其冶金物理过程与电子束焊极为相似,形成深熔焊,具有焊接速度快、深宽比大的特点。......

2023-07-02

搅拌摩擦焊对焊接接头形状及接头装配间隙均有较大的工艺裕度。而搅拌摩擦焊由于不存在熔化,接头组织和性能对氧化膜、杂质不敏感,因此,焊前只需简单进行表面清理即可。2)原则上搅拌摩擦焊可进行多种位置焊接,如平焊、立焊、仰焊和俯焊;可完成多种形式的焊接接头,......

2023-07-02

图7-42 TIG焊焊接过程示意图2.非熔化极气体保护焊的特点主要优点1)能够实现高品质焊接,得到优良焊缝。TIG焊时采用的保护气体没有脱氧去氢的能力,因此对焊前的除油、去锈及去水等清理工作要求严格。......

2023-07-02

熔化极气体保护焊,是指使用自动送进并连续熔化的焊丝作电极,以氩气或氦气等惰性气体或活性气体进行保护,利用电极与焊件之间产生的电弧热熔化母材和填充焊丝的焊接方法,简称GMAW焊。按操作方式,熔化极气体保护焊可分为自动焊及半自动焊两种。如采用CO2气体保护焊,还具有更大的经济优势。......

2023-07-02

近年来又发展了悬浮无坩埚熔炼技术,可进一步提高钛合金熔炼的纯净度。钛合金熔炼过程中极易与环境中的气体发生反应从而吸收杂质元素。熔炼过程中合金熔体温度、合金成分及熔炼室内气体分压对其溶解度均有很大的影响。因此,钛合金熔炼均在真空环境中,通常还需要采用惰性气体保护。表3-3 钛合金与一些耐火材料的反应石墨坩埚曾被俄罗斯的钛熔炼企业广泛使用。......

2023-06-22

半径r与z轴所夹的夹角为θ,当θ为常数时,在球形坐标系构成了两个面,一个是锥面,一个是球面。通过图1-2-2可知球坐标系中一点是由三个面两两垂直产生的。第三个单位矢量eφ与在圆柱坐标中eφ相同都是垂直于φ=常数的平面且与锥体和球体相切,方向指向东。如图1-2-2所示,三个单位矢量相互垂直且通过er×eθ=eφ来定义右手坐标系。......

2023-11-19

相关推荐