对切割和焊接,要求激光器输出基模或低阶模。TEM00称为基模,其他如TEM10、TEM20等称为高阶模。K值的范围为0.1~1;M2值的范围为1~10。当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。对于给定的激光功率等条件,存在维持深熔焊接的最小焊接速度。......

2023-07-02

正确选择焊接参数是获得高质量焊缝的首要条件。主要焊接参数及条件包括焊条直径、焊接电流、电弧电压和焊接速度等,间接参数则有焊接热输入,有时甚至焊条牌号、电源种类和极性、焊接层数等也被包括在内。由于焊前准备、焊工的技术水平、坡口形状选择及工艺要求和现场情况等的不同,因此焊接参数的选择可以有多种组合,对于同样的焊件可选用不同的焊接规范,均能满足焊缝的质量要求。

1.焊条直径

焊条直径是根据焊件厚度、接头形式、焊缝位置、焊接电流等进行选择的。焊条直径对焊缝质量有明显的影响,同时与生产效率有密切的关系。一般来说,厚度较大的焊件应选用直径较大的焊条,但厚板多层焊对接接头坡口内的第一层根焊焊接时要用较细的焊条。如果使用过粗的焊条焊接,会造成未焊透和焊缝成形不良;使用过细的焊条,会降低生产效率。从提高生产效率角度来看,应该尽量选择直径较大的焊条。

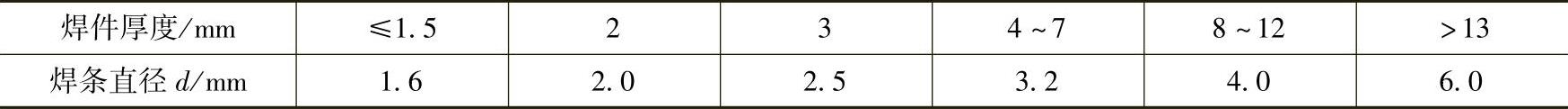

(1)根据工件厚度选择 根据工件厚度选择焊条直径时,可参考表7-1。

表7-1 焊件厚度与焊条直径选择

(2)根据接头形式选择 在较厚焊件开坡口的多层焊中,第一层焊缝所用的焊条直径一般不超过3.2mm。这是因为用粗焊条焊接开坡口的焊件会使电弧拉长,容易产生未焊透现象。在焊接后几层焊缝时,可以用较粗的焊条。对根部要求完全均匀焊透的开坡口的角接、T形焊缝以及背面不清根打底焊的对接焊缝,在焊接时应采用小直径焊条,不论其板厚多厚,最好采用直径不超过3.2mm的焊条焊接,否则将不易焊透和得到良好的背面成形。

(3)根据焊缝位置选择 不同的焊接位置,选用的焊条直径不同。平焊时,可用直径较大的焊条,甚至可选直径5mm以上的焊条。立焊一般应选择直径小于5mm的焊条,横焊、仰焊与立焊焊条直径的选择接近,焊条直径一般不大于4mm,这是为了形成较小的熔池,减少熔化金属下淌的可能性和便于操作,有利于焊缝成形。

(4)根据焊接电流选择 对于重要的焊接结构,应根据规定的焊接电流范围确定焊条直径,见表7-2。

表7-2 各种直径焊条使用电流参考值

2.焊接电流

焊接电流是焊接的关键参数。焊条电弧焊过程中需要调节的参数只有焊接电流,而焊接速度和电弧电压都是由焊工操作控制的。焊接电流的大小对焊接质量和生产效率有较大影响。

焊接电流太小,则引弧困难,焊条容易粘连在工件上。因电弧不稳定,易产生未焊透、未熔合、气孔和夹渣等缺陷。同时,由于焊接电流过小使热量不够,还会造成焊条的熔滴堆积在焊缝表面,使焊缝成形不美观。另外,焊接电流小就意味着生产效率低。

增大焊接电流使得熔深较大,焊条熔化快,焊接生产效率也能提高。但飞溅和烟雾大,增大焊件变形。焊接电流太大时,容易产生烧穿和咬边等缺陷,焊条末端过早发红使药皮脱落和失效而产生气孔。此外,造成合金元素烧损过多,而且使焊缝过热导致接头热影响区晶粒粗大,焊接接头的韧性降低,影响焊缝力学性能。

因此,选择焊接电流时,应根据焊条类型、焊条直径、焊件厚度、接头形式、焊缝位置及焊接层数来综合考虑。在其他条件确定后,重点考虑根据焊条直径和焊缝位置选取焊接电流。

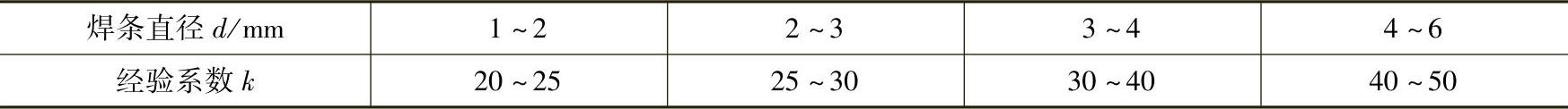

(1)根据焊条直径选择 通常,焊接电流与焊条直径有如下关系:

I=kd (7-1)

式中 I——焊接电流,单位为A;

k——经验系数;

d——焊条直径,单位为mm。

焊条直径d与经验系数k的关系见表7-3。根据上式计算出的焊接电流只是一个参考数值,在实际生产中还应考虑其他因素加以修正。

表7-3 焊接直径与经验系数的关系

(2)根据焊接位置选择 一般立焊、横焊时的焊接电流应比平焊小10%~15%;仰焊比平焊小15%~20%;碱性焊条的电流比酸性焊条要小些。

(3)焊接层次的考虑 多层焊在焊接打底焊道时,为保证背面焊道的质量,使用的焊接电流较小;焊接填充焊道时,为保证熔合好,使用较大的电流;焊接盖面焊道时,防止咬边和保证焊道成形美观,使用的电流稍小一些。

选择焊接电流,首先应保证焊接质量,其次应尽量采用较大的焊接电流,以提高生产率。焊接电流初步选定后,要经过试焊,检查焊缝成形和缺陷,才能最后确定。实际生产过程中,通常焊工根据焊条直径推荐的电流范围,或根据经验选定一个电流在试板上试焊,在焊接过程中看熔池的变化情况、渣和金属液的分离情况、飞溅大小、焊条是否发红、焊缝成形是否好、脱渣性是否好等来选择合适的焊接电流。但对于有力学性能要求的如锅炉、压力容器等重要结构,要经过焊接工艺评定合格以后,才能最后确定焊接电流等工艺参数。

3.电弧电压

电弧电压主要是由电弧长度决定的。电弧长,电弧电压高,反之则低。在焊接时,电弧不宜过长,否则电弧燃烧不稳定,所获得的焊缝质量也较差。弧长过长时,电弧容易左右摆动,使电弧的热量不能集中作用在熔池上而散失在空气中,使焊缝的熔深变浅,而熔宽变宽,而且焊缝表面的鱼鳞纹不均匀。同时,电弧过长时,还会由于空气中的氧、氮侵入电弧区,引起严重飞溅并使焊缝产生气孔。但弧长过短,也会使操作困难,容易粘焊条。

电弧长度和坡口形式等因素有关。V形坡口对接、角接的第一层应使电弧短些,以保证焊透且不至于发生咬边现象;第二层可使电弧稍长,以填满焊缝。焊缝间隙小时用短弧,间隙大时电弧可稍长,并使焊接速度加快。一般情况下,电弧长度等于焊条直径的0.5~1倍为好,相应的电弧电压为16~25V。碱性焊条的电弧长度不超过焊条的直径,为焊条直径的一半较好,尽可能地选择短弧焊;酸性焊条的电弧长度应等于焊条直径。在焊接过程中,都要始终保持电弧长度基本不变,这样才能保证整条焊缝的熔宽和熔深一致,获得高质量的焊缝。

4.焊接速度

单位时间内完成的焊缝长度称为焊接速度。焊接过程中,焊接速度应该均匀适当,既要保证焊透,又不能烧穿,同时还要让焊缝尺寸符合设计要求。对焊接热输入有严格要求的材料,焊接速度要按工艺文件规定的参数认真执行。在焊接过程中,应稳定焊接速度并可根据实际需要随时调整,以保证焊缝的高低和宽窄的一致性。

如果焊接速度太快致使熔池温度不够,会造成焊缝变窄,严重凸凹不平,容易发生未焊透、未熔合、焊缝成形不良等缺陷。但如果焊接速度太慢,会使焊缝变宽,余高增加,焊缝会过高或过宽,外形不整齐,焊接薄板时甚至会烧穿。同时,焊接功效降低,焊缝高温停留时间长,焊接变形也会增大,热影响区增宽,焊接接头晶粒变粗,力学性能降低。

5.焊接热输入

所谓焊接热输入,是指熔焊时单位长度焊缝上的输入能量。焊接热输入是一个间接参数,常用热输入来综合反映焊接参数的大小。

焊条电弧焊时,焊接的能量来自于电弧。电弧将电能转换为热能,利用这种热能来加热并熔化焊条和焊件。如果电弧把全部电能转换为热能时,则电弧的功率由下式表示:

q0=IaUa (7-2)

式中 q0——电弧功率,即电弧在单位时间内所放出的能量,单位为J/s;

Ia——焊接电流,单位为A;

Ua——电弧电压,单位为V。

实际上,电弧所产生的热量不可能全部用于加热熔化金属,总有一些损耗。例如辐射、对流到周围空间的热量,飞溅带走的热量,还有熔渣加热和蒸发所消耗的热量等。所以,电弧功率中真正有效加热焊件的功率按下式计算:

q=ηIaUa (7-3)

式中 q——电弧有效功率,单位为J/s;

η——电弧有效功率系数或热效率。

直流焊条电弧焊取η=0.75~0.85,交流焊条电弧焊取0.65~0.75。在其他条件不变的情况下,电弧有效功率系数随电弧电压的升高而降低,因为电弧电压升高,电弧长度增加,热量辐射损失增大,因此,电弧有效功率系数η降低。

焊接电流大、电弧电压高时,电弧的有效功率就大。但这并不等于单位长度的焊缝上所得到的能量就一定多。因为焊件受热程度还受焊接速度的影响,单位长度焊缝热输入的计算公式如下:

式中 Q——单位长度焊缝的热输入,单位为J/cm;

I——焊接电流,单位为A;

U——电弧电压,单位为V;

v——焊接速度,单位为cm/s;

热输入对低碳钢焊接接头性能的影响不大,因此对于低碳钢焊条电弧焊一般不规定热输入。对于低合金钢和不锈钢等钢种,热输入太大时,焊接接头性能可能降低;热输入太小时,有的钢种焊接时可能产生裂纹。因此,焊接工艺要规定热输入。一般要通过试验来确定既不产生焊接裂纹、又能保证接头性能合适的热输入范围。允许的热输入范围越大,越便于焊接操作。

有关焊接制造工程基础的文章

对切割和焊接,要求激光器输出基模或低阶模。TEM00称为基模,其他如TEM10、TEM20等称为高阶模。K值的范围为0.1~1;M2值的范围为1~10。当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。对于给定的激光功率等条件,存在维持深熔焊接的最小焊接速度。......

2023-07-02

焊接时,如果转速过低或焊接速度过高,即焊接热输入较小时,热量不足以使焊接区金属达到热塑性状态,因而焊缝成形不好,甚至焊缝表面出现沟槽。焊接压力除了影响搅拌摩擦产热以外,还对搅拌后的塑性金属施加压紧力,从而影响焊缝成形。焊接工艺不当,可能使搅拌摩擦焊接头产生缺陷。......

2023-07-02

反之,焊接电流太小时,易形成未焊透缺陷焊缝。可精确控制电弧能量及其分布,易于控制焊缝成形。高频脉冲电弧在10A以下小电流区域仍然非常稳定,利用这些特点进行0.5mm以下超薄板的焊接,特别是对不锈钢超薄件的焊接,焊缝成形均匀美观。图7-45的焊接电流波形,能够发挥高、低频两种焊接工艺的优点,获得成形更为优良的焊缝。但短弧焊的热量集中,电弧对熔池的压力大,使焊缝反而容易成形。......

2023-07-02

埋弧焊焊接参数的选择对焊缝成形和质量有着重要影响。图7-19 焊丝伸出长度对焊丝熔敷率的影响图7-20 焊丝伸出长度对焊缝熔深的影响6.电源种类与极性电源种类和极性可以改变焊缝的形状和尺寸。焊剂与焊丝合理匹配是获得高质量焊缝的关键,......

2023-07-02

GMAW的焊接参数主要有焊丝直径、送丝速度、焊接电流、电弧电压、焊接速度、气体流量、焊丝伸出长度、电源极性、焊枪角度及焊接方向等。焊接参数的设定,一般应从质量、成本及生产效率等方面综合考虑。表1-5-7 直径0.5~5.0mm焊丝的适用范围2.焊接电流与送丝速度焊接电流的选择主要是根据工件厚度、焊丝直径及焊接位置的要求来确定。电弧电压对焊接过程的稳定性、焊缝成形、飞溅大小及短路频率等影响很大。......

2023-06-26

电子束焊的主要焊接参数有加速电压Ua、电子束流Ib、聚焦电流If、焊接速度vw及工作距离h。电子束功率密度与电子束的功率以及束斑点大小密切相关。电子束焊时,焦点的位置相对于焊件表面有上聚焦、下聚焦和表面聚焦3种。焦点位置对焊缝形状影响很大。图4-2-10 真空度对焊缝形状的影响7.脉冲电子束采用脉冲电子束焊,可有效地增加熔深,如图4-2-11所示。......

2023-06-26

相关推荐