表5-11给出了几种常用材料焊接热裂纹和再热裂纹试验方法。在此标准的基础上,针对焊接接头的特殊性及对取样的影响,可采用GB/T28896—2012焊接接头准静态断裂韧度测定的试验方法,对焊接接头试样进行断裂韧度的测定。目前,焊接接头高温试验还没有独立的标准。......

2023-07-02

1.模拟法

这种方法是利用焊接模拟装置,研究材料在焊接过程中所经历热循环后发生的组织和性能变化,以及可能出现的问题,为实际施焊工艺的制定提供依据。其优点是用材少、周期短。但与实际情况存在一定差异。这类方法主要有:热模拟法、焊接热-力模拟法。

通过焊接热模拟可以测定焊接热影响区连续冷却组织转变图(SHCCT图);可以把焊接接头某一区段(如熔合区、过热区)进行几何尺寸的放大,定量研究该区域的组织和性能;可以模拟再现不同焊接方法和焊接参数条件下,焊接结构某一部位所经历的热循环参数,如加热速度(VH)或加热时间(t′)、最高温度(TP),高温停留时间(tH)、冷却速度(VC)或冷却时间(t8/5)等;可以模拟焊接条件下的应力应变循环等。

目前国内应用最多的焊接模拟设备是Dynamic Systems公司的Gleeble热-力模拟试验机。对焊接接头在Gleeble模拟试验机上进行加热拉伸试验,可以评价焊接接头在不同温度和应变速率下的伸长率和强度。采用11mm×11mm截面的试样进行不同的热循环模拟,而后将其制成Charpy冲击试样,可以确定不同焊接热循环条件下,该处的冲击韧度,从而对热影响区不同部位的冲击韧度做出评价。但由于其的一些局限性,冷却能力有限,目前的热模拟机还不能再现电子束和激光焊接中极高的冷却速率。

2.估算法

这类方法主要是根据成分、组织、性能的关系,考虑焊接热作用及施焊实际条件等,利用大量生产实际和基础研究得出的经验公式来间接评估材料的焊接冷裂纹、热裂纹、再热裂纹的倾向等,从而得出材料焊接性优劣的评价,并为保证焊接质量提出所应采取的措施等。这类方法主要有:

(1)评估钢冷裂纹倾向的碳当量法由于焊接热影响区的淬硬程度和冷裂纹倾向与材料的化学成分密切相关,因此,可以利用材料的化学成分来间接的评估其冷裂纹敏感性。在各种元素中,由于碳对冷裂纹敏感性最显著,所以把钢中合金元素的含量按其作用换算成碳的相当含量(以碳的作用系数为1)作为粗略评价钢材冷裂纹倾向的一种参考指标,即所谓的碳当量(CE或Ceq)法。

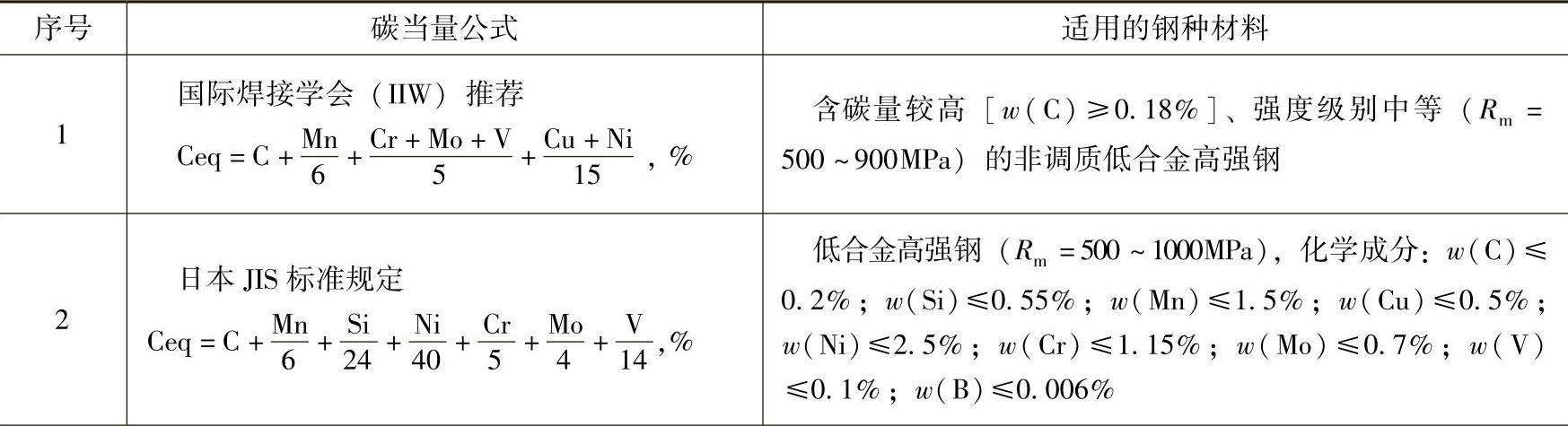

由于世界各国和各研究机构所采用的试验方法和钢材体系的不同,因此,各自建立了有一定使用范围的碳当量计算公式,见表5-4。

表5-4 常用合金结构钢的碳当量公式

(续)

注:表格公式中的元素符号即表示该元素的质量分数。

表5-4中碳当量的计算公式虽然不同,但反映的规律却相同,即碳当量数值越大,被焊钢材的淬硬倾向越大,焊接热影响区就越易于产生冷裂纹。因此,可以用碳当量数值的大小来间接评定钢材焊接性的优劣,并据此提出防止产生焊接裂纹的工艺措施。

关于碳当量计算公式应用的几点说明:

1)在使用国际焊接学会(IIW)推荐的碳当量公式时,当焊接板厚δ<20mm,钢材的Ceq<0.4%,则其淬硬倾向不大,焊前不需要预热;当钢材的Ceq=0.4%~0.6%时,尤其是Ceq>0.5%时,钢材易于淬硬,表明焊接性已变差。此时,焊接前需要预热才能防止裂纹,且随着板厚的增加,预热温度也要相应提高;当Ceq>0.6%时,焊接性已很差,一般难以焊接。

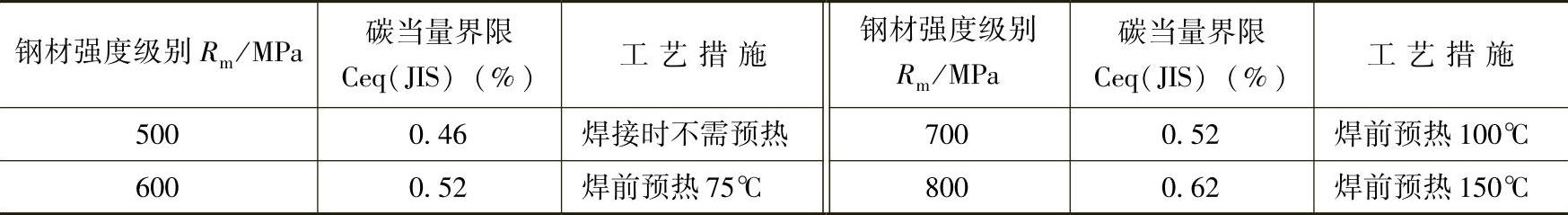

2)在使用日本JIS标准的碳当量公式时,如果板厚δ<25mm,并采用焊条电弧焊(热输入为17kJ/cm),则对于不同级别的钢材规定了不产生裂纹的碳当量界限和相应的预热措施,见表5-5。

表5-5 钢材强度和碳当量确定预热温度

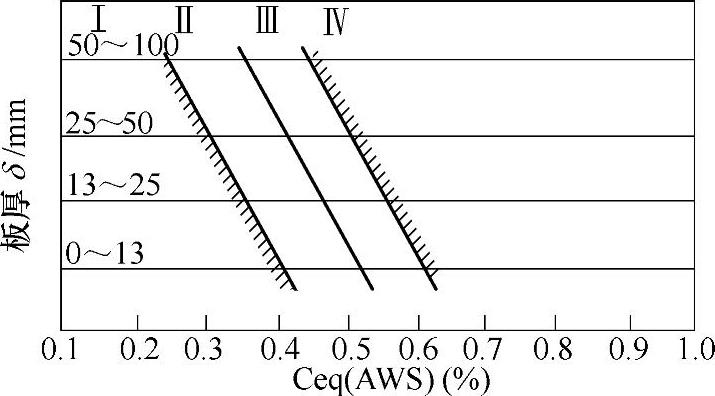

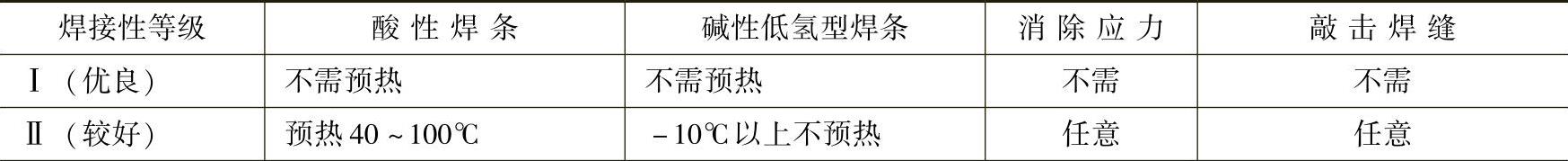

3)在使用美国焊接学会(AWS)推荐的碳当量公式时,要根据某种钢计算出的碳当量,再结合焊件板厚,先从图5-2中查出该钢种焊接性优劣等级,再从表5-6中确定出不同焊接性等级钢材的最佳焊接工艺条件。

图5-2 碳当量Ceq与板厚δ的关系

Ⅰ—优良 Ⅱ—较好 Ⅲ—尚好 Ⅳ—尚可

表5-6 不同焊接性等级钢材的最佳焊接工艺条件

(续)

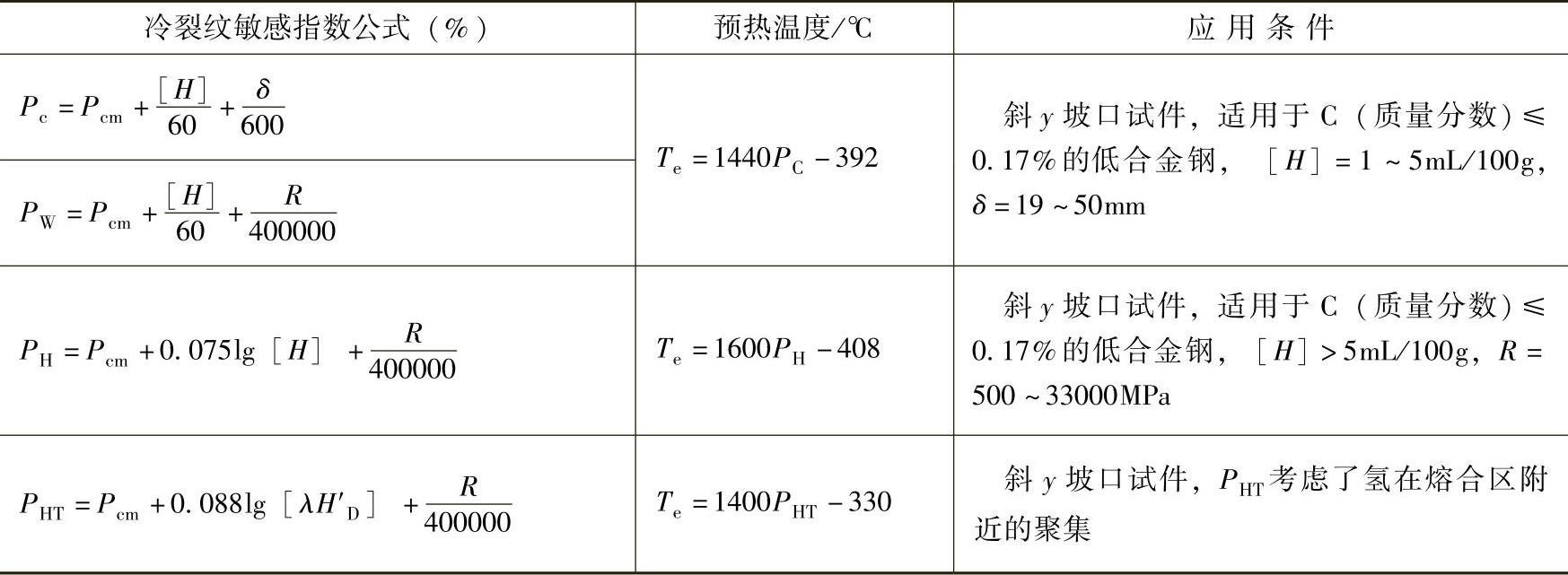

(2)焊接冷裂纹的敏感指数法合金结构钢焊接时的冷裂纹产生原因,不仅与钢的化学成分有关,还与熔覆金属中的扩散氢含量、接头的拘束度有关。日本学者采用斜y形坡口的“铁研试验”对200多种不同成分的钢材、不同厚度和不同扩散氢含量焊缝进行了试验,提出了冷裂纹敏感指数等数据(公式),并用冷裂纹敏感指数确定防止焊接冷裂纹产生所需的焊前预热温度。表5-7列出了这些冷裂纹敏感指数公式、应用条件和相应的焊前预热温度计算。

表5-7 冷裂纹敏感指数公式、应用条件和相应的焊前预热温度计算

注:[H]——熔敷金属中扩散氢含量,单位为mL/100g;

δ——被焊金属板厚,单位为mm;

R——拘束度,单位为MPa;

[H′D]——熔敷金属中有效扩散氢含量,单位为mL/100g;

λ——有效系数(低氢型焊条λ=0.6,[H′D]=[H];酸性焊条λ=0.48,[H′D]=[H]/2)。

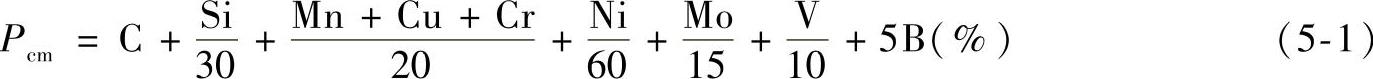

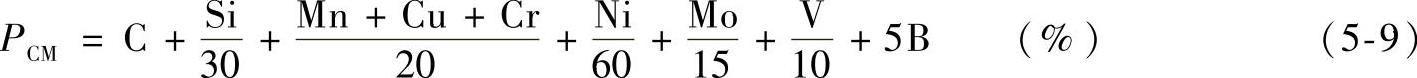

Pcm为冷裂纹敏感指数系数:

式(5-1)中合金元素的成分范围如下:w(C)=0.07%~0.22%;w(Si)≤0.60%;w(Mn)=0.40%~1.40%;w(Cu)≤0.50%;w(Ni)≤1.20%;w(Cr)≤1.20%;w(Mo)≤0.70%;w(V)≤0.12%;w(Nb)≤0.04%;w(Ti)≤0.50%;w(B)≤0.005%;板厚δ=19~50mm;扩散氢含量[H]=1.0~0.5mL/100g。

根据国产低合金钢,在插销试验基础上我国建立了有Pcm、[H]、δ和钢材抗拉强度Rm构成的防止冷裂纹产生的预热温度计算公式:

T0(℃)=324Pcm+17.7[H]+0.14Rm+4.72δ-214 (5-2)

式中 [H]——熔敷金属中扩散氢含量,单位为mL/100g;

Pcm——裂纹敏感系数,单位为%;

Rm——材料抗拉强度,单位为MPa;

δ——被焊金属板厚,单位为mm。

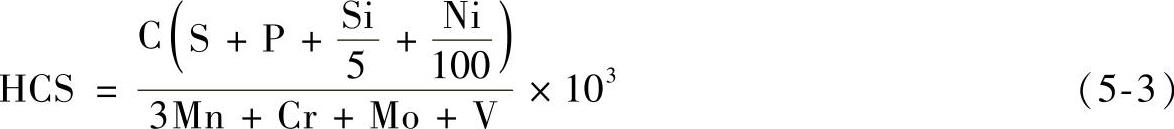

(3)焊接热裂纹的敏感指数法根据材料化学成分对焊接热裂纹敏感性的影响,在试验的基础上提出可预测和评估低合金高强度结构钢焊接热裂纹敏感性方法。

1)热裂纹敏感系数(简称HCS)法,其计算公式为:

当HCS≤4时,不会产生热裂纹。HCS越大的金属材料,其热裂纹敏感性越高。

2)临界应变增长率(简称CST)法,其计算公式为:

CST=(-19.2C-97.2S-0.8Cu-1.0Ni+3.9Mn+65.7Nb-618.5B+0.7)×104 (5-4)

当CST≥6.4×10-4时,可以防止热裂纹。

(4)再热裂纹敏感指数法根据合金元素对再热裂纹敏感性的影响,提出再热裂纹敏感性指数,其方法主要有:

1)ΔG法,其计算公式为:

ΔG=Cr+3.3Mo+8.1V-2 (%) (5-5)

当ΔG﹤0时,不产生再热裂纹;当ΔG≥0时,对再热裂纹较敏感。对于w(C)﹥0.1%的低合金钢,式(5-5)可修正为:

ΔG′=ΔG+10C=Cr+3.3Mo+8.1V-2+10C (%) (5-6)

当ΔG′≥2时,对再热裂纹敏感;当1.5﹤ΔG′﹤2时,对再热裂纹敏感性中等;当ΔG′﹤1.5时,对再热裂纹不敏感。

2)PSR法,此法更全面的考虑了合金元素Cu、Nb、Ti等对再热裂纹的影响。其计算公式为:

PSR=Cr+Cu+2Mo+5Ti+7Ni+10V-2 (%) (5-7)

式(5-7)适用范围是:w(Cr)≤1.5%;w(Mo)≤2.0%;w(Cu)≤1.0%;0.1%≤w(C)≤0.25%;w(V+Nb+Ti)≤0.15%。当PSR≥0时,对再热裂纹不敏感。

(5)层状撕裂敏感指数法在对500~800MPa级低合金高强钢插销试验(沿厚度方向取试样)和窗行拘束裂纹试验基础上,提出下述层状撕裂敏感性指数公式:

其中

式中[H]——熔敷金属中扩散氢含量(用日本JIS法测定),单位为mL/100g。

根据PL值,可以在图5-3中查出插销试验Z向不产生层状撕裂的临界应力(σZ)cr值。

(6)热影响区最高硬度法根据材料焊接热影响区最高硬度,可以相对地评估被焊材料的淬硬倾向和冷裂纹敏感性。由于硬度测定简单易行,已被国际焊接学会(IIW)采用。我国也制定了用于焊条电弧焊的相关标准,其主要内容如下:

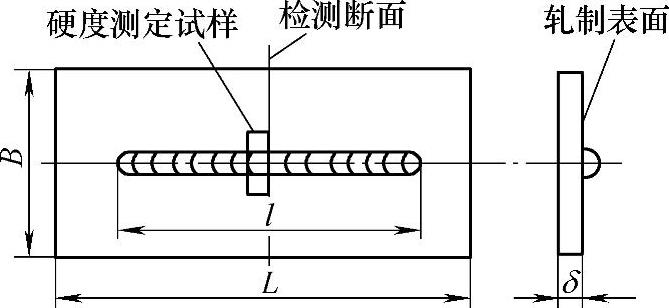

1)试样制备。试样标准厚度为20mm,试板长度L=200mm,宽度为B=75mm和150mm,如图5-4所示。板厚若大于20mm,则应加工成20mm,并保留一个轧制表面;若板厚小于20mm,则不用加工。

图5-3 层状撕裂敏感指数PL与(σZ)cr关系

2)试验条件。焊前要清除试样表面的水、油、铁锈和氧化皮;焊接时试验两端要支撑架空,试样下面留有足够的空间;B=75mm的试板在室温下焊接,B=150mm的试板在预热条件下焊接;采用平焊位置;沿试件轧制表面中心线焊出长l=(125±10)mm的焊缝。焊条直径为4mm,焊接电流为(170±10)A,焊接速度为(150±10)mm/min。焊后在空气中自然冷却,不进行焊后热处理。

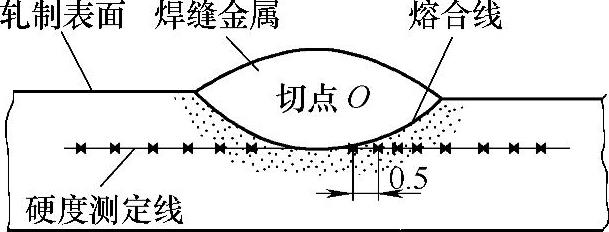

3)硬度测定。焊后自然冷却12h后,垂直切割焊缝中部,并保留断面,取硬度测试试样。试样的检测面经研磨,腐蚀出熔合线后,按照图5-5所示,画出与熔合线底部O点相切、平行于试样轧制表面的直线。以此作为硬度测定线,并在此直线上每隔0.5mm测定一个硬度点。测试点数要求以切点O为中心点,两侧至少各测试7个点。用载荷为100N的维氏硬度计测定。

图5-4 热影响区最高硬度法试样形状

图5-5 测定热影响区最高硬度位置

一般用于焊接的结构钢材都应提供其最高硬度值。常用的低合金高强度结构钢允许的热影响区最高硬度值列于表5-8中。

表5-8 常用低合金钢的碳当量及允许最大硬度

有关焊接制造工程基础的文章

表5-11给出了几种常用材料焊接热裂纹和再热裂纹试验方法。在此标准的基础上,针对焊接接头的特殊性及对取样的影响,可采用GB/T28896—2012焊接接头准静态断裂韧度测定的试验方法,对焊接接头试样进行断裂韧度的测定。目前,焊接接头高温试验还没有独立的标准。......

2023-07-02

此时,焊接工艺评定试验的负责人应分析具体原因,提出改进措施,重新编制焊接工艺文件,再次进行评定试验,直至评定合格为止。材料类别 根据NB/T 47014,当采用该标准以外的母材进行焊接工艺评定时,应根据该材料的化学成分、力学性能、焊接工艺性参照NB/T 47014的表1进行归类,并填写归类报告。......

2023-07-02

一是测量VIPER22A的5~8脚和1脚的300V电压,二是检测VIPER22A的电压和对地电阻,三是检查副电源稳压控制电路中的U3、Q808和负载电路控制系统是否发生严重短路故障。表4-20氩弧焊用钢焊丝的化学成分图6-6 TCL液晶彩电ON37A开关由于各种不锈钢焊接用的氩弧焊丝当前尚未产生,故暂以气体不锈钢焊丝代替,但其化学成分含量应选择比母材稍高一些为宜。“TIG”表示钨极氩弧焊用的焊丝,“R”表示用来焊接珠光体耐热钢的焊丝,“31”表示化学成分等级。......

2023-06-24

特种设备用碳钢材料,主要限于低碳钢,含碳量小于0.3%,该类钢常见的钢板牌号主要有Q235系列、Q245R,钢管牌号有10、20,管线用钢有L175、L215等。低碳钢的含碳量低,合金元素如锰、硅含量少,不会因焊接而产生严重硬化组织。但在少数情况下,低碳钢的焊接性也会不好,焊接时出现困难。总之,低碳钢是最容易焊接的钢种,目前焊条电弧焊、埋弧焊、电渣焊、二氧化碳气保焊钨极氩弧焊、气焊等都是焊接低碳钢的成熟方法。......

2023-06-23

试验用的焊条采用低碳钢或低合金高强度钢焊条,应与试验的钢材相匹配,焊前要严格进行烘干。试件达到试验温度后,以标准焊接工艺规程焊接参数进行试验焊缝的焊接。......

2023-06-15

表213 各种焊接或补焊修复方法及适用范围2.各种焊接方法的比较选用铸钢件焊接或缺陷修复方法时,要充分考虑每一种焊接方法的工艺特点和适用范围。粘接方法修复缺陷只能针对铸钢件不承受冲击载荷与受力很小部位的缺陷,一般不宜采用。总之,选择焊接方法的最终目的是保证铸钢件的焊接或补焊质量在符合产品技术条件并具有满意的使用性能的前提下,达到生产率高、成本低、劳动条件好、综合经济指标最佳的效果。......

2023-06-28

焊接工艺评定的目的除了验证焊接工艺规程的正确性外,更重要的是评定制造单位的能力。美国ASME规范认为,焊接工艺评定的目的是确定拟建造的产品满足对预定应用场合提出的各项性能要求的能力。焊接工艺评定报告应有企业管理者或管理者代表审查签字,以保证该企业完成的焊接工艺评定程序的合法性,以及试验结果的可靠性。......

2023-06-28

据此,焊接工艺评定的程序,如图8-8所示。根据工艺评定施焊记录、无损检测记录、热处理记录和接头力学性能试验结果记录,整理焊接工艺评定试验报告。......

2023-06-15

相关推荐