焊缝金属和母材等强度原则仍是低合金耐热钢焊材选用的基本原则,此时不但要考虑焊缝金属与母材的常温强度等强,同时也要使其高温强度不低于母材标准的下限要求。因此,对于低合金耐热钢的焊缝金属含碳量最好控制在0.08%~0.12%范围内,这样才会使焊缝金属具有较高的冲击韧性和与母材相当的高温蠕变强度。......

2023-06-23

低合金耐蚀钢是在碳素钢的基础上为改善钢的耐蚀性能,添加适量的一种或几种合金元素而获得的低合金钢。该钢种在不同腐蚀环境中的耐蚀性能明显优于碳素钢和其他普通低合金钢。但是为改善钢的耐蚀性能添加的合金元素往往使钢的强度提高而韧性和焊接性变差,这就使其开发应用和发展受到了阻碍,因此低合金耐蚀钢的研究虽然已有半个多世纪的历史,但尚未形成完整的体系,仍处于发展之中。

该钢种尚无统一分类标准,一般按其耐蚀性特点和使用领域分为耐大气腐蚀低合金钢、耐海水腐蚀低合金钢、耐盐卤腐蚀低合金钢、耐硫化物应力腐蚀低合金钢、抗氢腐蚀低合金钢和抗硫酸露点腐蚀低合金钢等。

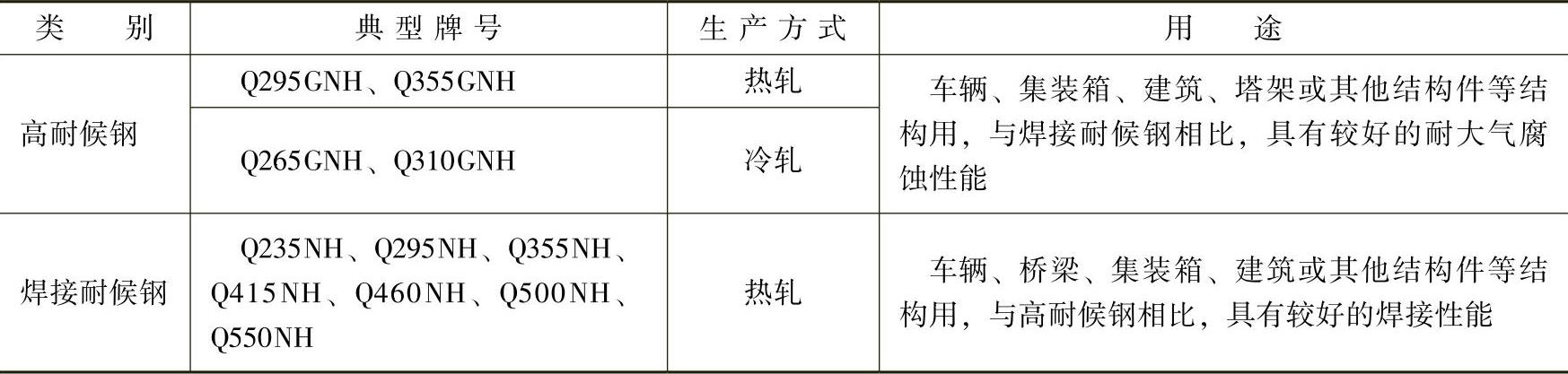

(1)耐大气腐蚀低合金钢 耐大气腐蚀低合金钢又被称为耐候钢,通过添加少量的合金元素,如Cu、P、Cr、Ni等,使其在金属基体表面形成保护层,以提高其耐大气腐蚀性能。其中Cu的作用最大,w(Cu)为0.20%~0.55%;P也起重要作用,Cu与P复合则效果更加明显,磷的加入量w(P)为0.08%~0.15%。含磷的钢又称之为高耐候钢,但磷会降低钢的韧性,恶化焊接性能。GB/T4171—2008《耐候结构钢》规定,这类钢的牌号由“屈服强度”“高耐候”或“耐候”的汉语拼音首位字母“Q”“GNH”或“NH”、屈服强度的下限值以及质量等级(A、B、C、D、E)组成。耐候钢的分类、典型牌号和用途见表4-22。

表4-22 耐候钢的分类、典型牌号和用途

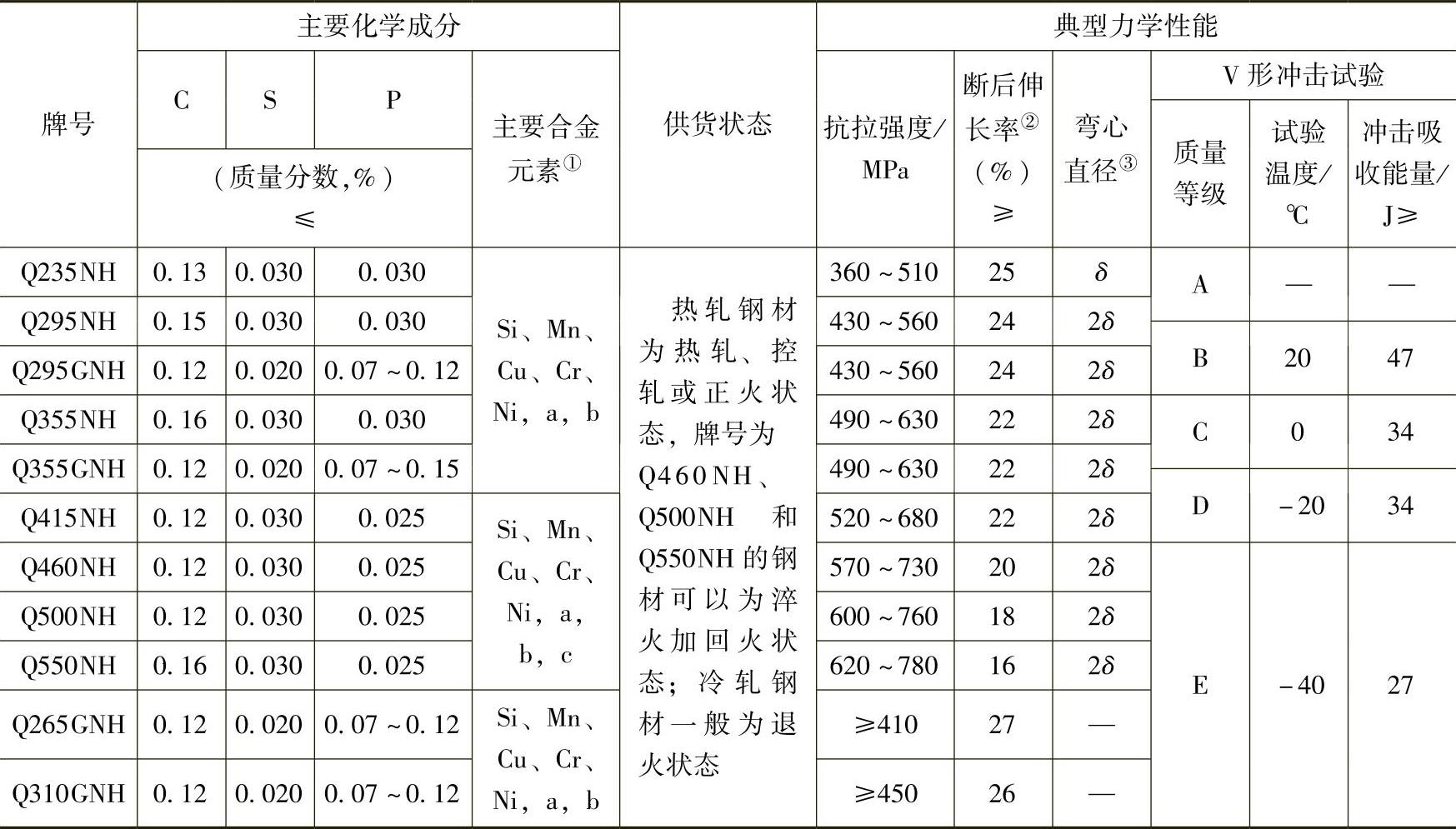

耐候钢的的主要化学成分和典型力学性能见表4-23。

表4-23 耐候钢的主要化学成分和典型力学性能

①a为了改善钢的性能,可以添加一种或一种以上的微量合金元素:w(Nb)0.015%~0.060%,w(V)0.02%~0.12%,w(Ti)0.02%~0.10%,w(Alt)≥0.020%。若上述元素组合使用时,应至少保证其中一种元素含量达到上述化学成分的下限规定;b可以添加下列合金元素:w(Mo)≤0.30%,w(Zr)≤0.15%;c.Nb、V、Ti等三种合金元素的添加总质量分数不应超过0.22%。

②钢板厚度不大于16mm。

③钢板厚度δ为6~16mm。

(2)耐海水腐蚀钢 耐海水腐蚀钢指在海洋环境中具有较高耐蚀性的钢,包括在海水飞溅带、潮汐带、海水全浸带等处的用钢。不同环境下腐蚀特性差异很大,对钢的合金化要求也不同。磷和铜在飞溅带和海洋大气中耐蚀效果最显著;铬和铝对抗全浸带耐蚀效果较佳;钼主要是提高耐点蚀性能。这些元素的适当组合可以进一步发挥综合效果。典型的耐海水腐蚀钢牌号有:12Cr2MoAlRE、10CrMoAl、10NiCuAs、08PVRE、10MnPNbRE、09MnCuPTi。

铜、磷耐蚀钢对焊接热循环不敏感,焊接热影响区的最高硬度不超过350HV。虽然钢中含有Cu、P等元素,但其含量均不高,通常铜的质量分数控制在0.2%~0.4%,不会促使产生热裂纹。含磷钢中碳、磷的质量分数都在0.25%以下,因而钢的冷脆倾向也不大,所以焊接性良好,焊接工艺与强度级别较低(Re为343~392MPa)的普通热轧钢相同。

(3)耐硫化物应力腐蚀低合金钢 耐硫化物应力腐蚀低合金钢指在含有硫或硫化物介质环境中具有耐蚀性的低合金钢。碳素钢在含有硫化氢(H2S)的介质中容易发生应力腐蚀开裂(SCC),这是因为在该介质中由分子态的硫化氢(H2S)生成大量的原子氢(比生成分子氢更容易)首先被吸附于钢表面,然后向钢内部渗入,聚集在拉应力部位或显微缺陷部位(析出物、夹杂物、空洞、晶界等),促进金属脆化开裂。这种开裂现象称为氢脆性的硫化物应力腐蚀开裂(SSCC)。

研究认为,钢中的铬、钼、铌、钒和稀土类等元素均有明显提高抗SSCC性能。镍与硫、磷一样有强烈促进SSCC的倾向。铝和铬一样,也能在钢的表面形成致密的钝化膜,可以取得基本相同的耐候效果,钢中的铝含量越高,耐蚀性越好,但焊接性能变差,焊接接头容易产生脆化。

常用的耐硫和硫化物腐蚀钢有两个系列,一是铬钼钢,主要牌号有12CrMoV、25Cr2MoV、12CrMoAlV;另一系列是含铝钢,根据含铝量的不同,又分为三小类:①w(Al)﹤0.5%,如09AlVTiCu;②w(Al)≈1%,如12AlMoV;③w(Al)=2%~3%,如15Al3MoWTi。钢中含铝量越高,耐蚀性越好,但焊接性变差,焊接接头易于脆化,应采取相应措施。如焊接15Al3MoWTi时,要采用特殊焊条TS607(4Mn23Al3Si2Mo)和严格的施焊工艺。

耐硫和硫化物腐蚀钢主要使用于油、气井开采及在其他含有H2S介质环境中使用的各种石油化工设备上。

(4)耐盐卤腐蚀低合金钢 耐盐卤腐蚀低合金钢指在盐卤卤水介质中,具有较好耐蚀性的低合金钢。该类钢在制盐生产工艺介质——卤水介质中的耐蚀性能明显优于碳素钢和低合金钢,适合于用作真空制盐装置、海盐和湖盐盐田设施、生产设备以及采卤、输卤管道等各种制盐工业设施。

盐卤介质与海水相比,都是含氯离子(Cl-)的中性盐介质,只是其浓度高、主成分复杂。从对材料的腐蚀特性角度看它们都属同一类的腐蚀介质。因此耐盐卤腐蚀低合金钢是在耐海水腐蚀低合金钢的基础上发展起来的,铬、铝和钼等元素是提高耐盐卤腐蚀低合金钢耐蚀性的最基本的合金元素。

耐盐卤腐蚀低合金钢是正处于发展中的新钢类,尚未形成完整的钢类系列。当前已推广使用的主要牌号有法国的APS钢系列(如Cr2AlMo、Cr4AlMo、Cr4AlMoNi等)以及中国的铬-铝-钼系列钢(如CrMoAl、Cr2MoAlRE、Cr3Al、MoNiCu和Cr4AlMoNiCu等),这些钢已分别使用于真空制盐装置、海盐盐田设施和盐湖资源开发工程设施上,其耐蚀性为碳素钢的1~10倍。

(5)抗氢腐蚀低合金钢 抗氢腐蚀低合金钢指在含氢的高温、高压气氛介质中具有较好的耐蚀性的低合金钢。在含有氢、氮和氨的高温、高压气氛中运行的石油和化工设备上,往往出现由氢引起的氢脆开裂现象,其原因主要是因原子氢扩散到钢材里面与渗碳体中的碳作用生成甲烷(Fe3C+2H⇔3Fe+CH4)。由于氢和碳的作用不仅使钢脱碳引起钢的组织发生变化,而且因所产生的甲烷在钢中的溶解度小、扩散能力差、不易从钢中排出,而以高压状态聚集在晶粒的边缘,使钢产生沿晶界的显微裂纹,并降低了钢的强度、韧性和塑性,直至发生开裂。

防止开裂的主要措施是降低碳含量、减少钢中与氢作用产生甲烷的碳含量,但过低的碳含量使材料的强度过低,其使用范围受到限制。另一措施是添加铬、钨、钒、铌和钛等强碳化物形成元素,与钢中碳形成碳化物,减少与氢作用的碳含量,保证材料强度。

抗氢腐蚀低合金钢的研究工作早在1922年由德国首先研制出N钢系列(N1~N10)低合金钢,其主要成分以铬为主,配入钼、钨、钒或钛等元素,含碳的质量分数一般控制在0.2%以下,为提高耐热性能还加入了质量分数为1.0%~1.5%的硅,这些钢至今仍广泛使用。

现用抗氢腐蚀低合金钢牌号主要是10CrMoNb、10CrMoTi、10CrMoV、12Cr3MoA、20Cr3MoWV等铬-钼系钢和10MoWVNb、10MoVNbTi、08SiWMoTiNb等不含铬的钼系钢种。

(6)抗硫酸露点腐蚀低合金钢 抗硫酸露点腐蚀低合金钢指在硫酸露点腐蚀发生的环境中具有耐蚀性的低合金钢。硫酸露点腐蚀指的是,在采用高硫燃料(重柴油、煤等)的锅炉烟气中含有的SO3,在低于硫酸露点温度的锅炉低温部位(空气预热器、烟道及烟囱等)与水汽结合成为H2SO4、凝集于钢材表面发生硫酸腐蚀的现象。

硫酸腐蚀机理研究认为,锅炉的运行可分为3个阶段。第1阶段(指运行初期和停运时)为在较低温度(≤80℃)和低浓度(质量分数≤60%的H2SO4)硫酸介质中的硫酸腐蚀,是处于活化态的电化学腐蚀。第2阶段(指正常运行期)为高温(~160℃)、高浓度(质量分数约为85%)硫酸腐蚀,也是处于活化态的电化学腐蚀。第3阶段的温度和浓度与第2阶段相同,但是含有大量未燃烧的碳微粒,在碳微粒的催化、氧化作用下,使Fe被氧化为Fe离子。产生的大量Fe离子使耐蚀钢(含有铬或硼的铜钢)出现第1次钝化、腐蚀速率降低,但非耐蚀钢却不钝化,腐蚀速率仍很高。

在上述3个阶段中,合金元素对材料耐蚀性的影响不同。在第1阶段有效的元素有硫、锡、砷、锑和硅等,当含硫质量分数为0.01%~0.035%时效果最佳。有害元素为磷、钇、锆、钨、钛和铬(质量分数﹥5%)。在第3阶段中的有效元素为铬和硼。在铜-铬系钢中w(Si)≥0.8%,在铜-硼系钢中w(V)≥0.40%,在铜钢中的锑和砷质量分数超过0.1%时,都起着有害作用。

虽然合金元素在上述腐蚀过程各阶段中的作用不同,但是由于第1阶段的时间短、对整个腐蚀过程影响不大,因此钢材的硫酸露点腐蚀速率主要取决于第2和第3阶段,尤其是第3阶段起着耐蚀作用的合金元素更为重要。各国采用的耐硫酸露点腐蚀钢主要是含铜钢,主要牌号有:我国的09Cu、09CuWSn,日本的10CrCu(CRIA)、12CrCuAl(TAICC)R-S、12CuSb(S-Ter-1)、12CrCuNiSbSn(NAC-1)、12CrCuNiNb(RIV-ER-TEN41s)和美国的含碳质量分数在0.05%以下的CuMo钢(A83-61T)等。

有关焊接制造工程基础的文章

焊缝金属和母材等强度原则仍是低合金耐热钢焊材选用的基本原则,此时不但要考虑焊缝金属与母材的常温强度等强,同时也要使其高温强度不低于母材标准的下限要求。因此,对于低合金耐热钢的焊缝金属含碳量最好控制在0.08%~0.12%范围内,这样才会使焊缝金属具有较高的冲击韧性和与母材相当的高温蠕变强度。......

2023-06-23

5)低温钢焊条的选择主要是根据铸钢件的工作温度要求来确定的。6)不锈钢焊条应选择与母材成分相同或相近的焊条,但焊条的碳含量不能高于母材。......

2023-06-28

奥氏体不锈钢焊条的选用见表1-6。不锈钢焊条的药皮分为如下三类:表1-6 奥氏体不锈钢焊条的选用1)焊条药皮类型代号为15的焊条,通常为碱性焊条。表1-7 铁素体不锈钢焊接时的焊接材料、预热及焊后热处理3.马氏体不锈钢焊条的选用马氏体不锈钢在焊接过程中主要的问题是存在冷裂纹与接头脆化的倾向,晶间腐蚀倾向很小。......

2023-06-15

(一)焊前准备对于一般的低合金耐热钢焊件,可以采用各种热切割法下料。这种焊接工艺的关键是应将焊接结束到焊后热处理的间隔时间列入工艺控制范围。采用低的热规范则可以提高接头的冷却速度,有利于细化接头各区的晶粒,改善显微组织而提高冲击韧性,但在低合金耐热钢焊接中,预热和保持层间温度是防止接头冷裂的条件之一,故调整焊接热规范主要通过控制焊接热输入。大多数低合金耐热钢对焊接热输入在一定范围内的改变不敏感。......

2023-06-23

(一)低合金高强钢的焊条选用1)总的原则是根据产品对焊缝金属性能要求选用焊条。若焊缝金属强度过高,将导致接头韧性、塑性及抗裂性的下降,从而降低焊接结构的使用安全性。(二)低合金高强钢埋弧焊焊剂及焊丝的选用焊接低合金高强钢时,焊缝金属强度不宜过高,一般满足母材强度的下限即可。值得注意的是,当焊缝金属强度超过母材过多时,可能引起不良后果。......

2023-06-23

4)焊接低碳低合金调质钢时,为了使热影响区保持良好的韧性,同时使焊缝金属既有较高的强度又有良好的韧性,这就要求焊缝金属得到针状铁素体组织,而这种组织只有在较快的冷却条件下才能获得。5)大多数低碳调质钢焊件是在焊态下使用,除非在下述条件下才进行焊后热处理:焊后或冷加工后钢的韧性过低;焊后需进行高精度加工,保证尺寸稳定性;焊接结构承受应力腐蚀。......

2023-06-23

热影响区的最高硬度通常用来粗估评定钢产生焊接冷裂纹的敏感性,对于一般的低合金高强度钢而言,为了防止氢致冷裂纹的产生,通常规定其焊接热影响区的硬度应控制在350HV以下。Mn-Mo-Nb和Mn-Mo-V系低合金高强度钢对再热裂纹的产生有一定的敏感性。......

2023-06-23

渗碳轴承钢 在牌号头部加符号“G”,采用合金结构钢的牌号表示方法。例如:碳的质量分数为0.17%~0.23%、铬的质量分数为0.35%~0.65%、镍的质量分数为0.40%~0.70%,钼的质量分数为0.15%~0.30%的高级优质渗碳轴承钢,其牌号表示为G20CrNiMoA。例如:①碳的质量分数为0.90%~1.00%、铬的质量分数为17.0%~19.0%的高碳铬不锈轴承钢,其牌号表示为G95Cr18。②碳的质量分数为0.75%~0.85%、铬的质量分数为3.75%~4.25%、钼的质量分数为4.00%~4.50%的高温轴承钢,其牌号表示为G80Cr4Mo4V。......

2023-06-23

相关推荐