图8-68 操作力及压气缸截面积对灭弧室特性的影响图8-69 压气缸行程和压力特性自能式SF6断路器灭弧室的体积大小对开断过程中的气压特性影响很大,同时对燃弧区间的影响也很大。采用长喷口时,SF6气体在超声速状态下只有微弱的锥波,接近于均匀气流,所以对于断路器需采用长喷口。......

2023-07-02

1.行程与分闸速度问题

开关行程主要是由开关处于分闸位置的耐受雷电冲击电压的能力决定的,而开关动触头的分闸速度则主要是由开关切空载线路(小电容电流)所要求承担的恢复电压所决定的。因此,如果要用一个断口来代替两个断口,如果不作别的改进,该断口因要承受两倍电压而不得不大大增加触头行程并提高触头的分闸速度。这种情况应该是避免的,也是必须避免的。否则,行程增加导致体积增大,速度增加引起机械应力增加,导致可靠性降低。经分析发现,因分闸速度提高导致分闸操作动能增加与被提高了的速度平方成正比。增加触头行程势必导致气流喷吹空间扩大,一方面增加了灭弧室流场的空间,另一方面也改变了气流的走向与形状。特别是流经喷口的气流形状。要尽可能限制分闸速度的提高,使各种有关参数得到最佳配合。

2.开断大电流的热击穿与电击穿问题

要避免开断大电流的热击穿问题,通常的办法是保证在电流过零电弧熄灭后有一个比较长的绝缘距离。这就要求,在相同的熄弧时间内,550kV单断口的SF6断路器的气体间隙要比其双断口的大得多。从而要求单断口很好地控制长SF6间隙电弧,并很好地限制电弧产生的能量。

另一方面,要想防止电击穿,就要加大消游离作用,尽快地把触头间的电弧能量消散出去,故必须通过压缩的喷吹气流把电弧熄灭,这就是常说的气流焓量,它用ρuh表征(ρ为气流密度,u为气流速度,h为焓)。要想防止电流过零后的电击穿,就要提高气流速度,就要想法使气流进入超声速状态。由于超声速中的激波能使气流气压抖动能力大为加强,研究结果表明,在300kV断路器切小电容电流时,这种气流抖动对介质恢复很有好处。

要改善热击穿能力,一个行之有效的措施就是加大湍流效应,而这种湍流效应又取决于气流的密度、流动速度分布以及气流比热。这样通过提高上游气流压力来增加气流的密度与流速就是很必要的。如果要提高上游气体压力,且气吹时间较长,对于压气式的灭弧室,其压气缸的容量就必须做得很大,而压气速度也必须相当快,这样一方面可保证有足够的气量可吹,另一方面吹出的气流速度也是足够大的。这种大气缸、快压缩的要求就需要一个能提供很大驱动力的操动机构。这种单靠增大灭弧室的几何尺寸与提高操动机构的驱动力来相应地提高开断能力与绝缘性能的方法显然是解决问题的方法之一,对于缺乏基础研究的制造厂家是一条简单的可实施方法。而国外大部分制造厂家在此问题上采取了另外的新路子,他们在大量研究成果的基础上,采用新的灭弧原理,如本章前述日本东芝公司在500kV单断口采用触头作双向运动并混合压气式灭弧原理。日本三菱公司在同类产品上,采用优化灭弧室结构,如加大弧触头直径,改善动弧触头前端的电场;改进喷口几何形状,提高喷口下游侧热气流通道的散热能力;使压气缸直径最佳化,得到最佳压气特性与措施。日立公司采取多段形喷口结构、双向同期喷吹原理以及增加气流上游的寄生容积等措施来实现。其中率先开发成功的东芝公司技术新颖,该公司在开发单断口550kV、63kA的灭弧室时,着重在三点下功夫:其一,巧妙地利用电弧能量,通过热气流循环提高喷吹压力;其二,灭弧室的结构使气流分布最佳;其三,触头双向运动极其有效地增大了熄弧时刻的开距,使“变熄弧开距”的灭弧原理得到了最佳应用。

东芝公司550kV单、双断口断路器中用的喷口形状如图8-64所示。单断口灭弧室从喷口喉部到加速触头的距离较原双断口的变长,这是开断后开距变长的缘故,随着相对喉部较远的距离处气压的变低,气流从喷口壁较易脱离。气流脱离后一旦产生冲击波,气流会变成不连续的。压强变动大,会产生热气流排出效率低下的弊端,为此将喷口的扩角做得小些。这样,小斜度喷口可使整个气流过程都维持高气压。对新喷口来说,在下游侧压强下降不显著,这已由试验所确认。

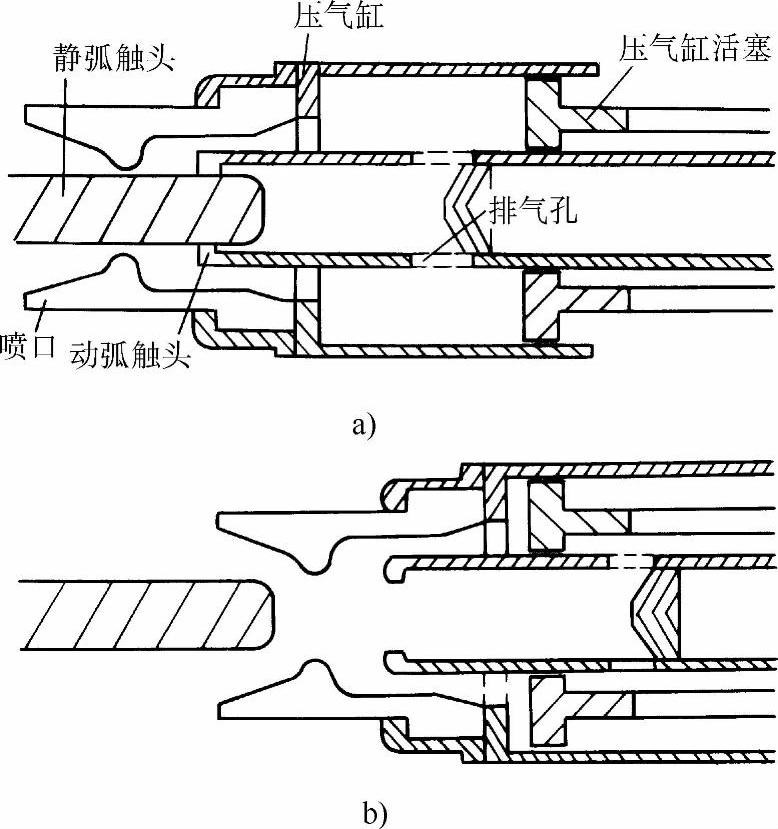

3.利用动触头排气孔,采用混合式灭弧室原理,改善大电流开断特性

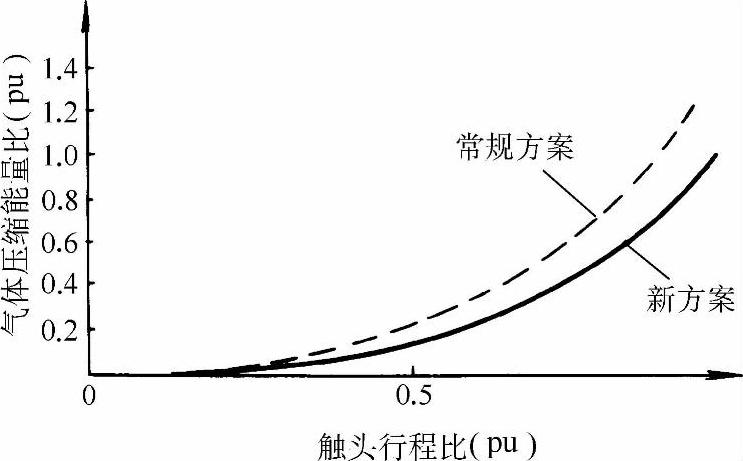

日本东芝公司采用混合式灭弧室原理,其灭弧室结构原理如图8-65所示。其工作原理是,当灭弧室开断电流时,位于动触头杆上的孔在开断过程的初始阶段,该孔通向压气缸,故开断初期由电弧加热的SF6气体通向压气缸(这与常规压气式灭弧室结构不一样。对于常规压气缸,无论开断操作在什么阶段,动触头拉杆上的排气孔总位于压气缸外面,不与压气缸相通),在开断操作的中间阶段以及后期,该孔不再与压气缸相通,而是通向压气缸外。也就是说,传统的压气缸压缩的全是冷态SF6气体,新型灭弧室在开断操作初期,压缩的是经过电弧加热过的SF6气体,故其压力上升要比常规的压气缸高,因为其压力上升既有机械压缩的作用,又有电弧加热的效果。据文献介绍,这种称为混合式灭弧室压气缸的压力上升大约为常规纯机械压缩压力上升的1.3~1.5倍,这取决于利用电弧能量的程度,并且开断电流越大,可利用电弧加热SF6气体升压效果越显著。显然,这种新型灭弧室对特大电流开断是卓有成效的。在开断小电流时,由于电弧能量小而可以忽略不计,但此时压气缸负载反力也小,压气缸的压气速度比大电流时快一些,可提高机械压气效果,图8-66给出了常规压气结构与新型压气结构气体在压缩方面的比较。

图8-64 东芝公司550kV单、双断口断路器中用的喷口形状

这种新型灭弧室结构设计还有一个特点就是下游弧柱较短(下游弧柱长度就是喷口喉部至静触头之间的电弧长度),弧柱短,可减少喷口下游区散热压力。当然,从动触头拉杆排放热气要加大一些,但它比从喷口下游侧排出的热气要小得多。这样处理对开断能力没有影响。这样看来,该新型灭弧室能够快速冷却电弧,改善介质恢复特性而又没有通过加大压气缸容积来增加SF6气量,故没有增大体积之忧。

图8-65 利用电弧热能的新型灭弧室

a)合闸位置 b)分闸位置

图8-66 常规压气结构与新型压气结构气体在压缩能量方面的比较

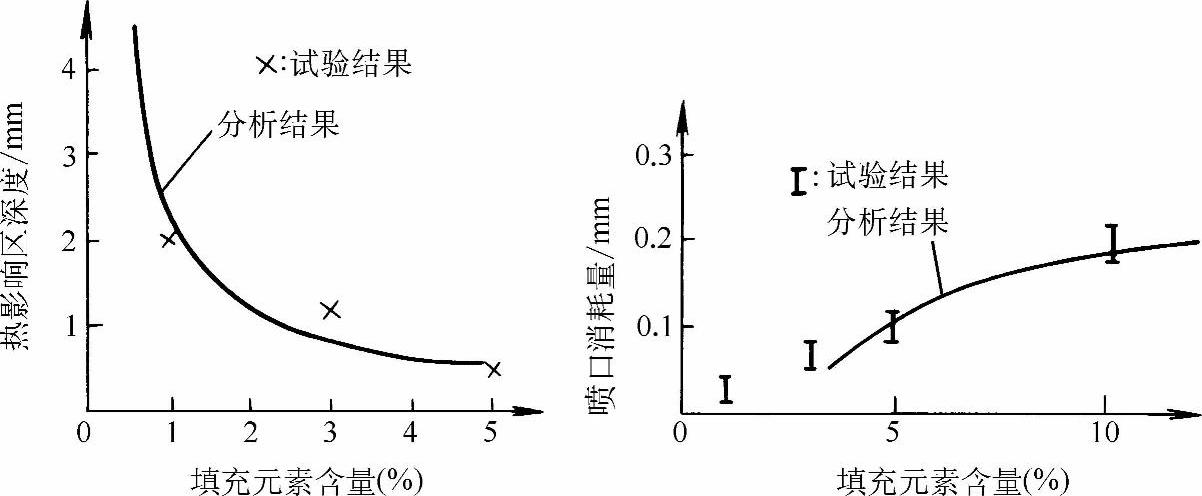

4.绝缘喷口材料的改善

灭弧室的绝缘喷口内侧因经受高温电弧的作用,在多次开断大电流灭弧后,其表面会受到蒸发和污染。大多数压气式断路器采用PTFE(聚四氟乙烯),用各种材料做实验的结果也表明PTFE的性能优良。

绝缘喷口表面在大电流电弧的强烈辐射光照下,材料内部会产生单体积碳等分解物,材料上产生裂缝、形状变形。对此可采用对电弧辐射光波长、不透明的材料,充填反射率高的材料,以防止电弧能量的浸透。迄今已开发了在PTFE中充填微量元素的新喷口材料,它适用于550kV单断口断路器。

图8-67给出了新绝缘喷口材料的特性,填充元素含量与受热影响区域深度、消耗量的分析结果表明,填充元素含量越多,消耗量便增大,热影响区域的深度变小。

有报导使用填充0.1%二硫化钼的PTFE制品。填充0.1%二硫化钼后,并不降低其绝缘性能,而材料的颜色由白色变为天蓝色。这样填充一方面提高了导热系数;另一方面因电弧温度很高,高温产生强光,白色的绝缘喷口易对强光反射,致使局部烧蚀,会降低其灭弧性能。充填二硫化钼之后,显著地改善了上述情况。

图8-67 新绝缘喷口材料的特性

5.开发减少驱动能量的操动机构

为降低操动机构在合、分操作过程中,特别是分闸操作中的动能,国外很多公司均进行了大量的研究工作。如前面所述,日本东芝公司在550kV单断口SF6断路器上开发了双向运动的触头系统,这样既防止了分闸操作因分闸速度过高而动能过大的现象,又避免了加大操动机构驱动能的必要性。这种所谓的双向运动就是通过一个连杆机构,使得在常规压气式中本不运动的静触头在这种混合压气式中与动触头作反向运动。这种双向运动使得操动机构在不变的分闸速度下,仍能满足触头间高暂态恢复电压承受能力的需要。

综上所述,开发研制550kV单断口SF6断路器,需作大量的基础研究,在相关课题研究的基础上,优化灭弧室形状结构,充分利用电弧能量,合理地设计操作机构。以下3点是开发550kV单断口SF6断路器主要解决的问题:

1)合理设计气流场,使得在喷口下游侧因达到超高声速气流条件而引起气流抖动,改善介质恢复性能可提高小电流开断性能。

2)在压气式灭弧室设计中,如果灭弧室结构确实能充分利用电弧能量,用弧灭弧,可改善开断性能。这种结构在开断小电流时减少压气缸的负载反力而使分闸速度增加,在开断大电流时利用电弧能量使压气缸压力大幅度地升高。

3)通过优化喷口形状、改善排放热气的效率亦可提高开断性能。

有关现代高压电器技术的文章

图8-68 操作力及压气缸截面积对灭弧室特性的影响图8-69 压气缸行程和压力特性自能式SF6断路器灭弧室的体积大小对开断过程中的气压特性影响很大,同时对燃弧区间的影响也很大。采用长喷口时,SF6气体在超声速状态下只有微弱的锥波,接近于均匀气流,所以对于断路器需采用长喷口。......

2023-07-02

SF6断路器的灭弧装置有双压式、单压式和旋弧株式。因此,电弧一旦形成就处于SF6气流中,受到强烈冷却而熄灭。双压式SF6断路器结构复杂,目前已趋于被淘汰。考虑到单压式灭弧室所用气体压力低,在低温地区无须增设加热器,又可省去压气泵,故结构简单,成本低,维护较方便,国产SF6断路器均采用之。这使断路器要求的合闸功大为降低,因而使得操动机构可以简化,成本降低,为中压SF6断路器的实用化开辟了道路。......

2023-06-30

SF6断路器无噪声公害,无火灾危险。SF6断路器要求加工精度高,密封性好,对水分和气体的检测要求严格,给生产带来一定困难。图6-17为LW-220型SF6断路器一相的外形图。......

2023-06-30

例如,某大型水电厂,在1987~1997年期间,500kV开关站的SF6断路器共发生17次无信号自分。再如,某换流站5061SF6断路器,在进行修复、调试期间,3天内发生5次无信号自分。究其原因是分闸线圈上的最低动作电压过低,在变电站的强电磁场干扰下出现了无信号自分现象。自1998 年6 月改造投运以来,至今未出现无信号自分现象。表6-13SF6断路器本体的常见故障及其处理方法续表......

2023-06-27

第6章给出了SF6气体的主要性质。由于单压式具有体积小、可靠性高及开断性能好等优点,在电力系统中得到了广泛应用,如今的高压、超高压电力传输系统中的开关设备一般均采用这种SF6断路器。SF6断路器的外型结构可分为瓷瓶支柱式和落地罐式两大类。1)瓷瓶支柱式高压SF6断路器的总体结构属积木式结构。图8-3为550kV罐式SF6断路器的结构示意图,图8-4所示为550kV罐式SF6断路器外形,图8-5所示为1100kV罐式SF6断路器外形。......

2023-07-02

如何处理不确定性,尽量减少各种客观存在的不确定性引起的误差,既是SLAM的关键,也是各种算法的精髓。4)积累误差SLAM中的误差主要来自3个方面:观测误差、里程计的误差和错误的数据关联带来的误差。因此,智能汽车的位置误差与特征标志的位置误差密切相关。5)地图表示法基于几何特征的环境地图表示法,由于具有存储空间简约、直观且易于实现等优点,是SLAM研究中应用最广泛的表示方法。......

2023-09-19

双压式SF6断路器结构复杂且容量低。经过研究,人们利用开断过程中压缩SF6气体的方式取消了压缩机,这就出现了单压式SF6断路器。单压式SF6断路器只有一个气压系统,灭弧室的可动部分带有压气装置,靠分闸过程中活塞气缸的相对运动,造成短时间的气压升高,产生吹弧作用来熄灭电弧。这里应该指出的是,在单压式SF6断路器灭弧室中,喷口是一个非常重要的部件,可以说是灭弧室中的核心部件。......

2023-07-02

下面给出采用有限元法计算的550kV SF6断路器灭弧室电场计算示例。图8-41所示为550kV SF6断路器灭弧室结构示意图。由SF6气体的特性可知,在均匀电场中的击穿电压是空气的3倍,但在极不均匀电场情况下,SF6气体的局部放电起始电压稍高于空气。图8-41 550kV SF6断路器灭弧室结构示意图1—压气室 2—屏蔽罩 3—动主触头 4—动弧触头 5—喷口 6—静弧触头 7—静主触头图8-42 60%开距时等电位线分布图8-43 100%开距时等电位线分布......

2023-07-02

相关推荐