任务要求学习机构的演化与组合,了解四杆机构的变异以及新机构产生的一些方法,学会创新思维,以便在工作中灵活应用。任务实施一、机构的演化与变异式中,σ为金属桥箔的电导率。表1.5.1机构的演化式中,A为导体的横截面积。图1.5.16简易刨床机构简易刨床机构是由一个转动导杆机构和一个曲柄滑块机构组合而成的。此外还有齿轮连杆机构、凸轮连杆机构、齿轮凸轮机构、同步带连杆组合机构等。......

2023-06-22

液压弹簧操动机构是液压与弹簧机构的组合。近年来,液压机构和气动机构故障率较高,迫使制造厂大力开发配弹簧机构的自能式SF6断路器,以适应广大用户对可靠性的强烈要求。但自能式SF6断路器的开断性能特别是对近区故障和断口电压的敏感性,限制了它向更高电压方向的发展。而ABB公司开发的HMB系列液压弹簧机构,将液压机构和弹簧机构作了较完美的组合,既发挥了液压机构对大、小功率的广泛适应性和碟簧储能的特点,同时又克服了原液压机构的许多缺点。

HMB系列液压弹簧机构采用了模块式结构,通用性高、互换性强。变截面缓冲系统结构紧凑,使缓冲特性平滑。分合闸速度特性可通过节流孔平滑调节(无级调变)。压力管理采用定油量和定压力兼容方式,机械特性较稳定,与环境温度无关。相对螺旋形弹簧而言,碟簧的力特性较“硬”,因此运动特性变化较小。它采用机械式(分闸)闭锁装置和新型密封系统,性能可靠。

HMB系列液压弹簧机构主要有以下4个模块:

1)充压模块。包括油位指示器、齿轮、电动机、液压泵以及带过滤器的低压储油箱。

2)工作模块。包括连接法兰、工作缸活塞杆以及装有液压活塞或机械联锁装置。

3)监控模块。包括一个反映储能缸状态的限位开关、充压指示器和压力释放阀。

4)储能模块。包括一(或三)只储能缸和一套碟簧组件。碟簧柱片数与操作循环有关。

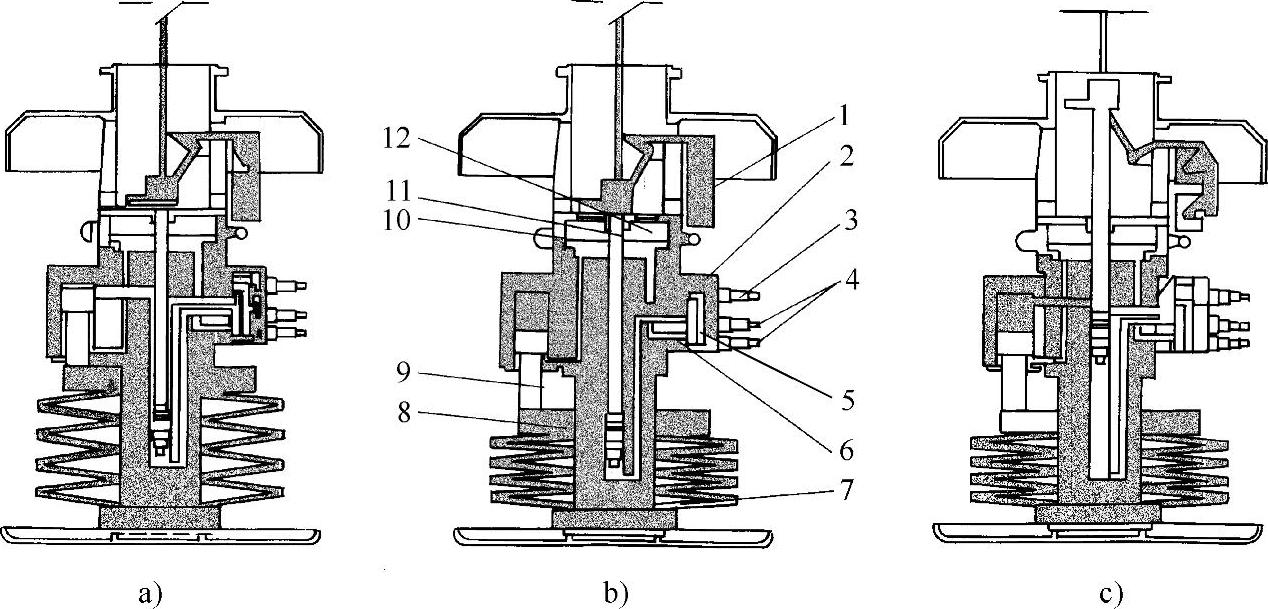

由于大小功率机构的结构与布置方式不完全相同,因而动作原理略有差别。图8-55所示为小功率液压弹簧操动机构原理示意图。

图8-55 小功率液压弹簧操动机构原理图

a)未储能状态,分闸位置 b)合闸位置 c)分闸状态

1—碟形弹簧圆柱 2—拉紧螺栓 3—储能活塞 4—储能缸 5—高压油腔 6—低压储油箱 7—工作活塞 8—断路器连接器 9—机械闭锁 10—电动机 11—液压泵 12—低压储油箱带油过滤器 13—放油阀 14—压力释放阀 15—控制连杆 16—弹簧行程开关 17a—分闸电磁阀 17b—合闸电磁阀 18—换向阀

1)储能动作。图8-55a中开关处于分闸位置,未储能状态。当储能时,由电动机带动液压泵将低压储油箱中的油送至储能活塞左边的高压油腔中,同时工作活塞的下端以及换向阀右侧均处于高压状态,如图8-55c所示。储能结束后,储能活塞使碟形弹簧圆柱沿着拉紧螺栓压缩,并通过控制连杆和弹簧行程开关进行切换而停泵。

2)合闸动作。工作活塞的上部油腔在储能状态时处于常充压状态,而它的下部油腔通过换向阀与低压储油箱相连。合闸电磁阀向左移动,活塞下端通过换向阀,一方面与高压油腔相连,另一方面隔断了与低压储油箱的通路。由于差动活塞的原因,使工作活塞迅速合闸,如图8-55b所示。与此同时,碟形弹簧圆柱因合闸操作而释放能量,它立即由液压泵补充。由于换向(差动)阀的作用,只要系统维持高压状态,工作活塞就始终保持在合闸位置。为了以防万一,利用机械闭锁作为失压防分闭锁。

3)分闸动作。分闸电磁阀动作,使换向阀向右移动。这时,一方面阻断了活塞下端与高压油腔的通路,另一方面又接通了与低压储油箱的通路。于是,工作活塞在常高压油的推动下,迅速至分闸位置,如图8-55c所示。

图8-56所示为大功率液压弹簧操动机构原理图。

图8-56 大功率液压弹簧操动机构原理图

a)分闸位置(未储能) b)分闸位置(已储能) c)合闸位置

1—辅助开关 2—(分闸)节流孔 3—合闸电磁阀 4—分闸电磁阀 5—差动(换向)阀 6—(合闸)节流孔 7—碟簧柱 8—支撑环 9—储能活塞 10—油位指示器 11—工作活塞 12—低压储油箱

1)储能动作。当储能时,三套完全相同的储能活塞同时向下压缩,迫使支撑环向下运动,使碟簧压缩而储能。储能结束后,在储能活塞上部油腔、工作活塞杆上部以及差动(换向)阀下端均充以高压油,如图8-56b所示。

2)合闸动作。当合闸电磁阀动作后,高压油便进入差动阀上部,由于差动力作用而被迫下移,此时活塞下端与储能活塞中高压油连通,在差动力作用下,工作活塞迅速向上带动断路器合闸,如图8-56c所示。合闸速度由合闸节流孔调节。合闸终了时,活塞尾部的缓冲器将降速至停止。如果差动阀上部小油腔有慢渗,这时活塞杆下部的高压油将通过小节流孔慢慢地予以补充。也就是说,只要系统有压力存在,差动阀(活塞)上的液压保持力使其维持在合闸位置。

3)分闸动作。当分闸电磁阀动作时,则立即将差动阀(活塞)上部小油腔中高压油予以失压,于是差动阀(活塞)立即向上运动,从而使工作活塞杆下端与低压储油箱连通而失压,于是在工作活塞杆上部高压油作用下迅速分闸。它的速度由分闸节流孔调节。分闸终了时,活塞杆尾部缓冲器起作用而降速至停止。同样,只要系统有压力存在,则断路器便会保持在分闸位置。

六、电动机操动机构

近些年,新型电动机操动机构逐渐受到越来越多人的重视。电动机操动机构的运动部分只有一个部件——电动机的转子,直接驱动断路器的操作杆,带动动触头进行分/合闸操作,减少了中间的传动机构,具有较高的效率和可靠性。图8-57所示为电动机操动机构(Motor Drive)的组成原理框图。对于电动机操动机构,外部触发信号由输入/输出单元传递给控制单元,由控制单元控制电源单元中的充/放电控制电路对分/合闸储能电容器组进行充电,同时对逆变单元进行供电,当充电电压达到设定值才可以进行分、合闸操作,以免造成分、合闸不彻底,并且达到设定值后停止对电容器组充电。控制单元对逆变单元进行控制,使得驱动单元中的电动机操动机构驱动断路器进行分/合闸操作,同时控制单元接收反馈电路发送的电动机位置信号和预设行程曲线比较,若反馈电路指出电动机的行程曲线偏离了预设行程曲线,则控制单元发出信号给逆变单元,使之调节电动机的供电电压,以纠正偏差,确保断路器总是按所要求的行程曲线工作。

图8-57 电动机操动机构的组成原理框图

最先提出电动机操动机构的是ABB公司,将其应用到了126kV SF6断路器中,如图8-58所示。其特点是直接驱动断路器的操动杆,用电动机取代传统的能量传输,诸如链条、液态流体、压缩气体、阀门和管道等,电动机驱动的响应时间大大缩短。

之后,国内也开展了SF6断路器电动机操动机构的研究。沈阳工业大学研究的40.5kV真空断路器、126kV SF6断路器电动机操动机构已经完成了样机试验。

图8-58 ABB公司的电动机操动机构

电动机作为动力部件在各个工业领域都具有广泛的应用,就其应用的领域而言,电动机大多工作在稳定旋转或往复直线运动状态。对于高压断路器,由于行程的限定,旋转电动机转子只转动一定的角度或直线电动机的次级运动一定的行程即可完成断路器的分、合闸过程;此外,断路器的分、合闸时间只有几十毫秒,从电动机的工作制来说,为短时工作制;电动机则工作在起动和制动状态,并且要求很高的分、合闸速度,因此传统的电动机无法满足断路器的分合闸操作要求,需要依据断路器的机械特性要求对电动机操动机构进行特殊设计。针对高压断路器的速度响应快、动态时间短的要求,可以采用有限转角永磁无刷直流电动机操动机构。电动机的种类有很多,依据运动方式的不同,本节分别对高压断路器的旋转电动机操动机构和直线电动机操动机构原理进行介绍。

图8-59 旋转电动机操动机构的断路器总体结构示意图

1—弧静触头 2—绝缘喷口 3—弧动触头 4—贮气室 5—动触头 6—连杆 7—拐臂 8—转轴 9—法兰 10—旋转电动机

(一)旋转电动机操动机构

图8-59所示是旋转电动机操动机构的断路器总体结构示意图。由图8-59可知,动触头是在断路器的灭弧室中做直线运动,拐臂围绕转轴作旋转运动,旋转电动机通过法兰直接驱动传动主轴——转轴,操动机构与断路器之间通过四连杆机构连接。分闸操作时,在电动机的驱动下,拐臂沿逆时针旋转,从而使连杆带动断路器的动触头迅速向下运动。在分闸操作末了,电动机对转轴施加顺时针转矩,减缓拐臂旋转的速度,使动触头的分闸速度平稳下降,减小操动机构分闸缓冲时的机械撞击;合闸操作时,拐臂沿顺时针旋转,连杆带动动触头向上运动,速度逐渐加快,直至动、静触头接触,此时电动机对转轴施加逆时针转矩,动触头开始减速,在保证合闸位置的前提下,降低动触头与静触头撞击的力度。

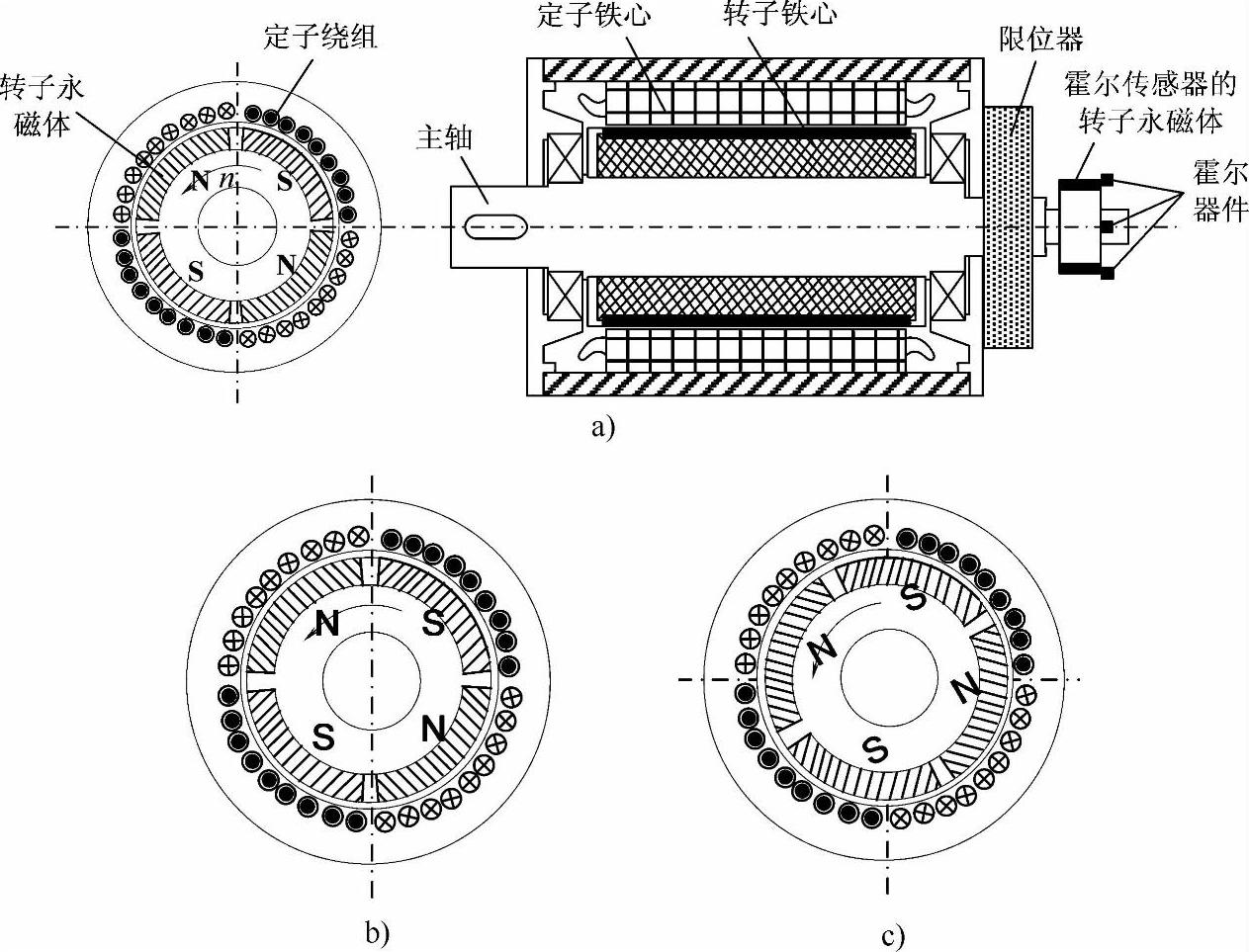

图8-60所示为有限转角永磁无刷直流电动机的结构原理图,其中主要由一台永磁无刷直流电动机、限位器和磁敏式位置传感器组成。通过电动机本体产生动力驱动断路器运动,在分合闸位置可利用保持装置实现保持功能,采用磁敏式位置传感器及电流传感器检测电动机转子位置和绕组电流。其中电动机的转子铁心上装配有永磁体,采用瓦形永磁体径向充磁结构。由于电枢磁势通过永磁体,永磁体磁导率接近空气,所以这种电动机电枢反应电感小,对气隙磁场畸变小,机械特性硬。定子铁心上嵌放三相电枢绕组,定子各相电枢绕组相对转子永磁体磁场的位置,由转子位置传感器通过电子方式或电磁方式感知;并利用其输出信号,通过电子换向电路,按照一定的逻辑程序去驱动与电枢绕组相连的相应的功率开关晶体管,把电流开关换向到相应的电枢绕组。随着转子的转动,转子位置传感器不断的发送出信号,致使电枢绕组不断地依次通电,不断地改变通电状态,从而使得在某一磁极下的线圈导体中流过的电流方向始终不变。

图8-60 有限转角永磁无刷直流电动机的结构原理图

a)电动机结构,分闸位置 b)合闸位置 c)分闸状态

(二)直线电动机操动机构

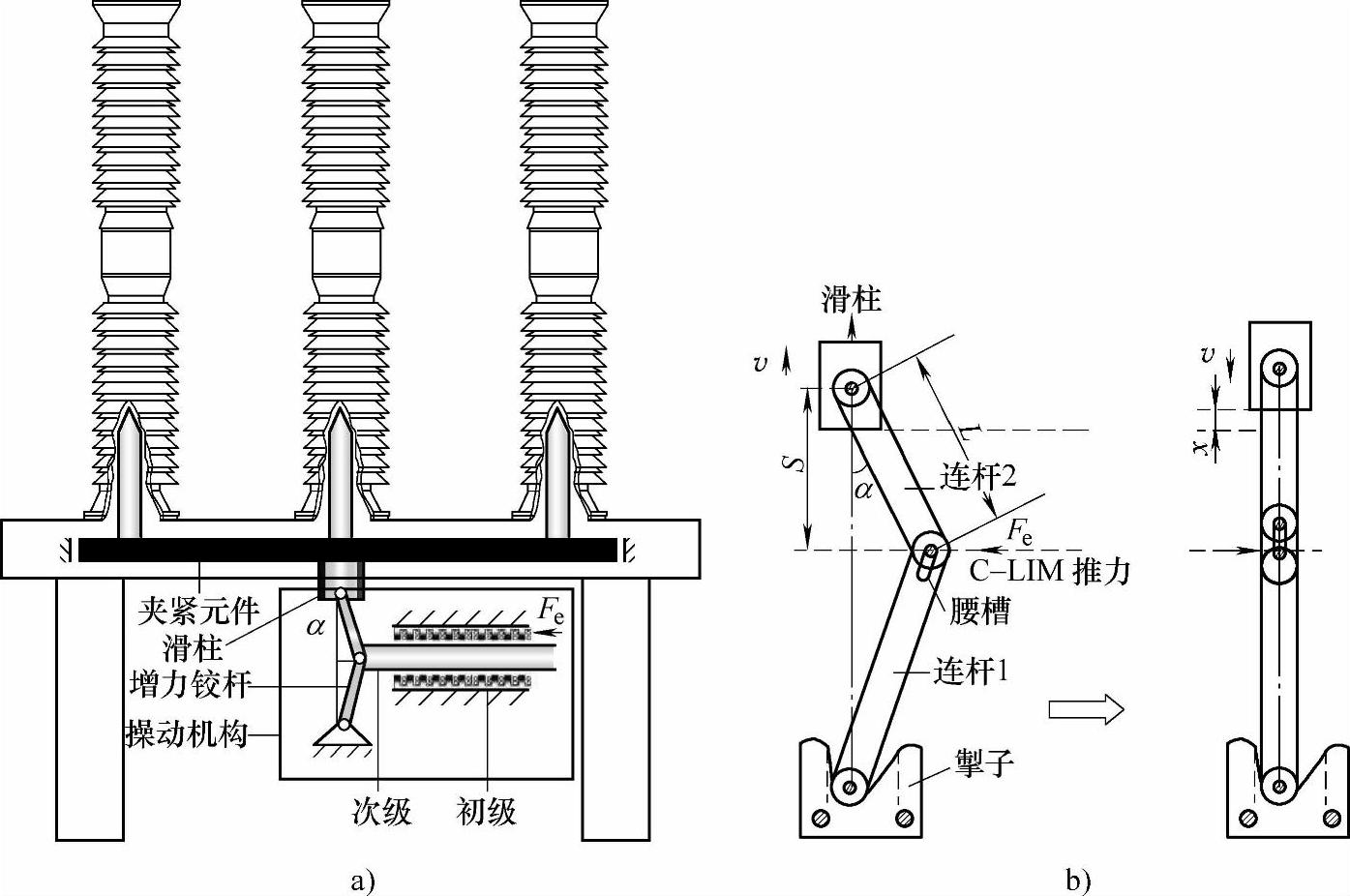

图8-61所示是断路器直线电动机操动机构结构简图。传动机构设计利用肘杆增力机构,由杆间的角度效应进行输出力的放大,它由曲柄摇杆机构(连杆1)和摇杆滑柱机构(连杆2)连接而成,连杆1选择腰槽与连杆2连接,保证与直线电动机的连接点作直线运动。当直线电动机的初级绕组通入三相正弦电流后,在电磁推力的作用下,次级绕组开始向左做直线运动,驱动增力铰杆,电磁力由增力铰杆的角度效应产生力的放大,然后增力铰杆产生的放大力迫使滑柱向上运动,通过夹紧元件向外输送。开关闭合后由机械自锁电磁脱扣系统保持静态闭合所需要的压力,同时由弹簧压缩所储存的势能为电磁脱扣提供动力。这种方式与直接硬连接相比,对断路器动触头的开合振动比较小。对于直线电动机操动机构,主要介绍圆筒型直线异步电动机和永磁无刷直流直线电动机。

图8-61 断路器直线电动机操动机构结构简图

a)总体结构 b)传动结构简图

1.圆筒型直线异步电动机

图8-62所示为圆筒型直线异步电动机的结构原理图,它包括电枢绕组、初级铁心、复合次级及次级铁心等。在初级上嵌有三相电枢绕组,当三相对称电流通入三相对称绕组时,与旋转电动机一样,在初级和次级之间的气隙会产生一个行波磁场(对应于旋转电动机的旋转磁场),在行波磁场的作用下,次级中会产生感应电动势,由于复合次级由整块钢板或铜(铝)制成,因此在导电板中会产生感应电流,复合次级中感应电流与行波磁场相互作用,从而驱动次级铁心运动,带动传动机构运动,实现断路器的分/合闸操作。

图8-62 圆筒型直线异步电动机的结构原理图

a)电动机结构,分闸位置 b)合闸位置 c)分闸状态

2.永磁无刷直流直线电动机

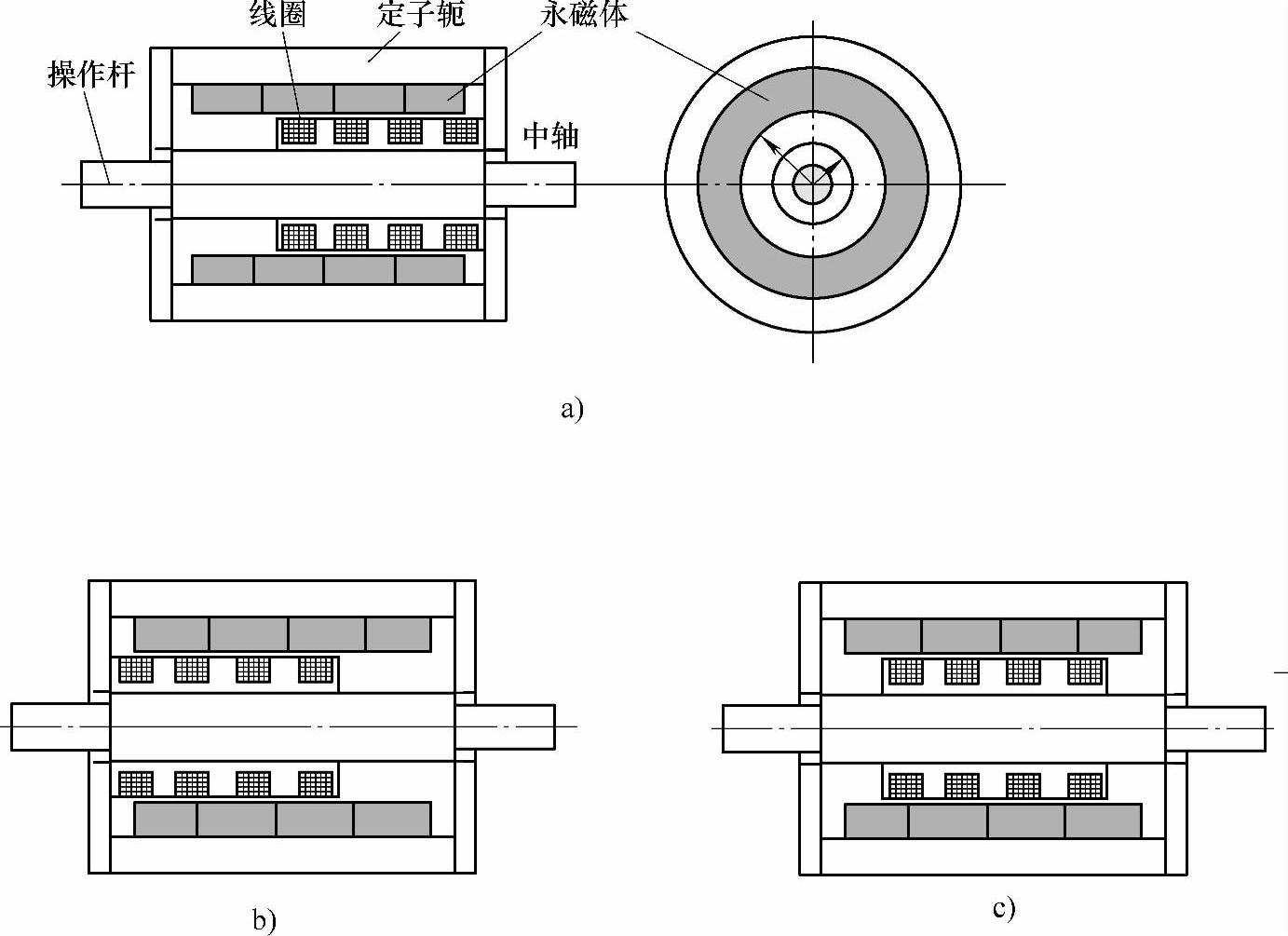

图8-63所示为永磁无刷直流直线电动机的结构原理图。该电动机由外壳、永磁体、线圈、端盖和中轴等部件构成。永磁体采用径向充磁,电动机由环形永久磁铁形成闭合磁路进行励磁。在线圈的行程范围内,永久磁铁提供大致均匀的磁场Bδ。当绕组的某一相通电后,该电流与永久磁铁所产生的磁场相互作用而产生电磁力,驱动次级(动子)运动,再由位置传感器将永久磁铁位置信号变换成电信号,去控制电子开关线路,从而使电枢绕组按一定顺序导通;使得电动机在运行过程中由绕组所产生的磁场和永久磁铁产生的磁场在空间上保持垂直,线圈受到安培力的作用,带动操作杆轴向运动,从而驱动机构动作。

对于两种直线电动机操动机构,在动作时间上,永磁无刷直流直线电动机的响应时间要比圆筒型直线异步电动机短。如上所述,电动机操动机构采用了一种全新的工作原理,它不仅满足断路器操动机构的核心要求,而且在性能和功能方面具有许多新优势具体如下:

1)由于运动部件只有一个,相比传统操动机构,大大的减小了故障源,因此简单可靠。

图8-63 永磁无刷直流直线电动机的结构原理图

a)电动机结构,分闸位置 b)合闸位置 c)分闸状态

2)由于电动机操动机构直接驱动断路器的操动杆,减少了中间机械传动链,提高了效率。采用电容器代替弹簧或压缩空气来存储控制操动机构的能量,使响应时间缩短,同时减小了操作能耗。

3)具有较高的快速响应能力和较高的精度,从而符合断路器的分合闸操作特性要求。

4)触头行程与老化和环境温度变化无关,固有的状态监视功能,不需附加传感器。

5)采用了现代的控制理论和基于微处理器的数字控制系统,使电动机的运动过程可控,可以精确地控制断路器的开断和关合时间,而且还可以按照预设的曲线运动;同时还能够很方便地实现通信、实时监测和故障诊断功能,符合断路器的智能化对操动机构的要求。

有关现代高压电器技术的文章

任务要求学习机构的演化与组合,了解四杆机构的变异以及新机构产生的一些方法,学会创新思维,以便在工作中灵活应用。任务实施一、机构的演化与变异式中,σ为金属桥箔的电导率。表1.5.1机构的演化式中,A为导体的横截面积。图1.5.16简易刨床机构简易刨床机构是由一个转动导杆机构和一个曲柄滑块机构组合而成的。此外还有齿轮连杆机构、凸轮连杆机构、齿轮凸轮机构、同步带连杆组合机构等。......

2023-06-22

弹簧操动机构是一种以弹簧作为储能元件的机械式操动机构。弹簧操动机构的组成原理框图如图8-49所示。弹簧操动机构的一般工作原理如下:电动机通过减速装置和储能机构的动作,使合闸弹簧储存机械能,储存完毕后通过合闸闭锁装置使弹簧保持在储能状态,然后切断电动机电源。日本三菱公司的弹簧操动机构采用高性能扭簧。扭簧操动机构所有的旋转部位都使用轴承,机构的可靠性极高。图8-51给出了采用扭簧的弹簧操动机构示意图。......

2023-07-02

即我国对缓冲器的制造是有着严格规定的。当货厢撞击缓冲器时,缓冲器应无永久变形。聚氨酯材料是典型的非线性材料,因其受力后在缓冲器内部存在摩擦阻尼,所以其变形有滞后性。缸体内注有缓冲器油13。因此,液压缓冲器具有缓冲平稳的优点,在使用条件相同的情况下,液压缓冲器所需的行程比弹簧缓冲器减少50%。图3-44所示为常见液压缓冲器的实物及结构......

2023-07-01

液压操动机构是用液压油作为能源来进行操作的机构,其输出力特性与断路器的负载特性配合较为理想,有自行制动的作用,操作平稳、冲击振动小、操作力大、需要控制的能量小,较小的尺寸就可获得几十千牛或几百千牛的操作力。液压操动机构按传动方式可分为全液压和半液压。图8-53给出了直接驱动式液压操动机构原理示意图。日本三菱公司在液压操动机构的研究开发方面很有特点,恒高压稳定回路系统为三菱独创的液压系统。......

2023-07-02

CT8型弹簧操动机构常与SN10型少油断路器等配套使用,其典型控制线路如图2-99所示。前三个问题属于CT8合闸线路的固有缺陷。图2-99CT8型操动机构典型控制线路图2-100CT8型操动机构改进线路典型CT8合闸线路的缺陷还表现在开关S上,当S处于打开位置时,电动机M失电,储能指示灯(黄色)H3熄灭。改进后的线路取消中间继电器KA,用电动机终端开关SQ3代替,并在SQ3触点上并联电容,从而解决了问题①。该线路同样适用于在交流控制线路中推广。......

2023-06-20

通过改革,实现科技资源优化整合和配置;通过改革,充分调动起广大科技人员的积极性,促进科研机构增强持续创新能力,使其真正成为甘肃省技术创新体系的生力军。两个《意见》明确提出了进一步深化省属科研机构管理体制改革的目标和任务,规定了组织领导和实施的原则与办法,制定了深化改革的政策措施。......

2023-11-30

组合体的组合形式通常分为叠加和切割两种。图5-2组合体的表面连接方式图5-3表面共面图5-4表面不共面2.相切所谓相切,是指两基本体表面在某处的连接是光滑过渡的,不存在明显的分界线。平面立体与平面立体的交线实际上是平面与平面相交的交线,为空间折线,其求法在第3章中已讨论过;平面立体与曲面立体的交线实际上是平面与曲面相交的截交线,为若干段平面曲线组成的组合截交线。......

2023-06-28

相关推荐