按润滑和摩擦状态不同,又可分为液体摩擦滑动轴承和非液体摩擦滑动轴承。液体摩擦滑动轴承,轴颈与轴承表面之间完全被压力油隔开,金属表面不直接接触,可以大大降低摩擦、减少磨损。滑动轴承适用于以下几种情况:1)转速极高和极低。如在汽轮机(大尺寸)、内燃机(剖分)、仪表、机床(高精度)及铁路机车(重载)等机械上滑动轴承被广泛应用。2)对开式滑动轴承。3)自动调心式滑动轴承。......

2023-06-26

单断口、高电压、大容量断路器是单压式SF6断路器在高电压、大容量方面的发展方向。提高断口电压能大大简化断路器的结构、提高断路器的可靠性,这成为了单压式断路器在20世纪80年代发展的主潮流。

在此期间,西门子公司利用定开距装置将500kV级SF6断路器的开断电流提高到了100kA,并将800kV级SF6断路器的开断电流增大到了50kA。

在提高断口电压方面,日本走在前列。日本三菱公司已开发出362kV/420kV、50kA SF6断路器。东芝公司开发出了550kV、63kA单断口SF6断路器。日立公司亦已开发出了550kV单断口断路器。日本现已研究1100kV、50kA双断口特高压SF6断路器。

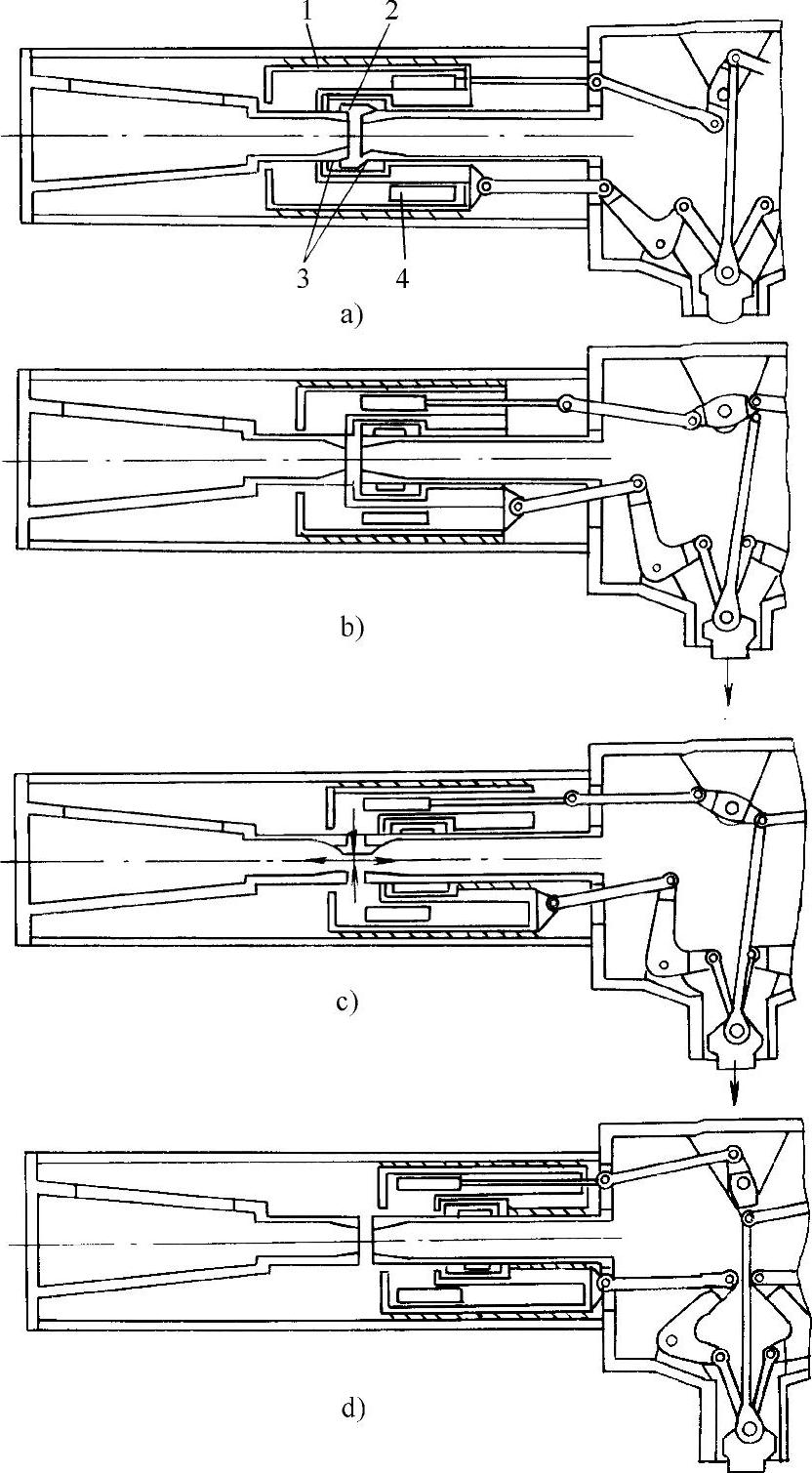

图8-12给出了东芝公司生产的550kV单断口SF6混合式灭弧室动作原理。该断路器的参数做到:额定电压550kV,雷电冲击耐受电压1800kV,额定电流4000A、6000A、8000A,额定短路开断电流50kA/63kA,采用液压操动机构。

东芝公司研制的断路器达到单断口高电压大容量的两条途径也即该断路器的特点如下:

1)采用混合灭弧方式。

2)采用新型双动操动机构。

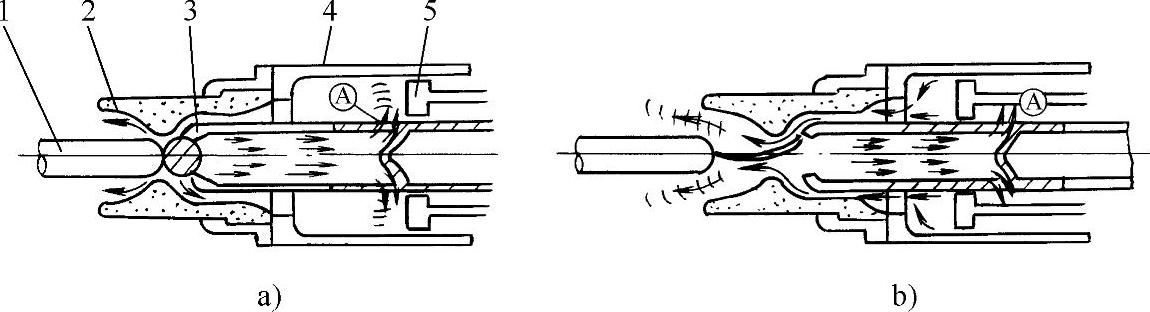

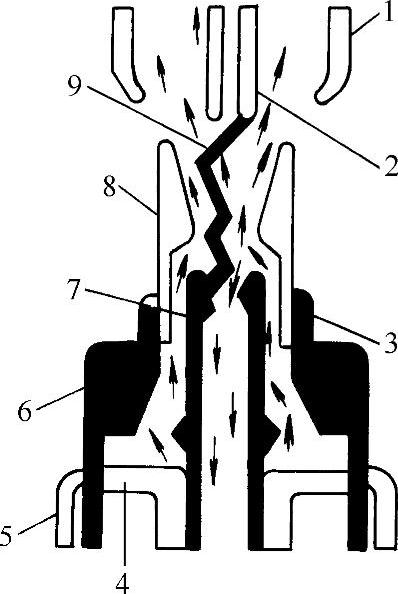

混合式灭弧室动作原理如图8-12所示。混合式灭弧即在压气的基础上利用电弧能量加热SF6气体,增加压气室的压力,当喷口打开后,形成强烈的吹弧效应,达到熄弧的目的。在开断初期,如图8-12a所示,电弧加热气体的一部分,通过动触杆上的排气孔,热气流返回到压气室,提高了压气室内的压力。用此装置可提高近区故障下开断能力20%。

图8-11 一种高效能定开距两周波SF6断路器的灭弧装置

a)“关合”位置 b)预压气 c)吹弧 d)“开断”位置

图8-12 混合式灭弧室动作原理

a)开断初期 b)开断终期

1—静触头 2—喷口 3—导电杆 4—气缸 5—活塞

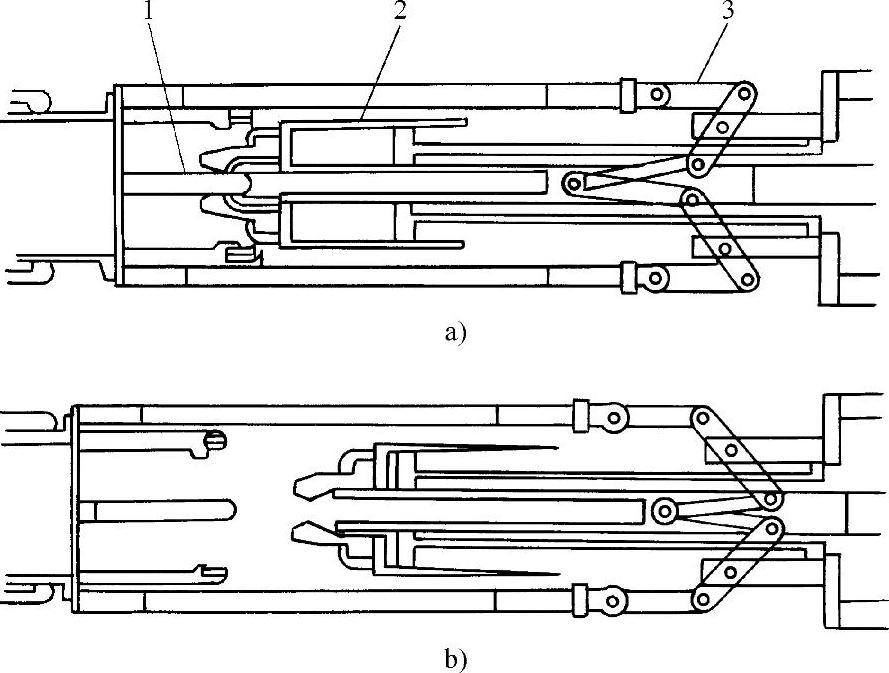

图8-13 新型双向运动操动机构的动作原理

1—加速触头 2—动触头 3—双向运动连杆机构

对于这种断路器动触头上排气孔的位置不同对断路器开断电流时灭弧室压力特性有很大影响。在断路器的开断故障中最苛刻的是开断近区故障,这不仅是因为近区故障有非常大的短路电流,而且有极高的恢复电压上升速度。这就相应地要求断路器既要有较高的热气体排出效率,又要有灭弧室压力上升速度较快的高性能灭弧室。图8-12给出的混合式灭弧室动作原理中,在开断初期,动触头的排气孔与压气缸呈连通状态,使被触头间加热的气体注入压气缸内,可有效地提高气体的喷吹压力。在开断终期,当触头间距达到一定的开断距离时,排气孔移至压气缸的后面,与以往的压气式灭弧室同样排出电弧能量。

图8-13所示为新型双向运动操动机构的动作原理。这种机构不仅驱动动触头,而且驱动一般断路器静止侧的触头(这里也称加速触头),使之沿动触头的反向运动,这样大大提高了开断速度。双动机构的开发基本上解决了在不增加操作功的情况下增大开断间距的问题,而且能保持一定的开断速度,因此有利于断路器断口电压等级的提高。操作功降低减小了断路器的机械振动,有利于断路器的稳定性、可靠性,大开断间距容易满足触头间的绝缘强度。

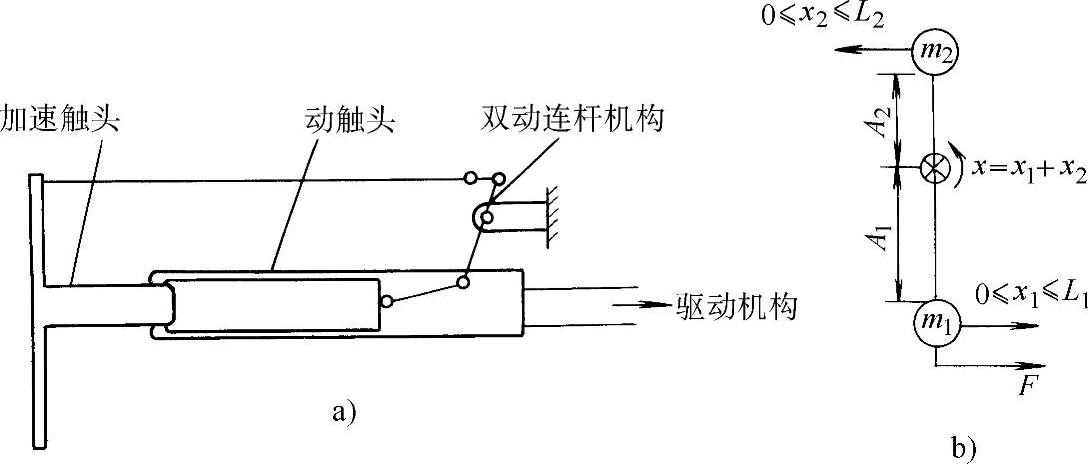

图8-14给出了相应于图8-13 SF6断路器中双动机构的原理图。分闸时,动触头向右运动,加速触头向左运动。合闸时,两触头也同时运动闭合。触头开距为两个触头的运动距离之和,触头打开速度为两触头的相对速度。

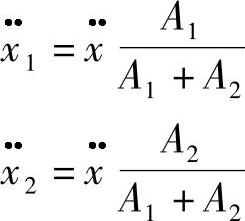

对图8-14a所示的结构简图进行运动分析,简化结构如图8-14b所示,图8-14b中m2为加速触头归算质量,m1为动触头归算质量,F为驱动力。L1(x1)、L2(x2)为动触头、加速触头行程,A1(A2)为双动机构连杆拐臂长。

图8-14 双动机构原理

a)结构简图 b)运动分析

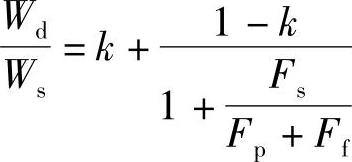

由动力学分析可知:

式中 F0——液压操作力;

Fp——压气缸反力;

Ff——摩擦力。

式中 ——触头分离加速度,

——触头分离加速度, 。

。

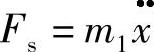

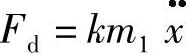

对单动式有

对双动式有

式中 ,故k值为采用双动机构所获得的机械利益,选择合适的

,故k值为采用双动机构所获得的机械利益,选择合适的

和 值,k值小于1,那么操作力双动时的Fd小于单动时的Fs值。

值,k值小于1,那么操作力双动时的Fd小于单动时的Fs值。

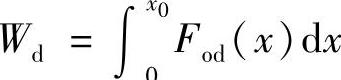

单动、双动机构液压操作力做的功如下:

单动时为

双动时为

式中 x0——触头开距。

由上可知,采用双动机构后有

Fd=kFs

式中 Fs=Fos-Fps-Ffs;

Fd=Fod-Fpd-Ffd

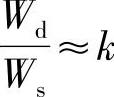

假设触头开距x、开断速度v、动触头质量m1,压气缸反力Fp和摩擦力Ff对两种机构来说都是相同的,由此可得

当Fs>>Fp+Ff时,则 ,即双动机构断路器所需的操作功约为单动机构的k倍,且k值越小,节约操作功越多。

,即双动机构断路器所需的操作功约为单动机构的k倍,且k值越小,节约操作功越多。

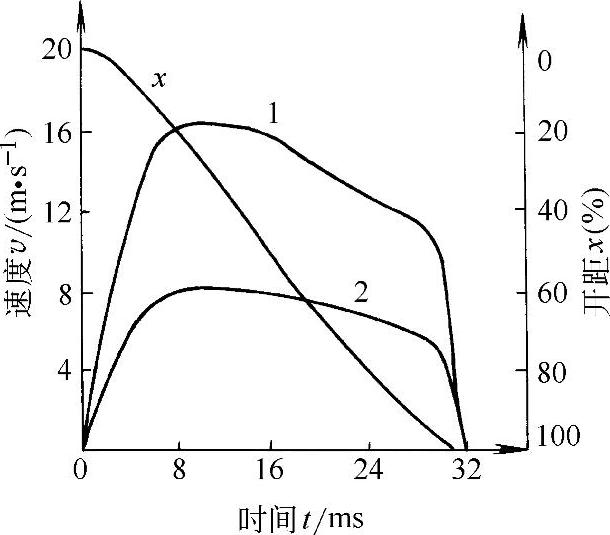

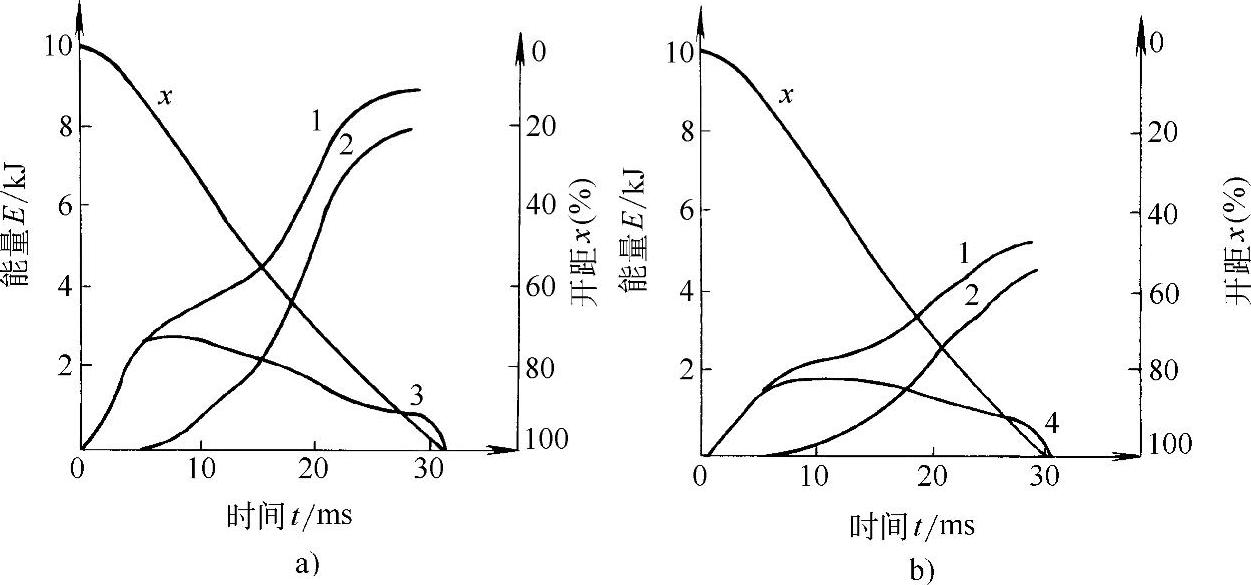

下面对一般机构550kV双断口SF6断路器和采用双动机构550kV单断口SF6断路器所需操作功进行计算分析和比较。对550kV单断口SF6断路器取双动机构连杆 ,这样两触头间的开距即为双断口总的触头开距,首先保证了断口间的静态绝缘强度。图8-15和图8-16分别给出了550kV双断口和550kV单断口断路器的动态运动速度特性,以及两者总的驱动能量和触头动能的比较。

,这样两触头间的开距即为双断口总的触头开距,首先保证了断口间的静态绝缘强度。图8-15和图8-16分别给出了550kV双断口和550kV单断口断路器的动态运动速度特性,以及两者总的驱动能量和触头动能的比较。

图8-15 断路器的开断速度特性

1—两触头相对速度 2—动触头、加速触头速度

该单断口断路器的开断速度为双断口断路器每个断口开断速度的两倍,开断时间基本相同,满足了开断速度要求。从图8-16所示的单断口与双断口驱动能量比较中可以看出,单断口的驱动能量约为双断口的0.65倍(系数k=0.687)。驱动能量的减少主要因为压气缸由原来的两个变为一个,压力反力功减小近一半,如图8-16a、b中曲线2所示。此外,运动部件数量的减少使得消耗的动能及摩擦功也相应减少。

图8-16 550kV等级SF6断路器双断口与单断口驱动能量比较(未计摩擦功)

a)双断口 b)单断口

1—总的驱动能量 2—压气缸反力功 3—动触头动能 4—动触头和加速触头动能

根据对550kV双断口和550kV单断口断路器的动态运动特性进行分析比较,结果表明,单断口与双断口相比较,基本上保持了原来的开断速度和灭弧室压力,而驱动能量却减少了许多。

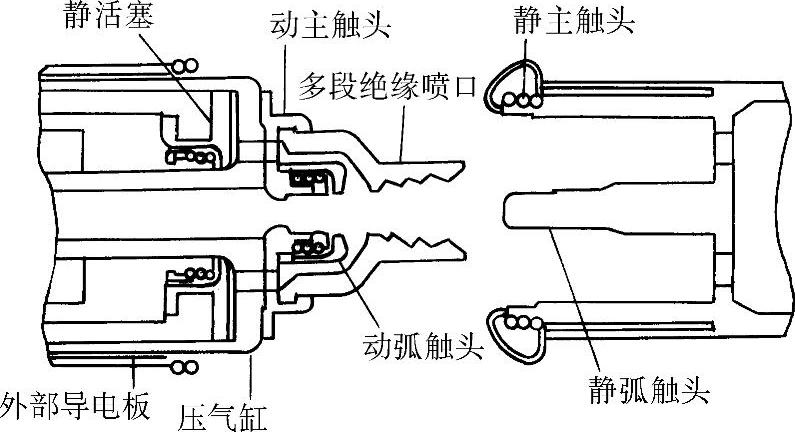

日本的日立公司多年来也致力于减少550kV SF6断路器的断口数,现已研制成功550kV单断口SF6断路器。该断路器有如下特点:

1)根据对喷口电弧气流场的数值计算和对电场的数值计算以及对开断特性的模拟,开发出新型多段型喷口,使之从小的线路充电电流到短路电流的开断具有较高的绝缘恢复特性。

2)在结构上提高了双向同步压气效果,使之能胜任近区故障的开断。

3)设计的自冷式热气冷却器将大电流电弧加热的热气在空的容器内加以冷却,从而提高了大电流开断时的对地绝缘性能。

4)由于电极形状的更新和开断特性的改进,使之开断距离比原来减小了60%,而操作功并未增加。

该550kV单断口断路器的额定电流为8000A,开断电流为63kA。用此灭弧室组装的1100kV双断口SF6断路器的开断电流为50kA。灭弧室和触头部分的结构如图8-17所示。

图8-17 日立公司1100kV双断口灭弧室和触头部分的结构

日本三菱公司在开发550kV单断口SF6断路器时采用了以下新技术:

1)将原灭弧室充气压力由0.5MPa提高到0.6MPa,使绝缘能力提高15%。

2)加大弧触头直径,改善其前端的曲率,在弧触头指形爪前端加装护罩,这样可缓和指形爪分割部分的电场集中,提高了开断容性小电流的性能。

3)改进喷口形状,将喷口喉颈稍加长,提高热气体的直线运动及流速,防止气流径向扩散,可提高端头故障和容性小电流的开断性能。

4)分闸速度提高到原来的130%。

5)将压气缸直径扩大到最佳值。

6)改善喷口下游侧热气流通道将它扩大到原来的150%,可提高开断端头故障的能力。

图8-18给出了三菱公司灭弧室结构。

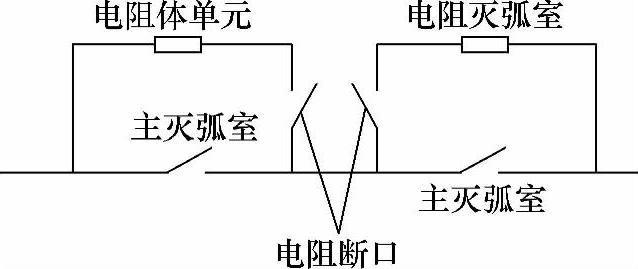

我国三大高压开关企业目前都具备550kV单断口SF6高压断路器设计生产能力。1000kV项目的确定使得我国是国际上特高压电网惟一进入实际项目投运并将在未来成为主要输电主干网的国家。对于1100kV SF6特高压断路器,由于电压等级的提高,绝缘结构设计是决定其性能的关键研究问题之一。我国研制的1100kV SF6高压断路器为双断口罐式结构,配用液压操作机构。断路器设置了分闸电阻,为了减少灭弧室的体积,分闸电阻与合闸电阻为共用电阻。图8-19所示为1100kV断路器原理图。断路器合闸时,电阻断口提前主断口合闸;分闸时,电阻断口滞后主断口分闸,从而实现抑制操作过电压的作用。1100kV SF6特高压断路器结构较复杂,含有主断口和电阻断口,并有电阻、绝缘支柱、绝缘盆、绝缘拉杆、绝缘支撑筒、喷口以及动静触头等多个绝缘件和导电部件,使得灭弧室的结构布置形式成为影响断路器的体积和绝缘性能的重要因素之一,特别是分合闸共用电阻的布置决定了灭弧室结构形式。1100kV SF6特高压断路器结构如图8-20所示,电阻体布置形式如图8-21所示。

图8-18 三菱公司灭弧室结构

1—静主触头 2—静弧触头 3—动主触头 4—活塞 5—中间触头 6—气缸 7—动弧触头 8—喷口 9—电弧

图8-19 1100kV断路器原理图

有关现代高压电器技术的文章

按润滑和摩擦状态不同,又可分为液体摩擦滑动轴承和非液体摩擦滑动轴承。液体摩擦滑动轴承,轴颈与轴承表面之间完全被压力油隔开,金属表面不直接接触,可以大大降低摩擦、减少磨损。滑动轴承适用于以下几种情况:1)转速极高和极低。如在汽轮机(大尺寸)、内燃机(剖分)、仪表、机床(高精度)及铁路机车(重载)等机械上滑动轴承被广泛应用。2)对开式滑动轴承。3)自动调心式滑动轴承。......

2023-06-26

制导律是指制导迫击炮弹飞行过程中应该遵循的规律, 制导律的优劣将直接影响制导迫击炮弹的射击精度。对于方案弹道制导律, 有一条预先确定的方案弹道, 基于方案弹道的制导律的任务是使制导弹药沿这条预定的方案弹道飞行。图3-25无偏差时落点偏差......

2023-06-15

把含有芳香基的硅烷分子结合到载体硅胶表面,从而形成芳香基固定相,也就是苯基固定相。芳香基固定相与含有芳香基或共轭双键低能量π键的被测分子间的作用力,除了色散力外,还有π-π作用力。图1-4电子云的3种不同的重叠形式图1-5苯基固定相载体的示意图苯基的固定相与含苯环或共轭双键的被测分子间会产生π-π作用力,当相互间的π电子云的能量接近时,会产生较强的亲和力及较长的保留时间,如图1-5所示。......

2023-07-02

真空断路器向输电等级的发展所面临的绝缘技术方面的挑战在于,特定触头材料下真空灭弧室内部主触头间隙以及其他真空间隙的绝缘性能随触头间隙的增大呈饱和趋势。合理设置真空灭弧室的外绝缘介质和结构,以及断路器相间和相对地绝缘距离是提高输电等级真空断路器绝缘可靠性设计的必要途径。目前,横磁触头主要应用于额定电压不超过24kV的真空断路器中。......

2023-06-21

双压式SF6断路器结构复杂且容量低。经过研究,人们利用开断过程中压缩SF6气体的方式取消了压缩机,这就出现了单压式SF6断路器。单压式SF6断路器只有一个气压系统,灭弧室的可动部分带有压气装置,靠分闸过程中活塞气缸的相对运动,造成短时间的气压升高,产生吹弧作用来熄灭电弧。这里应该指出的是,在单压式SF6断路器灭弧室中,喷口是一个非常重要的部件,可以说是灭弧室中的核心部件。......

2023-07-02

KVL是描述电路中任一回路上各段电压之间相互约束关系的电路定律。学习和掌握了分析电路的三大基本定律后,我们初步了解到电路的约束大致可分为两类:一类是元件特性对元件本身电压、电流的约束,例如欧姆定律给出的线性电阻上的约束,这种约束关系不涉及元件之间的关系;另一类就是元件之间连接时给支路上电流与电压造成的约束,譬如KCL、KVL给出的这两种约束,它们不涉及元件本身的性质。......

2023-06-24

真空断路器由于灭弧能力强,分断电容性和电感性负载时会产生过电压,故必须采取措施降低过电压。试验表明,真空断路器切除小电流电感性负载及起动或制动状态的电动机时,存在截流问题,并因截流而引起过电压。......

2023-06-30

电器的用途非常广泛。如在短路或严重过载时利用熔断作用而切断电路的保护电器的熔断器,利用电流热效应原理进行动作的一种保护电器、在电路中主要用于过载保护的热继电器及反映电路中电压变化的电压继电器等。电器的品种规格较多,分类方法也很多,具体如下。按元件与系统的关系区分,有配电电器、控制电器和弱电器。按操作方式区分,有手动电器和自动电器。此外,还有与电子器件相结合的智能化和机电一体化电器。......

2023-06-30

相关推荐