损伤演化和渐进性破坏首先出现在桁架的连接节点区域;随着模拟地震荷载的增加,损伤值和局部破坏面积逐步扩大,当累积塑性应变达到其极限值和/或损伤达到其失效时的阈值,就导致桁架结构丧失其承载能力。在计算中发生局部破坏的区域由损伤分布以及最大应力来确定,并且随着模拟地震荷载的循环加载过程继续和发展,直到桁架结构完全丧失支撑能力。......

2023-08-26

7.4.1.1 杆件分类

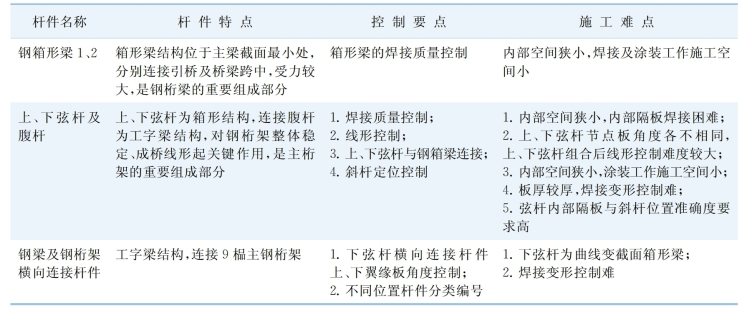

针对吉兆桥钢桁架结构特点,对各类杆件进行分类,并对施工控制要点进行分析,见表7 -17。

表7-17 杆件分类

7.4.1.2 关键工艺控制

1)焊接工艺评定

在桥梁施工前,根据钢材材质、板厚、钢梁结构形式、施工条件以及规范和设计要求,编制钢桁架梁焊接工艺评定方案。在正式施焊过程中,焊接工艺应严格按照对应评定项目的焊接工艺要求执行。为保证工程质量,在焊接施工中按要求制备产品试板,检查焊接质量情况,从而在节约成本及工期、保证工程质量的前提下,保证焊接工艺评定的先进性与科学性。

选用工程使用的同批号母材制备试板,选用的焊接材料应使焊缝的强度、韧性高于母材。试板焊接时,要考虑坡口根部间隙、环境和约束等极限状态,以使评定结果具有广泛的适用性。焊材选用方法见表7 -18。

表7-18 焊材选用方法

2)桁架三维建模及放样

对整体桁架进行计算机辅助三维建模(图7-99),具体要求如下:

(1)对钢桁架各类连接形式分别进行转化。

(2)确定节点连接关系、各类杆件的位置和高程。

(3)注意局部连接关系复杂节点、桁架内部隔板设置情况及其与横纵向连接杆件的位置关系。

图7-99 典型桁架梁段三维模型示意

3)钢构件下料

该桥钢桁架结构复杂,尤其是上、下弦杆节点板角度控制要求高,因此优先采用精密(数控、半自动)切割下料,手工气割及剪切仅用于工艺特定或切割后仍需加工的零件。当采用数控切割机下料的零件编程时,根据零件形状、复杂程度、尺寸大小和精度要求等确定切入点、退出点、切割方向和切割顺序。钢板切割下料时预放焊接收缩补偿量,一次切割下料成活。

采用普通切割机下料的零件,应先制作样板、样条、样杆,并应按工艺文件规定留出加工余量和焊接收缩量。

4)工装胎架制作

全桥纵向9 榀梁为主要受力杆件,对全桥受力及线形有决定性影响,工厂内将纵向9 榀梁的制作作为重要控制点。为保证制造精度,工厂内制作钢桁架梁专用胎架,对9 榀梁进行匹配制作。胎架线形根据钢桁架梁下弦杆线形确定,根据监控单位要求设置适当的预拱值,保证钢梁制作质量符合设计要求。

5)钢桁架匹配制造技术

由于吉兆桥跨度、宽度大,进行钢桁架整体预拼存在较大困难,经济性较差。钢桁架预拼的主要目的是验证钢桁架分段接口及横、纵向联接杆件的位置情况。采用分段匹配制造的工艺方案,可有效控制各分段的制造尺寸,同时节约预拼费用。

有关城市桥梁设计创新与实践的文章

损伤演化和渐进性破坏首先出现在桁架的连接节点区域;随着模拟地震荷载的增加,损伤值和局部破坏面积逐步扩大,当累积塑性应变达到其极限值和/或损伤达到其失效时的阈值,就导致桁架结构丧失其承载能力。在计算中发生局部破坏的区域由损伤分布以及最大应力来确定,并且随着模拟地震荷载的循环加载过程继续和发展,直到桁架结构完全丧失支撑能力。......

2023-08-26

表11-5 工件转速的选择细长工件磨削时,工件转速应低一些,以减少振动,保证磨削加工的质量。精磨余量一般是全部余量的1/10左右,约为0.05mm。7)对刀磨削,找正后符合工件圆柱度公差要求。表11-6 光轴磨削工序尺寸......

2023-06-28

第一榀屋架吊升就位后,可在屋架两侧设缆风绳固定,然后再使起重机脱钩。图7-14 屋架的临时固定1—柱子 2—屋架 3—缆风绳 4—工具式支撑 5—屋架垂直支撑图7-15 屋架临时固定图7-16 工具式支撑的构造1—钢管 2—撑脚 3—屋架上弦2)校正及最后固定。③拼装钢屋架两端支座板时,应使支座板的下平面与钢屋架的下弦纵横线严格垂直。⑤凡是在制作阶段的钢屋架、天窗架产生各种变形,应在安装前、矫正后再吊装。......

2023-08-22

图7-100上、下弦杆与钢箱梁连接示意图为避免焊缝重叠且便于施工,工厂内加工组拼方法如下:钢梁与上、下弦杆连接部位数控下料,如图7-102所示。钢箱腹板,加劲板与相邻上、下弦杆焊接,如图7-105 所示。图7-112顶板组装由于下弦杆内部隔板距离较小,因此采用顶板分段嵌补的方法进行焊接。......

2023-07-01

为了更好地观察延音踏板对制音器的控制作用,经常采取的措施是保持踩下踏板的动作,同时观察制音器的移动,如有需要,可以移开谱架,站起来更加清晰地进行观察。......

2023-10-17

风力摆上安装一向下的激光笔,静止时,激光笔的下端距地面不超过20 cm。风力摆的制作方法建议:方案1:如图B-2所示,一组直流风机用细管或棒通过万向节固定在一支架上;方案2:用粗单股导线将风力摆吊挂在支架上。......

2023-06-23

加工精度包括如下三个方面。其回转运动精度是机床主要精度指标之一,主轴回转误差主要影响零件加工表面的几何形状精度、位置精度和表面粗糙度。事实上,数控车床导轨在水平面和垂直面内的几何误差对加工精度的影响程度是不一样的。刀具误差对加工精度的影响,因刀具的种类、材料等的不同而异。......

2023-06-26

相关推荐