在实际工作中,斜截面抗剪承载力计算可分为斜截面抗剪承载能力复核和抗剪配筋设计两种情况。《公路桥规》规定,受弯构件斜截面抗剪承载力的验算位置,应按下列规定采用。2)抗剪配筋设计进行抗剪配筋设计时,荷载产生的剪力组合设计值应由混凝土、箍筋和弯起钢筋共同承担。②计算以后各排弯起钢筋时,取用计算前排弯起钢筋时的剪力设计值截面加一倍有效梁高处,应由弯起钢筋承担的那部分剪力设计值。......

2023-09-19

7.3.2.1 试验目的

连接件是保证钢桁架与混凝土桥面板形成有效组合作用的关键元件。为研究新型抗拔不抗剪T 形连接件的各项性能,拟采用不同界面处理方式及缓冲材料尺寸,对试件模型开展对比试验研究。通过对比不同条件下新型连接件的力学性能,并在试验过程中优化参数,研究新型连接件对改善连续组合梁负弯矩区受力性能的效果,为吉兆桥负弯矩区的构造优化提供设计建议,同时也为相关设计方法的研究提供试验基础,并提出连接件设计方法。

7.3.2.2 试验原理及方法

新型抗拔不抗剪T 形连接件的试验,应根据模型试验相似原理对原结构按一定比例进行缩尺。新型抗拔不抗剪T 形连接件试验所用材料与实际结构材料的弹性模量相等,则无论应力相等或应变相等,所导出的荷载、位移等关系都是相同的,可以保证模型同结构原型的应力、应变状态相一致。

7.3.2.3 试验用主要仪器设备

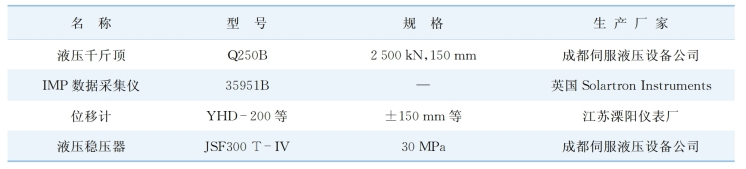

试验用主要设备及测试仪器见表7 -4。实验室使用的仪表经过标定,符合试验技术要求。

表7-4 试验用主要仪器设备及测试仪器

数据采集系统IMPDAS 由清华大学结构试验室自主开发。数据采集仪由英国Solarton Instruments 公司生产,包括分散式数据采集板IMP 和接口板两部分。

7.3.2.4 试验模型设计

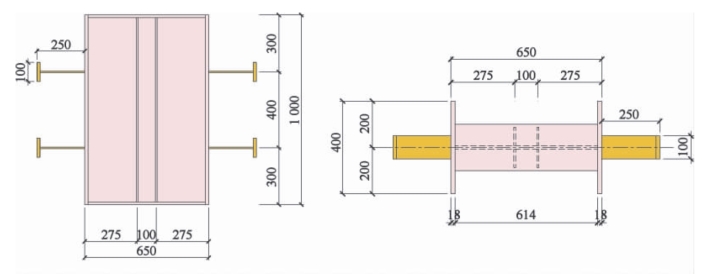

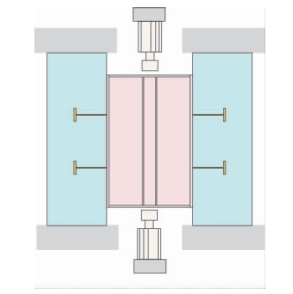

试验模型钢结构部分为轴对称结构,如图7-65 所示,主体结构为长1 000 mm、宽650 mm、高400 mm 的箱形结构,中部焊接有保证结构刚度的加劲肋。主体结构两侧各对称布置有两个新型抗拔不抗剪T 形连接件,连接件高为250 mm,顶部宽为100 mm,顶板厚为16 mm,腹板厚为8 mm,间距为400 mm 布置。

图7-65 钢结构试件构造

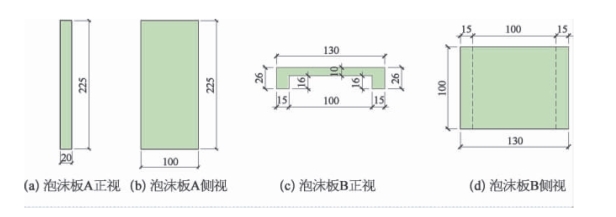

为形成抗拔不抗剪机制,需要在T 形连接件周围留出与混凝土之间的空隙,试验中在连接件外侧包有泡沫。泡沫板A、B正视及侧视如图7-66 所示,包裹T 形连接件腹板的泡沫为泡沫板A,体形为长方体;包裹T 形连接件端板的泡沫为横截面是门形的泡沫板B。

图7-66 泡沫板A、B 正视及侧视图

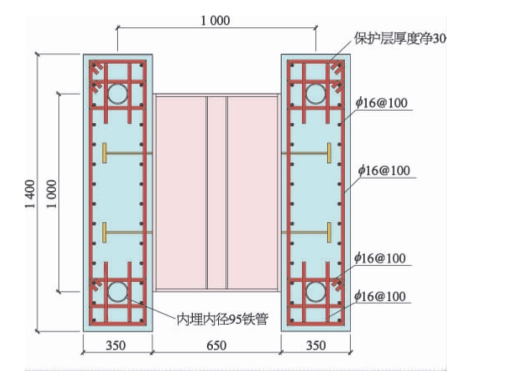

整体试验模型需要在钢结构两侧现浇钢筋混凝土,将T 形连接件覆盖以进行推出试验。每侧混凝土单块尺寸长为1 400 mm、宽为350 mm、高为810 mm。钢筋均采用345 级螺纹钢筋。为将钢筋混凝土块锚固在地锚上,每块钢筋混凝土两端间隔1 000 mm 各预留一个圆孔方便锚固,采用内径为95 mm 的圆钢管设置预留孔。整体试验模型及配筋情况如图7-67所示。

图7-67 整体试验模型及配筋情况

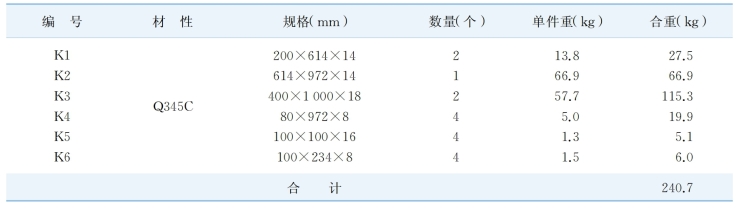

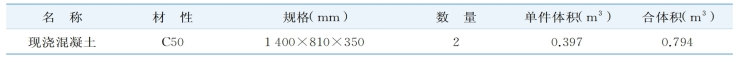

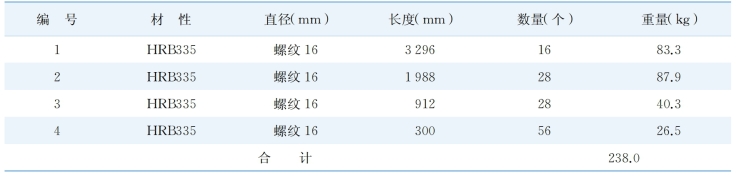

试件材料用量见表7-5~表7-7。

表7-5 试件钢材用量表(一个试件)

注:内径95 圆钢管0.81×4=3.24 m。

表7-6 试件混凝土用量表(一个试件)

表7-7 试件钢筋用量表(一个试件)

7.3.2.5 试验对比参数设置

本试验主要研究不同钢 混凝土界面对推出T 形连接件的影响,共设置3 种不同的界面形式:界面不处理方式、界面油漆处理方式及界面覆盖塑料薄膜处理方式,如图7-68 所示。

7.3.2.6 测试内容和测点布置

1)测试内容

试验通过在简支节段模型中部施加向上的荷载,形成跨中荷载的效果。节段模型两端分别简支,约束支座移动。新型抗拔不抗剪T 形连接件性能试验加载示意如图7-69 所示,主要量测内容有荷载大小、混凝土与钢结构相对位移。

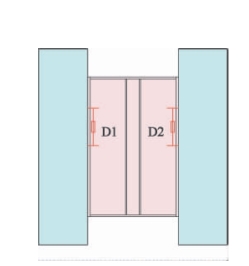

2)测点布置

测点布置如图7-70 所示,在混凝土块与钢构件之间对称布置D1 和D2 两个位移计,测量两部分之间的相对位移。

3)加载方案

采用拟静力试验方法对构件施加低周水平反复荷载作用。

由于此连接件可以在初期较小的剪力下产生位移,而当位移达到极限值时剪力得到大幅提高,因此形成“剪力迟滞”效应。加载制度按照位移控制加载,每级位移增量为2 mm,每级荷载循环2 次。

图7-68 界面不处理方式、界面油漆处理方式及界面覆盖塑料薄膜处理

图7-69 新型抗拔不抗剪T 形连接件性能试验加载示意

图7-70 测点布置

试验过程中,通过IMP 数据采集系统自动采集和记录各测点的数据,并实时绘制典型测点的荷载位移曲线和滞回曲线,并作为试验控制的依据。试验过程中,人工随时记录结构的变形、屈曲、破坏位置以及其他可能出现的异常情况等,并及时拍照或摄像记录。

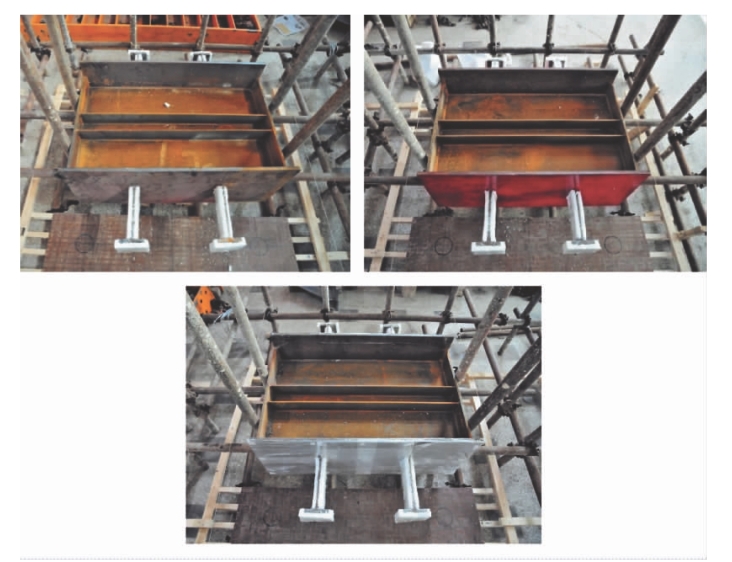

7.3.2.7 试件照片

试验过程中的现场照片如图7-71~图7-73 所示。

图7-71 试件制作

图7-72 试件绑扎钢筋及支模

图7-73 试件混凝土浇筑完毕

7.3.2.8 试验结果

1)材性试验

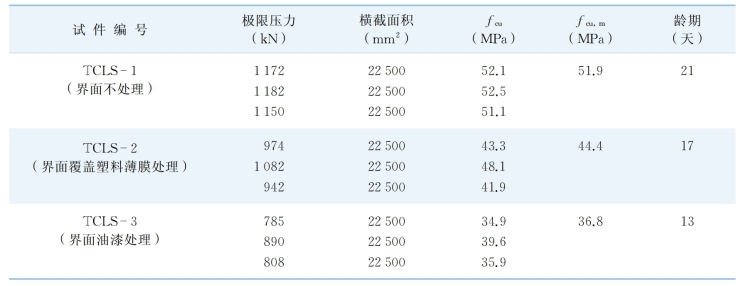

对于试件混凝土部分,每个试件均制作1 组共3 个150 mm×150 mm×150 mm 的混凝土立方体试块,并在与构件相同的室内环境中进行养护,在试件加载当天按标准试验程序测试混凝土的抗压强度。混凝土材性试验参数见表7-8。

表7-8 混凝土材性试验参数

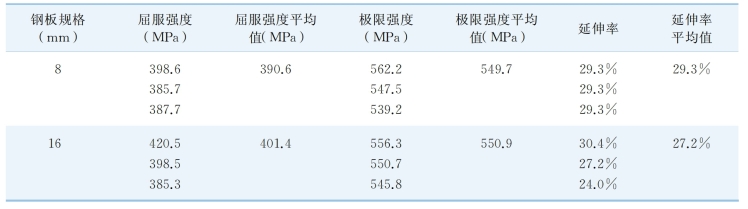

试件钢结构部分有K1~K6 共6 种编号的钢板,钢板厚度为8 mm、14 mm、16 mm 和18 mm,试件所用钢材型号为Q345C。其中T 形连接件的顶板及腹板分别由16 mm 及8 mm 的板材制作。由于试验中假定钢结构主体部分为刚性,因此只对T 形连接件2 种厚度的钢板进行材性试验。钢材材性试验应力、应变曲线及参数如图7-74 和表7-9 所示。

图7-74 钢材材性试验应力、应变曲线

表7-9 钢材材性试验应力、应变参数

2)试验过程及现象

TCLS-1、TCLS-2、TCLS-3 等3 个试件的加载过程类似,将试件固定在地锚上,并在一侧连接传力机构,在钢结构部分与混凝土部分之间架设2 个位移量测装置,以测量钢结构与混凝土结构平均相对位移,减少偏心作用等未知因素的影响。试件固定完成现场如图7-75、图7-76 所示。

图7-75 试件固定完成俯视

图7-76 试件固定完成侧视

由于3 个试件的加载模式及各项参数基本相同,因此试验过程与现象也大致相同。开始以每级2 mm 的位移加载后,试件均出现显著的“剪力迟滞”效应,在较小的试验力作用下,钢结构部分与混凝土部分即产生显著的相对错动,说明在T 形连接件外部包裹的塑料泡沫起到预期的效果,试验过程照片如图7 -77、图7 -78 所示。

图7-77 钢结构与混凝土部分出现明显错动

图7-78 钢结构与混凝土部分相对位移发展至最大

在加载期间,3 个试件的现象较为类似,都发生较为明显的错动,由于T 形连接件顶板包裹泡沫的厚度为15 mm、腹板部分包裹厚度为20 mm,当相对错动超过10 mm 时,相对位移不再显著提升,而剪力发生较大增长。由于泡沫在试验准备及混凝土浇筑过程中产生一定的变形,因此试件在剪力增加时的位移无法达到15 mm。在试验加载后期,当位移超过14 mm 时,试件钢结构与混凝土块之间在边界上出现分离,如图7 -79 所示,原因可能在于T 形连接件产生弯曲及偏心作用。

图7-79 钢结构与混凝土部分边界出现分离

试验后期,3 个试件均达到极限荷载,试件TCLS-1 的极限荷载为687 kN,对应位移为14.59 mm;试件TCLS-2 的极限荷载为661 kN,对应位移为14.64 mm;试件TCLS-3 的极限荷载为812 kN,对应位移为15.49 mm。其中TCLS-3 试件在达到极限荷载后继续加载时发生T 形连接件的剪断,如图7-80、图7-81 所示。对剪断后的界面进行观察,发现由于T 形连接件的挤压作用,导致塑料泡沫已经被压缩变形,而混凝土与连接件之间有明显的空隙出现,说明塑料泡沫很好地发挥作用。

3)试验结果分析

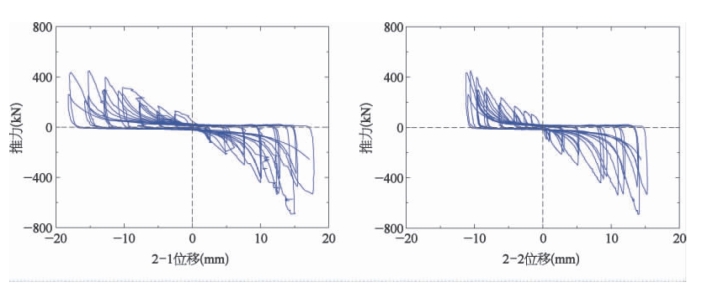

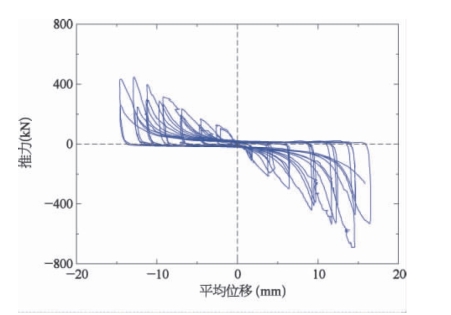

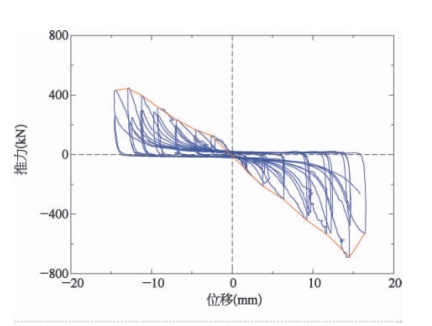

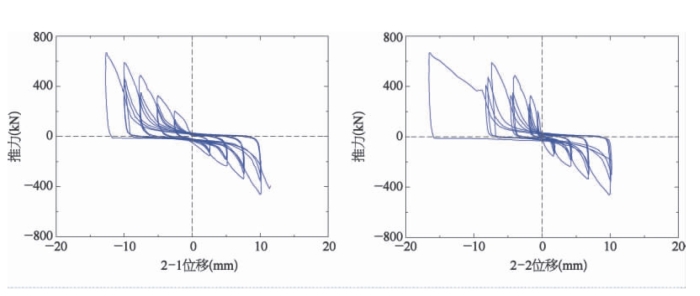

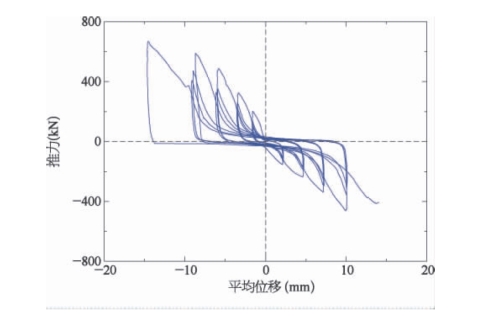

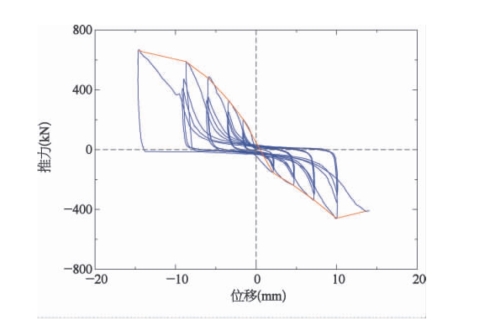

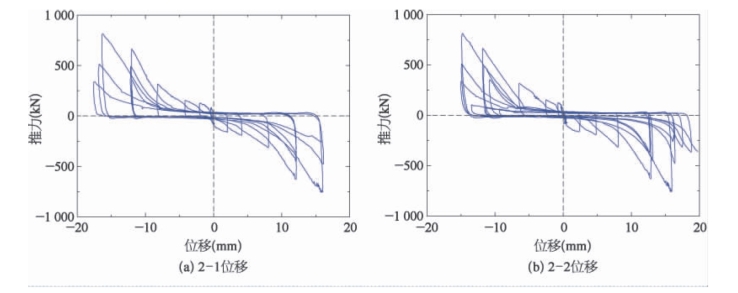

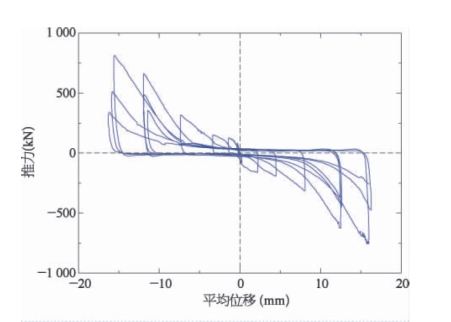

试件TCLS-1 采用界面不处理的形式,实测曲线及后期处理曲线如图7-82~7-85 所示。试验结果显示2-1 和2-2 位移计所测得的相对位移值并不相同,说明试件在施加荷载时有少量的非对称情况,通过取平均值可以有效消除该影响。

图7-80 TCLS-3 试件发生连接件剪断

图7-81 混凝土中残余的连接件及泡沫

图7-82 TCLS-1 两处位移计实测力-位移曲线

图7-83 TCLS-1 力-位移平均值曲线

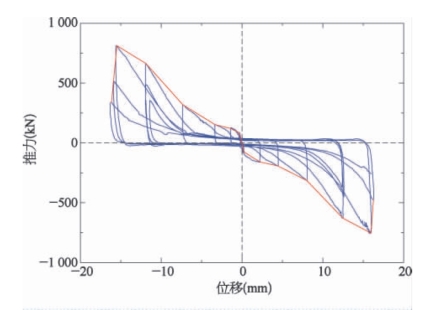

图7-84 TCLS-1 提取骨架曲线

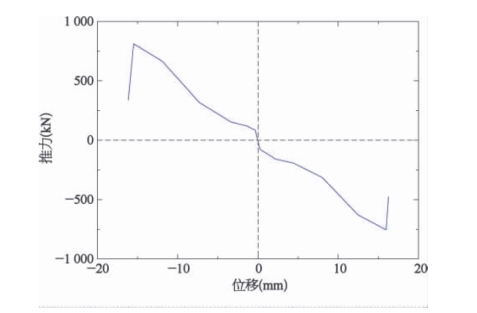

图7-85 TCLS-1 力-位移骨架曲线

在位移增加早期,由于钢材与混凝土界面未被破坏,因此有一定的剪力增加,而当界面破坏以后,由于泡沫被挤压而产生空隙,因此剪力在一定相对位移内不发生增加或只产生少量增加。而当位移超过10 mm 时,剪力发生显著提升,这是因为连接件与混凝土之间的泡沫已经被挤压到最小,使得连接件直接承担剪力作用,极限荷载为687 kN,对应的相对位移为14.59 mm。试验表明新型抗拔不抗剪T 形连接件在钢结构与混凝土发生相对位移早期不抵抗界面剪力或只承担少部分剪力,可以有效阻止混凝土的早期开裂;而在相对位移较大时,T 形连接件又可以发挥理想的抗剪作用,对结构的整体稳定性提供保障,这对于受到往复荷载作用的结构减少疲劳效应以及混凝土早期开裂都有显著的改善效果。

试件TCLS-2 采用界面覆盖塑料薄膜的处理形式,实测曲线及后期处理曲线如图7-86~图7-89所示。试验结果显示2-1 和2-2 位移计所测得的相对位移值并不相同,说明试件在施加荷载时有少量的非对称情况,通过取平均值可以有效消除该影响。

图7-86 TCLS-2 两处位移计实测力-位移曲线

图7-87 TCLS-2 力-位移平均值曲线

图7-88 TCLS-2 提取骨架曲线

图7-89 TCLS-2 力-位移骨架曲线

在位移增加早期,由于钢材与混凝土界面已经被破坏,剪力不发生明显增加;之后泡沫被挤压而产生空隙,剪力在一定相对位移内不发生增加或只产生少量增加。而当位移超过8 mm 时,剪力发生显著提升,极限荷载为661 kN,对应的相对位移为14.64 mm。界面处理使得钢结构与混凝土界面被破坏,使T 形连接件发挥更加理想的效果,相比于界面不处理的形式更加优化。

TCLS-3 采用界面油漆处理形式,实测曲线及后期处理曲线如图7-90~图7-93 所示。试验结果显示2-1 和2-2 位移计所测得的相对位移值并不相同,说明试件在施加荷载时有少量的非对称情况,通过取平均值可以有效消除该影响。

在位移增加早期由于钢材与混凝土界面覆盖油漆,实际受力情况介于上述两种处理形式之间,剪力发生较少增加,之后泡沫被挤压而产生空隙,剪力在一定相对位移内不发生增加或只产生少量增加。而当位移超过10 mm 时,剪力发生显著提升,极限荷载为812 kN,对应的相对位移为15.49 mm。

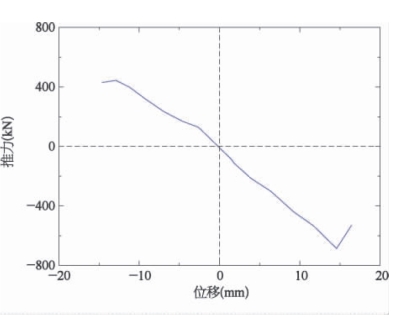

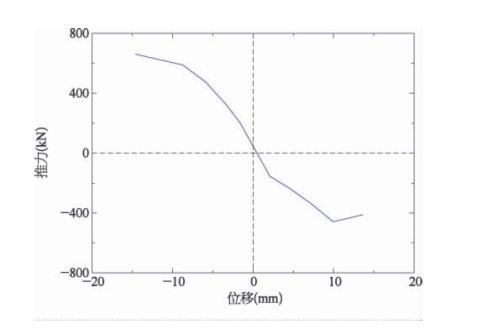

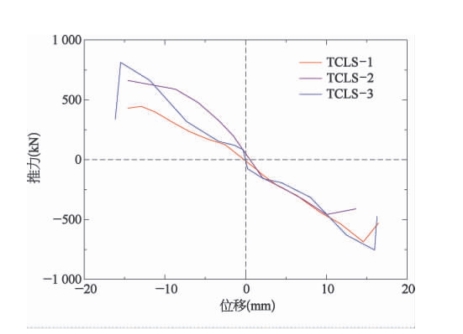

通过对3 个试件的力位移骨架曲线进行对比(图7-94)可以得到,3 种处理方式产生的效果相近,油漆处理方式介于不处理方式及覆盖塑料薄膜处理方式之间。

图7-90 TCLS-3 两处位移计实测力-位移曲线

图7-91 TCLS-3 力-位移平均值曲线

图7-92 TCLS-3 提取骨架曲线

图7-93 TCLS-3 力-位移骨架曲线

图7-94 推出试件力-位移骨架曲线对比

通过进行新型抗拔不抗剪T 形连接件的推出试验,获得该新型连接件单独工作的受力性能参数,为继续发展和优化连接件形式提供参考,得到的试验结论如下:

(1)对于每个推出试验构件,在钢材与混凝土界面被破坏之后,剪力不发生明显增加;之后泡沫被挤压而产生空隙,剪力在一定相对位移内不发生增加或只产生少量增加,形成有效的不抗剪机制。

(2)3 种界面处理方式对于连接件工作性能的影响产生相近的效果,油漆处理方式介于不处理方式及覆盖塑料薄膜处理方式之间。由于界面处理方式只针对荷载增加早期界面未发生破坏和错动时最为有效,而位移增加后期则作用不大,因此可以认为,界面处理对于新型抗拔不抗剪T形连接件的早期作用起到有效影响,而对后期性能发挥影响较小,在实际工程中可以视情况需要考虑是否进行界面处理。

有关城市桥梁设计创新与实践的文章

在实际工作中,斜截面抗剪承载力计算可分为斜截面抗剪承载能力复核和抗剪配筋设计两种情况。《公路桥规》规定,受弯构件斜截面抗剪承载力的验算位置,应按下列规定采用。2)抗剪配筋设计进行抗剪配筋设计时,荷载产生的剪力组合设计值应由混凝土、箍筋和弯起钢筋共同承担。②计算以后各排弯起钢筋时,取用计算前排弯起钢筋时的剪力设计值截面加一倍有效梁高处,应由弯起钢筋承担的那部分剪力设计值。......

2023-09-19

图4.32节点抗弯试验测点布置图图4.33节点抗弯试验测点布置图说明:①图4.33 中应变2~应变4 以及应变11~应变14 用于测量端部轴向应变,从而换算成轴向应力,并与传感器数值比对。2)安装加载制度无轴向约束节点抗弯试验加载方案支座采用滚轴支座,保证梁在加载过程中,端部为简支条件,不提供转动约束。采用位移控制模式,加载速度为5mm/min,直至节点区域达到破坏条件。图4.35有轴向约束试件安装情况......

2023-10-07

受弯构件的抗剪计算 受弯构件的剪力V假定由腹板承受,剪切强度应符合下式要求:V≤hwtwfv 式中 hw、tw——腹板高度和厚度;fv——钢材抗剪强度设计值。压弯构件的压力N不应大于0.6Anf,其剪切强度应符合式的要求。φx、N′Ex和βmx计算参照第3.3.8节相关内容。采用塑性设计法对柱AB进行验算。......

2023-08-28

原因是:连梁对剪切变形敏感,剪压比的限制严格,如果按我国规范和规程规定的一般框架梁的最小配筋率配筋,那么在跨高比小于1的连梁中,有可能不满足剪压比的要求。表7-5 连梁纵向钢筋的最大配筋率(%)2)跨高比大于1.5的连梁受弯最小配筋率可按一般梁的要求选用。3)跨高比不大于1.5的抗震连梁受弯最小配筋率应符合现行规程规定。......

2023-08-23

溴系阻燃剂一般不能提高PET抗熔滴性,有的还可促进熔滴,熔滴可带走部分热量而使材料表面温度降低而具有一定的阻燃性,某些含磷的阻燃剂也存在促进熔滴的现象。但是,熔滴会引燃周围的易燃物,若滴落到人体皮肤上会引发烫伤,带来二次伤害,因此,抑制熔滴是PET阻燃研究的另一个重要问题。采用不同浓度的PPPBP热熔法处理PET织物,整理后涤纶织物具有较好的阻燃性能和抗熔滴性能。......

2023-06-26

相关推荐