13.4.2.1库区泥沙运动规律及输沙特性小浪底库区模型试验过程显示,洪水进入水库的壅水段之后,由于沿程水深的不断增加,其流速及含沙量分布从明流状态逐渐变化,水流最大流速由接近水面向库底转移,当水流流速减小到一定值时,浑水开始下潜并且沿库底向前运行。......

2023-06-23

7.3.1.1 试验目的

(1)通过模型试验,验证采用双重组合技术的连续组合桁梁桥,针对负弯矩区桥面系受力性能的改善和优化效果,包括桥面系的抗裂性能、长期性能以及耐久性能的改善,桥面板预应力导入度的提高,负弯矩区下弦杆抗压刚度和稳定性能的提高等。

(2)纵向可滑动的钢混凝土抗掀起连接件是一项新的发明,可实现桥面板与钢梁之间的纵向滑移,同时可以抵抗混凝土桥面板的竖向分离和掀起,通过模型试验测试这一新型连接构造的有效性与可靠性。

(3)通过模型试验,与有限元分析结果相互验证,研究连续组合桁梁桥整体计算方法,用以指导其他类似工程的设计和施工。

7.3.1.2 试验原理及方法

模型试验需要对原结构按一定比例进行缩尺,根据模型试验相似原理,在结构模型试验研究中,只有模型与原型保持相似,才能由模型结果推算出原型结构的相应结果。如果原型和模型在空间上对应的各点及在时间上对应的各瞬间等物理量均成比例,则两个系统相似。相似比是模型物理量同原型物理量之比,主要包括几何相似比、应力、应变、位移、弹性模量、泊松比、边界应力、体积力、材料密度、容重相似比等。在这些相似比中,长度、时间、力所对应的相似比称为基本相似比。

模型和原型的相似要求主要有5 个方面:几何相似、边界条件相似、物理参数相似、时间相似和初始条件相似。对于绝大多数结构模型试验,都是针对结构局部、基本构件或节点的基本受力性能进行研究。试验中模型的设计难以满足上述全部的相似条件,模型试验结果在数值上与原型结构没有直接的联系,但根据模型试验得到的计算理论、公式以及构件的基本静力和动力性能,则可以推广到实际的结构中去,用于指导实际结构的设计和施工。

对于结构模型试验,通常应依据的条件有3 个,分别是:

(1)应变相等,即模型和结构原型保持应变相等。

(2)应力相等,即模型和结构原型保持应力相等。

(3)应变或应力保持一定的比例关系,即介于应变相等与应力相等之间。

在模型试验研究中,采用哪种条件应视模型规模、模型用材料以及试验目的等综合确定。负弯矩区双重组合试验所用材料与实际结构材料的弹性模量相等,则无论应力相等或应变相等,所导出的荷载、位移等关系都是相同的,可以保证模型同结构原型的应力、应变状态相一致。

7.3.1.3 试验用主要仪器设备

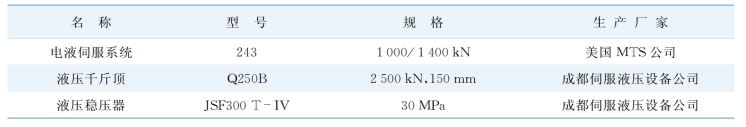

试验用主要加载设备及量测仪器见表7 -2、表7 -3。

表7-2 试验用主要加载设备

表7-3 试验用主要量测设备

实验室使用的仪表均经过标定,符合试验技术要求。其中,数据采集系统IMPDAS 由清华大学结构试验室自主开发。数据采集仪由英国Solarton Instruments 公司生产,包括分散式数据采集板IMP 和接口板两部分。

IMPDAS系统适用于土木工程各个领域(包括建筑、桥梁、水工、港口和地下结构等)的室内试验和现场监测,能进行各种物理量如电压、应变、力、转角、位移和温度等的量测。系统软件功能包括参数设置、多种模式的数据采集、实时监测显示、事后数据预处理等。除主控操作台外,IMPDAS还提供专用监视屏,并配备运行于局域网下的多用户监视子系统。IMP 采集板前端装有微处理器,可同步扫描记录各个测点,测点间的时间差最多为200 ms。该系统可以分散式布置,具有功耗低、稳定性好、系统抗干扰能力强等特点,适合工程现场环境。整个数据采集系统可以保证试验测试数据的准确性与科学性。

7.3.1.4 节段模型选取

取负弯矩区反弯点之间的梁段进行缩尺模型试验,如图7-32 所示。

图7-32 节段模型选取示意图

7.3.1.5 节段模型钢结构部分构造设计

试验模型按照1 ∶5 缩尺,选取反弯点之间42 m 的节段,缩尺为8.4 m长的试验构件,如图7-33所示。两端为铰支座,支座间距为8.0 m,跨中使用千斤顶施加向上的力。混凝土板和上弦杆不组合,利用纵向可滑动的抗掀起连接件相连,下弦杆部分区段灌注混凝土,桁梁整体采用双重组合技术。根据全桥计算分析结果进行加载直至破坏,考察负弯矩区双重组合技术的有效性、桥面系的抗裂性能以及新型抗掀起连接件的工作性能。

图7-33 试件模型示意图

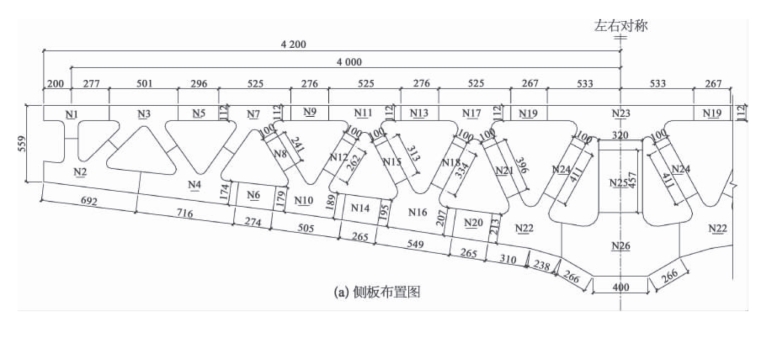

根据设计图纸,进行试验构件的构造设计,包括对焊缝、加劲肋、杆件尺寸以及支座进行细化设计和调整。钢结构部分具体构造如图7 -34 所示。

图7-34 钢结构部分具体构造

7.3.1.6 试验对比参数设置

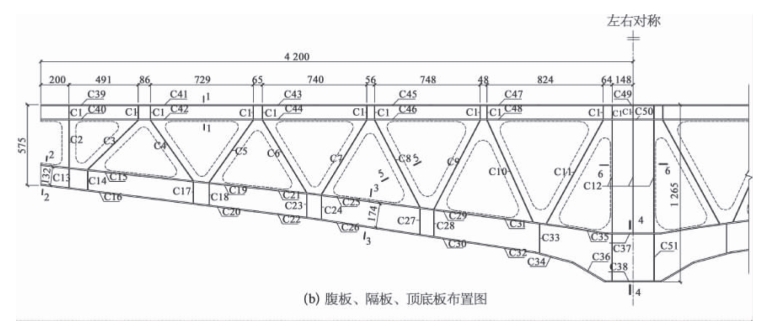

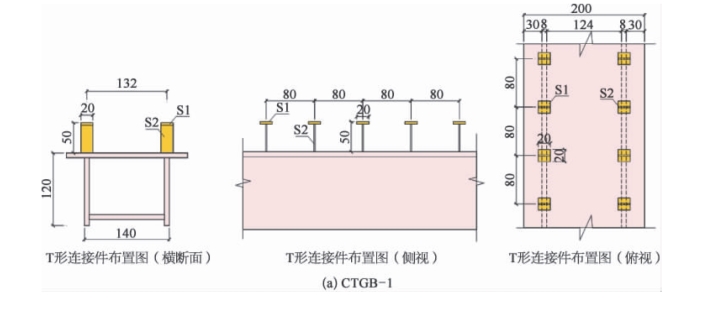

节段模型共两件,分别采用新型抗拔不抗剪T 形连接件和普通栓钉连接件。试件CTGB-1为新型抗拔不抗剪T 形连接件组合形式,连接件腹板厚度为2 mm,高度为46 mm,长度为20 mm,顶板厚度为4 mm,宽度为20 mm,长度为20 mm;试件CTGB-2 为普通栓钉连接件组合形式,栓钉高度为50 mm,直径为6 mm。连接件布置如图7 -35 所示。

试件表面混凝土板经过缩尺之后厚度为70 mm,宽度为800 mm,长度为8 400 mm,采用C55混凝土。为了保证预应力钢筋在混凝土板端部的锚固,在混凝土板两端各设置一块锚固钢板。

7.3.1.7 试验装置及加载制度

1)试验装置

试验通过在简支阶段模型中部施加向上的荷载,形成跨中荷载的效果,节段模型两端分别简支,约束支座移动。

图7-35 CTGB-1、CTGB-2 连接件布置(单位:cm)

2)加载制度

试验采用静力单调加载,直至构件破坏。图7-36 为试件实际的加载制度。

图7-36 试件实际加载制度

7.3.1.8 测试内容

试验主要测试的内容有:荷载大小、支座反力大小、构件重要位置处的竖向位移、钢结构、混凝土板关键位置处应变、钢结构与混凝土板界面滑移。

7.3.1.9 试件照片

图7 - 37、图7 -38 所示为试件照片。

7.3.1.10 试验结果

1)竖向位移

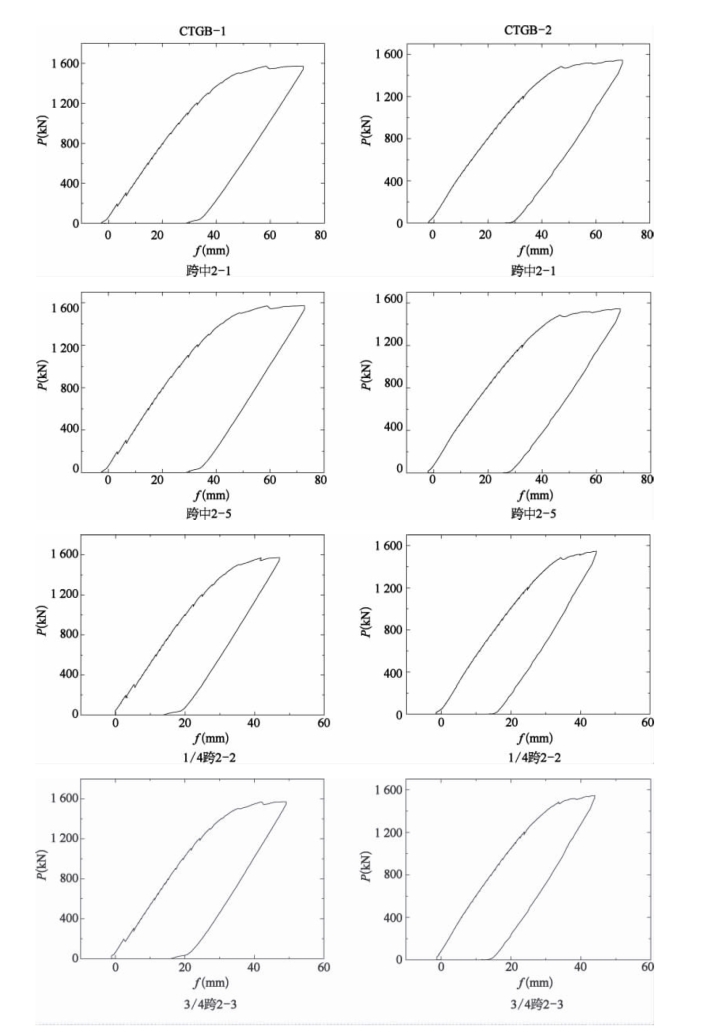

在每个试件的顶部布置3 个竖向位移量测装置,从左至右编号:1/4 跨处为2-2,跨中为2-1,3/4 跨处为2-3,在跨中混凝土板下部也布置一个位移量测装置,编号为2-5。CTGB-1 与CTGB-2 各个测点的荷载挠度曲线如图7 -39 所示。

图7-37 试件CTGB-1 整体照片

图7-38 试件的支点及测点

图7-39 CTGB-1 与CTGB-2 各个测点的荷载-挠度曲线

通过4 个通道的荷载挠度曲线可以观察到,2 个试件在跨中挠度最大,相同构件1/4 与3/ 4 跨处的挠度相差不大,说明试件整体是对称的。

试件CTGB-1 混凝土面板上部跨中最大挠度(2-1)为72.15 mm,钢结构上部跨中最大挠度(2-5)为72.75 mm,相差较小。试件CTGB-2 混凝土面板上部跨中最大挠度(2-1)为69.89 mm,钢结构上部跨中最大挠度(2-5)为68.76 mm,相差较小。

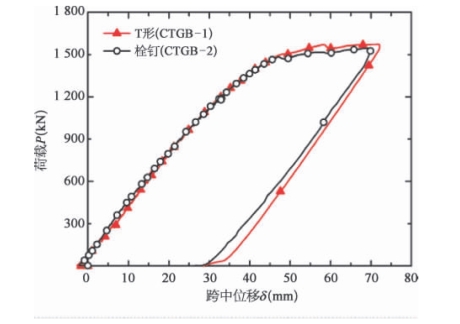

试件CTGB-2 的跨中最大挠度比试件CTGB-1 小,如图7-40 所示,试件CTGB-2 采用普通栓钉连接钢结构和混凝土面板,使得两部分整体工作,刚度比试件CTGB-1 略大,但两者的刚度差别较小,且试件CTGB-1 具有足够的刚度,说明试件CTGB- 1 的新型抗拔不抗剪T 形连接件发挥较为理想的不组合作用。

图7-40 CTGB-1 与CTGB-2 荷载-位移曲线对比

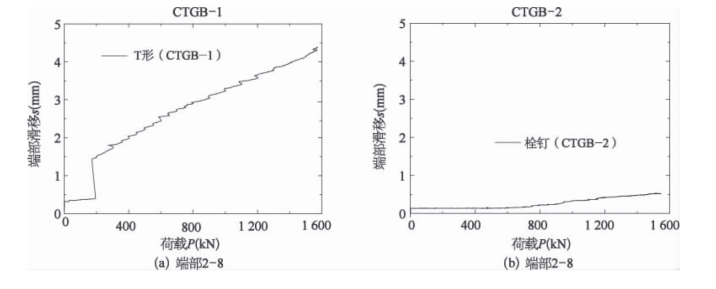

2)钢结构与混凝土面板相对滑移

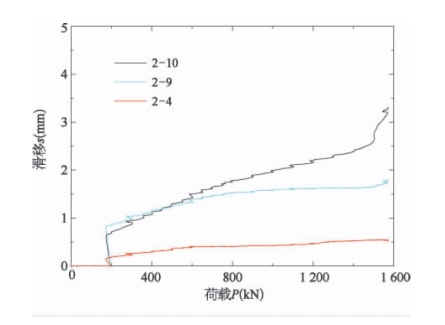

对于两个试件,在构件的一侧相同位置分别布置5 处位移量测装置,测量钢结构部分与混凝土面板之间的相对滑移,从最远端至跨中编号分别为2- 8、2 -7、2 -10、2 -9、2 -4,测得的荷载 滑移曲线如图7 -41 所示。

图7-41 CTGB-1、CTGB-2 荷载-滑移曲线

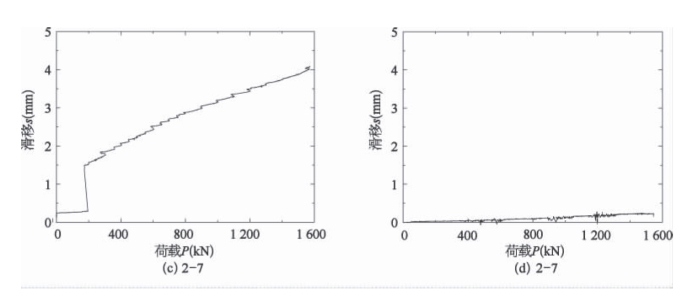

对比两试件钢结构与混凝土板之间的相对滑移曲线(图7-42)可以明显看出,采用新型抗拔不抗剪T 形连接件的构件CTGB-1 产生较大的相对滑移,端部滑移超过4 mm;而采用普通栓钉连接件的构件CTGB- 2 相对滑移量非常小,端部相对滑移量不足0.5 mm。抗拔不抗剪T 形连接件起到明显的不组合作用,端部滑移量为普通连接件的8 倍以上。

图7-42 CTGB-1 与CTGB-2 端部荷载-位移曲线对比

采用新型抗拔不抗剪T 形连接件的试件CTGB-1 靠近中部的三处位移计所记录的荷载滑移曲线如图7-43 所示,说明越靠近跨中,相对滑移量越小,这与理论分析结论吻合。

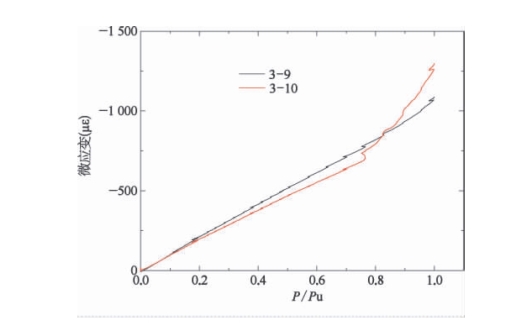

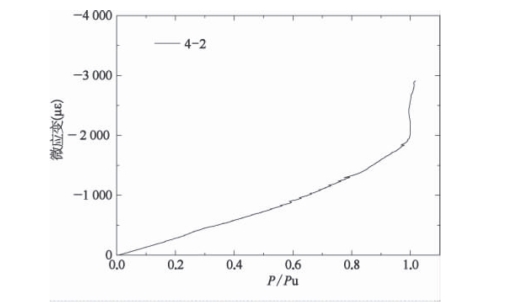

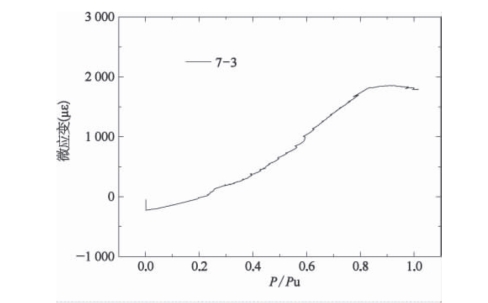

3)钢桁架上弦杆应变

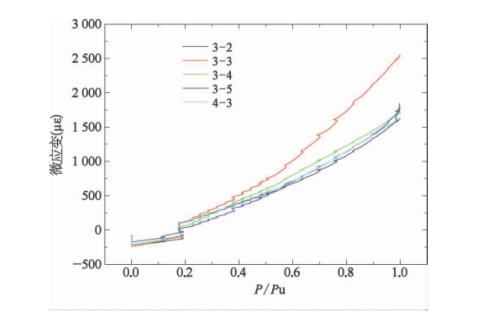

在试件CTGB-1 钢桁架上弦杆呈直线布置一排应变片,用来量测试件受力时上弦杆的应变情况。上弦杆量测区的钢板厚度为8 mm,平均屈服强度为390.6 MPa,平均极限强度为549.7 MPa,钢材弹性模量取Es=2×105 MPa,得到钢材屈服时应变为1 953 με,极限强度对应的应变为2 749 με。试件CTGB-1 上弦杆五处量测点的相对荷载 应变曲线如图7 - 44 所示。由图可以得到,达到80%极限荷载时,3-3 处应变超过屈服应变,而其余4 个测量点的钢材应变始终低于屈服应变。

图7-43 CTGB-1 中部荷载-滑移曲线

图7-44 试件CTGB-1 上弦杆五处量测点的相对荷载-应变曲线

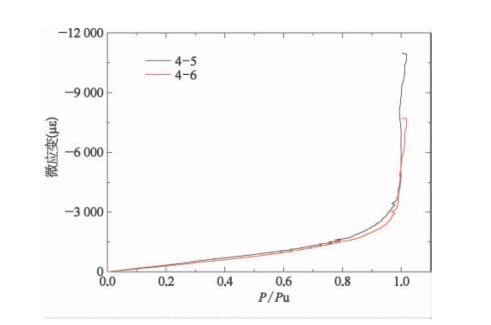

与试件CTGB-1 做法相同,在CTGB-2 钢桁架上弦杆呈直线布置一排应变片,用来量测试件受力时上弦杆应变情况。上弦杆量测区的钢板厚度为8 mm,平均屈服强度为390.6 MPa,平均极限强度为549.7 MPa,钢材弹性模量取Es=2×105 MPa,得到钢材屈服时应变为1 953 με,极限强度对应的应变为2 749 με。试件CTGB-2上弦杆五处量测点的相对荷载应变曲线如图7-45所示。由图可以得到,达到极限荷载时,3-5 处应变接近屈服应变,而其余4 个测量点的钢材应变始终低于屈服应变。

对比两曲线图可以发现,构件CTGB-2 的钢材应变普遍比构件CTGB-1 小,这说明CTGB-1 的不组合作用发挥之后,钢结构承担更多荷载,也证明新型抗拔不抗剪T 形连接件可以有效地工作。

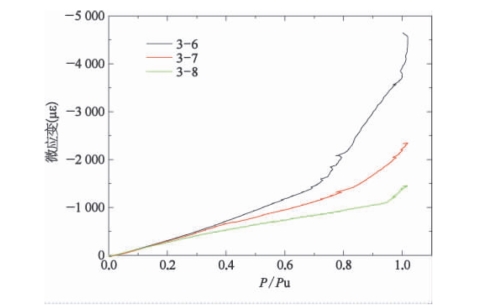

4)钢桁架下弦杆应变

图7-45 试件CTGB-2 上弦杆五处量测点的相对荷载-应变曲线

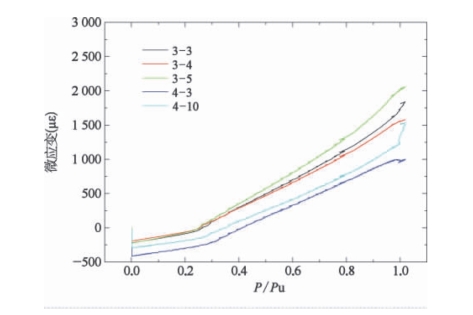

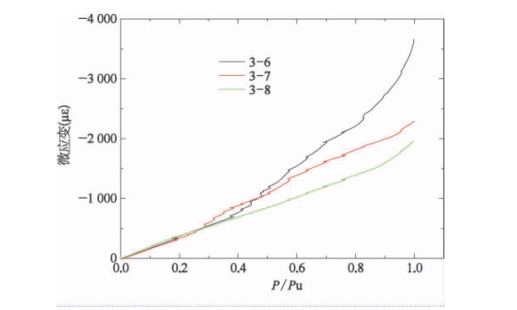

在试件CTGB-1 钢桁架下弦杆斜向呈直线布置一排共三处应变量测点,在跨中加载区布置两处水平应变量测装置,用来量测试件受力时下弦杆应变情况。下弦杆量测区的钢板厚度为8 mm,平均屈服强度为390.6 MPa,平均极限强度为549.7 MPa,钢材弹性模量取Es=2×105 MPa,得到钢材屈服时应变为1 953 με,极限强度对应的应变为2 749 με。试件CTGB-1下弦斜杆、加载区五处量测点的相对荷载应变曲线如图7-46、图7-47 所示。由图可以得到,荷载达到80%极限荷载时,3 -6 处应变超过屈服应变,当荷载达到极限荷载时,该处应变超过极限应变。其他加载区量测点的水平应变始终未超过极限应变。

图7-46 试件CTGB-1 下弦斜杆五处量测点的相对荷载-应变曲线

在试件CTGB- 2 钢桁架下弦杆斜向呈直线布置一排共三处应变量测点,在跨中加载区布置两处水平应变量测装置,用来量测试件受力时下弦杆应变情况。下弦杆量测区的钢板厚度为8 mm,平均屈服强度为390.6 MPa,平均极限强度为549.7 MPa,钢材弹性模量取E s =2×105 MPa,可得钢材屈服时应变为1 953 με,极限强度时应变为2 749 με。试件CTGB-2下弦斜杆、加载区五处量测点的相对荷载应变曲线如图7-48、图7-49 所示。由图可知,到荷载达到80%极限荷载时,3-6 处应变超过屈服应变,当荷载达到极限荷载时,该处应变超过极限应变。其他加载区量测点的水平应变始终未超过极限应变。

图7-47 试件CTGB-1 下弦加载区五处量测点的相对荷载-应变曲线

图7-48 试件CTGB-2 下弦斜杆五处量测点的相对荷载-应变曲线

图7-49 试件CTGB-2 下弦加载区五处量测点的相对荷载-应变曲线

对比两试件在相同位置的应变可以看出,试件CTGB-1 的钢材应变比同等水平下试件CTGB-2 的应变水平要高,这也说明CTGB-1 的不组合作用发挥之后,钢结构承担更多荷载,也证明新型抗拔不抗剪T 形连接件可以有效工作。

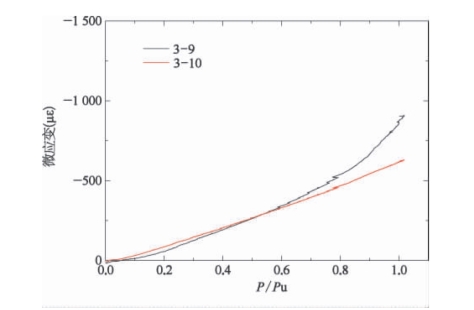

5)钢桁架腹杆应变

在试件CTGB-1 偏跨中的三根腹杆上布置五处应变量测点,由跨中开始跨中腹杆、第一根斜腹杆及第二根斜腹杆相对荷载应变曲线如图7 - 50~图7 -52 所示。由图可以得到,跨中腹杆及第一根腹杆的应变水平都很低,第二根腹杆的应变超过了极限应变,此处斜腹杆也发生屈曲现象,与试验数据吻合。

图7-50 CTGB-1 跨中腹杆相对荷载-应变曲线

图7-51 CTGB-1 跨中向外第一根斜腹杆相对荷载-应变曲线

图7-52 CTGB-1 跨中向外第二根斜腹杆相对荷载-应变曲线

在试件CTGB-2 跨中偏外的三根腹杆上布置五处应变量测点,由跨中开始第三根斜腹杆、第五根斜腹杆及第七根斜腹杆相对荷载 应变曲线如图7 - 53~图7 - 55 所示。由图可以得到,跨中向外第三根斜腹杆在达到极限荷载时应变超过屈服应变,而跨中向外第五、第七根斜腹杆在达到极限荷载时应变值非常大,在试验中此处发生了屈曲,与试验数据吻合。

图7-53 CTGB-2 跨中向外第三根斜腹杆相对荷载-应变曲线

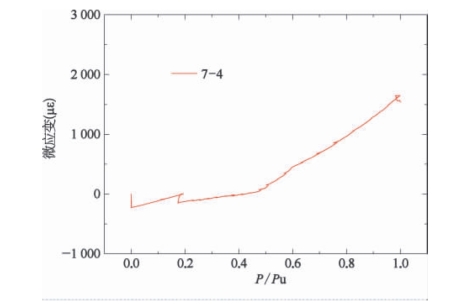

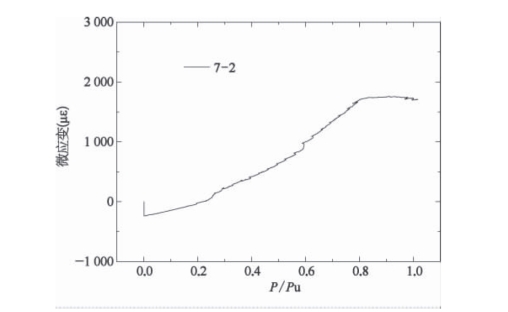

6)钢筋应变

在试件CTGB-1 混凝土板中的三根钢筋上布置应变量测装置,相对荷载应变曲线如图7-56~图7-58 所示。由图可以得到,由于预应力作用,钢筋开始为受压状态,当荷载达到550 kN 时,钢筋应变变为0,达到消压状态。当荷载达到635 kN时,钢筋应变达到100 με,此时达到混凝土开裂状态。钢筋直径为12 mm,屈服强度平均值为324.2 MPa,极限强度平均值为498.1 MPa,钢材弹性模量取Es=2×105 MPa,可得屈服应变为1621 με,此时荷载值为1 183 MPa,极限应变为2 490 με,钢筋应变均未达到极限应变。

图7-54 CTGB-2 跨中向外第五根斜腹杆相对荷载-应变曲线

图7-55 CTGB-2 跨中向外第七根斜腹杆相对荷载-应变曲线

图7-56 CTGB-1 第一根钢筋相对荷载-应变曲线

图7-57 CTGB-1 第二根钢筋相对荷载-应变曲线

图7-58 CTGB-1 第三根钢筋相对荷载-应变曲线

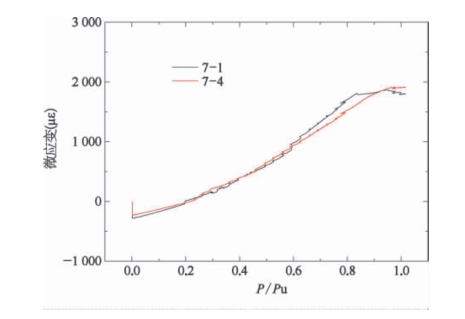

在试件CTGB-2混凝土板中的三根钢筋上布置应变量测装置,相对荷载应变曲线如图7-59~7-61 所示。由图可以得到,由于预应力作用,钢筋开始是受压状态,当荷载达到300 kN 时,钢筋应变变为0,达到消压状态。当荷载达到384 kN 时,钢筋应变达到100 με,此时达到混凝土开裂状态。钢筋直径为12 mm,屈服强度平均值为324.2 MPa,极限强度平均值为498.1 MPa,钢材弹性模量取Es=2×105 MPa,可得屈服应变为1621με,此时荷载值为1183MPa,极限应变为2 490 με,钢筋应变均未达到极限应变。

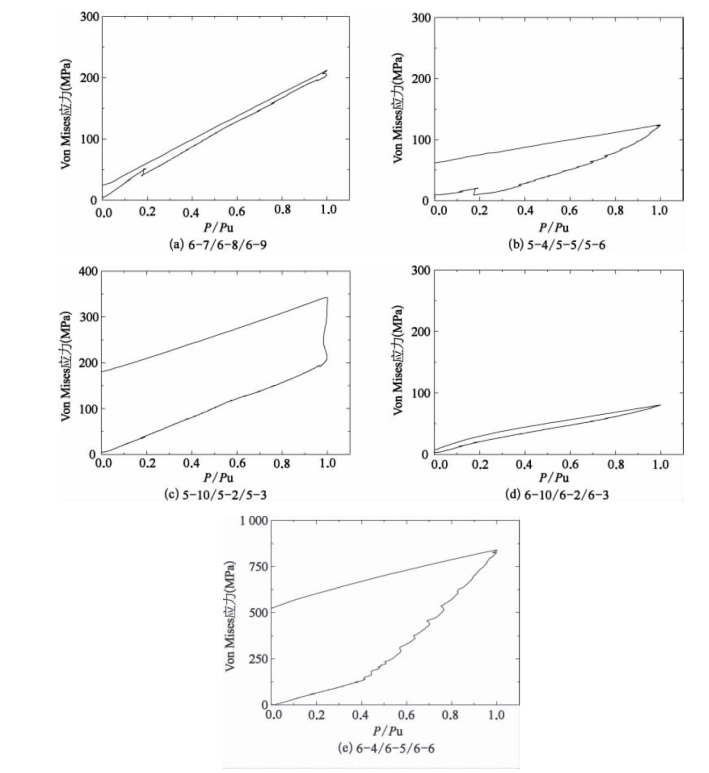

7)混凝土应变

在两个构件的混凝土板上侧及侧面均布置混凝土应变量测点,测量混凝土面板在荷载作用下的应变情况,CTGB-1 及CTGB-2 的相对荷载 混凝土应变如图7 -62 所示。由于预应力作用,在加载之前混凝土呈受压状态。

对于CTGB-1,当荷载达到450 kN 时,跨中混凝土为消压状态;当荷载达到650 kN 时,跨中混凝土应变达到100με,可认为达到开裂状态,这与钢筋应变情况差别不大。

图7-59 CTGB-2 第一根钢筋相对荷载-应变曲线

图7-60 CTGB-2 第二根钢筋相对荷载-应变曲线

图7-61 CTGB-2 第三根钢筋相对荷载-应变曲线

图7-62 CTGB-1、CTGB-2 相对荷载-混凝土应变曲线

对于CTGB-2,当荷载达到298 kN 时,跨中混凝土为消压状态,当荷载达到360 kN 时,跨中混凝土应变达到100 με,可认为达到开裂状态,这与钢筋应变情况差别不大。

通过对比两试件的混凝土应变可以发现,试件CTGB-1 的混凝土应变水平普遍低于试件CTGB-2,这说明试件CTGB-1 中的新型抗拔不抗剪T 形连接件有效地发挥不组合作用,降低混凝土面板的受力,特别是降低支座负弯矩区混凝土拉应力水平,将混凝土的消压荷载及开裂荷载推后。

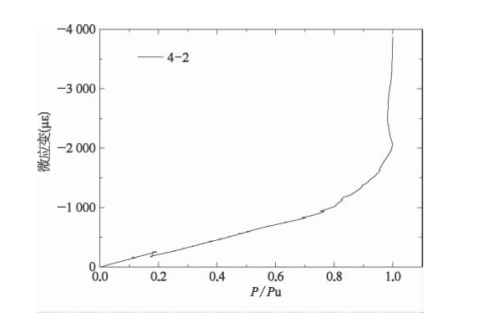

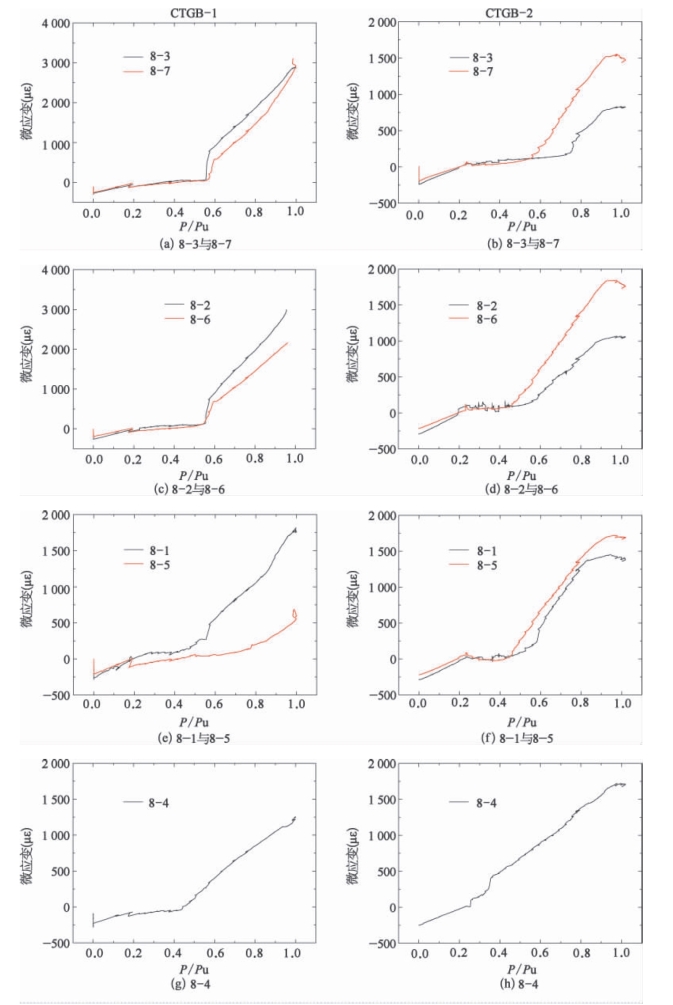

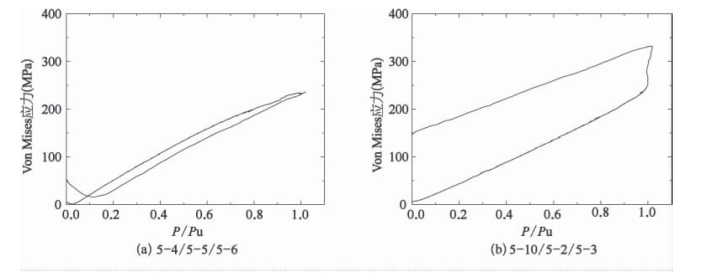

8)钢桁架Von Mises 应力

对于试件CTGB-1,在钢桁架上共布置五处应变花,用来量测该处的Von Mises 应力。每个测点在各级荷载作用下的Von Mises 应力值如图7-63 所示。测量点钢材厚度为8 mm,材性试验测得钢材的平均屈服强度为390.6 MPa,平均极限强度为549.7 MPa,通过应力图可以得到只有6-4/6-5/6-6 处Von Mises 应力超过屈服强度,其余测点处钢材均未屈服。

图7-63 CTGB-1 Von Mises 应力值

对于试件CTGB-2,在钢桁架上共布置两处应变花,用来量测该处的Von Mises 应力。每个测点在各级荷载作用下的Von Mises 应力值如图7-64 所示。测量点钢材厚度为8 mm,材性试验测得钢材的平均屈服强度为390.6 MPa,平均极限强度为549.7 MPa,通过应力图可以得到两个测点处钢材均未屈服。

图7-64 每个测点在各级荷载作用下的Von Mises 应力值

通过对节段模型进行试验加载,综合比较普通栓钉连接件与新型抗拔不抗剪T 形连接件在负弯矩区的工作性能,可以得到以下结论:

(1)采用普通栓钉连接的试件,钢结构和混凝土面板两部分整体工作,刚度比采用新型抗拔不抗剪T 形连接件的试件略大,说明新型抗拔不抗剪T 形连接件发挥较为理想的不组合作用。

(2)通过对比两试件钢结构与混凝土板之间的相对滑移曲线,采用新型抗拔不抗剪T 形连接件的构件端部滑移量为普通连接件的8 倍以上,说明新型抗拔不抗剪T 形连接件起到明显的不组合作用。

(3)通过对比钢结构应变曲线,发现新型连接件不组合作用发挥后,钢结构承担更多荷载,也证明新型抗拔不抗剪T 形连接件可以有效工作。

(4)通过对比混凝土应变,发现采用新型连接件的试件混凝土应变水平普遍低于普通连接件试件,说明新型抗拔不抗剪T 形连接件有效地发挥不组合作用,降低混凝土面板的应力,特别是降低支座负弯矩区的混凝土拉应力水平,将混凝土的消压荷载及开裂荷载推后。

(5)试验表明,厚度20 mm 的泡沫塑料完全能够起到预期作用,但滑移量可以进一步增大,泡沫塑料可以根据距离预应力张拉端远近的不同,采用20 mm、30 mm 两种类型。

(6)栓钉连接件连接构造安全可靠,因此拆架所形成的恒载预压可以可靠地传递至中跨跨中混凝土桥面板。

有关城市桥梁设计创新与实践的文章

13.4.2.1库区泥沙运动规律及输沙特性小浪底库区模型试验过程显示,洪水进入水库的壅水段之后,由于沿程水深的不断增加,其流速及含沙量分布从明流状态逐渐变化,水流最大流速由接近水面向库底转移,当水流流速减小到一定值时,浑水开始下潜并且沿库底向前运行。......

2023-06-23

“OUTLET”为进口段水体的出口,“WALL”为进口段水体的圆周面。图4.4-9 全局网格的设定图4.4-10 生成网格的显示10)在工具栏中,单击“Blocking”,选择“Pre-Mesh Quality Histograms”,弹出“Pre-Mesh Quality”对话框。网格质量高于0.8以上,满足要求。当然,并不是网格质量必须达到0.8以上才能计算,将结构化网格转化成非结构时,质量达到0.1以上即可粗略计算了。图4.4-11 网格质量检查11)保存网格。图4.4-12 网格的转化图4.4-13 网格的导出......

2023-06-26

表10-6 铝板材、焊丝焊前用化学清洗方法2)铝筒节焊前需安装垫板,如图10-18所示。垫板全长要紧紧贴在铝筒节的纵焊缝上。2)在每个铝筒节的纵缝全长上,由起点开始,每100mm长进行定位焊定位,其焊缝长为30mm,共5处。......

2023-06-15

图8-32 垫块调整辊缝液压系统1、2、3、4—电磁换向阀 5—液控单向阀3.液压调整辊缝方式液压调整辊缝方式有多种,常用的有电磁阀组控制方式和比例伺服阀控制方式。由于扇形段与控制阀组间设置了一系列的软管,以方便扇形段的更换,为了防止软管破裂导致扇形段辊缝失控,在液压缸受力侧设置了一个液控单向阀3。......

2023-06-15

表4-2-6 动力舱段壳体的电子束焊技术要求4)焊接变形控制难。在3ЛY-Kl型中压电子束焊机和ZD150-15A型高压电子束焊机上进行了焊接工艺试验,动力舱段壳体电子束焊焊接参数见表4-2-7。表4-2-7 动力舱段壳体电子束焊焊接参数注:定位焊时,圆周方向设8个焊点,对称焊接;定位焊缝长度30mm;封焊时,焊缝深度1/5~1/4壁厚;焊接真空室真空度3×10-2Pa。......

2023-06-26

大型汽轮发电机应装设能与负序过热曲线配合较好的具有反时限特性的负序电流保护。通过适当调整,可使保护时限特性与发电机的负荷发热允许电流曲线相配合,以达到保护发电机免受负序电流过热而损坏的目的。......

2023-06-24

返回段的扶手带导轨由于不需要承受乘客的负载,其主要作用是导向和调节扶手带的松紧,同时一般还配备有去静电装置。导向滚轮导向 如图4-3-6所示,在返回段全程间断性安装滚轮,对扶手带实行导向。扶手带过松时会出现打滑、速度变慢,甚至导致扶手带脱离导轨;过紧时扶手带则会发热,加速疲劳。......

2023-06-15

解:1)自感电动势为图2-31 “负前凸”型激光光束聚焦物镜例2的点列图负号表示自感电动势总是企图阻碍电流的变化。求自感电动势时可取绝对值,即图2-32 “负前凸”型激光光束聚焦物镜例2的调制传递函数曲线“负前凸”型例2与例1的像质都很优良,但“负前凸”型例2的系统长度比例1的缩短了。......

2023-06-20

相关推荐