连梁顶面、底面纵向水平钢筋伸入墙内的锚固长度,抗震设计时不应小于laE,非抗震设计时不应小于la,且均不应小于600mm。抗震设计时,沿连梁全长箍筋的构造应按《高规》第6.3.2条框架梁梁端箍筋加密区的构造要求采用;非抗震设计时,沿连梁全长的箍筋直径不应小于6mm,间距不应大于150mm。......

2023-08-28

直沽桥叶片最初的设计方案是由钢叶片以及叶片骨架构成。考虑到钢叶片制作难度大、工期长等因素,最终设计方案以树脂叶片结构取而代之。在直沽桥整个结构体系中,叶片结构受力很小,但基于其形状的特殊性(三维曲面结构),在工厂内制作的过程中,既要考虑到叶片自身的曲率符合设计要求,又要考虑到其与拱肋节点的结合关系,因此加工叶片结构的难度极大。

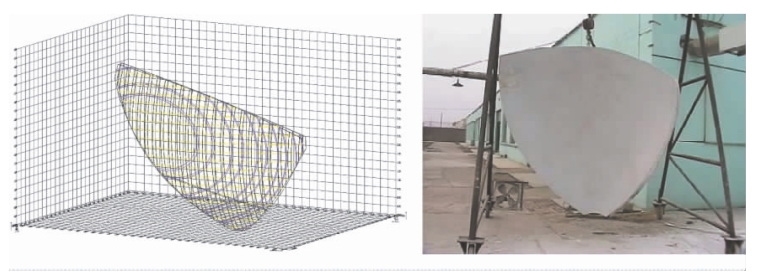

全桥共有68 组叶片,每组叶片由2 个单叶片及中间骨架组成,单个叶片为三维曲面结构,共有34 种曲率,如图3-58 所示。

图3-58 直沽桥叶片构造

树脂叶片结构包括:树脂叶片、弧形梁、精轧螺纹钢体系等,弧形梁的制作是树脂叶片结构制作的关键环节。弧形梁位于每一组拱肋(三条拱)靠两侧的拱肋之间,起到横向传力的作用,因此保证其制作安装的精度非常重要。弧形梁为异型曲面结构,其顶、底板均为弧形面,腹板为圆柱斜曲面,其箱形截面尺寸较小。工厂内加工制造难度极大,弧形梁工厂内制作要点如下:

1)弧形梁的制作基准

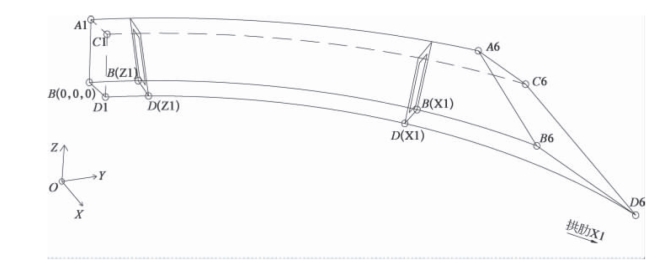

以每个弧形梁的底板平面为制作基准,给出以底板为基准的坐标系,并给出其余三块板(顶板、腹板)的三维空间定位坐标,如图3-59 所示。

图3-59 弧形梁三维空间定位坐标

2)以弧形梁腹板为例说明弧形梁板材制作

弧形梁腹板为圆柱斜曲面,其加工顺序为:将腹板位于圆柱的位置尺寸及圆柱半径进行计算机三维放样,并通过计算机对其进行板料展开,采用数控切割机进行下料;利用四辊滚圆机按照圆柱半径进行滚圆;采用磁力切割机在成型圆柱上依据腹板的位置尺寸进行切割,将圆柱斜曲面腹板切割成型,圆柱内其余板料为损耗材料。

3)弧形梁工厂内制作焊接

依据施工图纸放出地样线;将弧形梁底板以地样线为基准固定在安装胎架上,如图3-60 所示;按照定位点坐标放出隔板的安装定位线,将隔板按定位线安装并点焊;安装弧形梁两侧腹板,并按照施工图理论坐标对其安装位置进行调整;对弧形梁进行焊接;安装焊接弧形梁顶板、点焊顶板嵌补。

图3-60 弧形梁固定在安装胎架上

4)弧形梁焊接时线形、截面扭转的控制措施

(1)在组焊胎架上放置出弧形梁的理论线形,用以检测拱肋焊后线形。

(2)在弧形梁内部增加横向、竖向及十字形连接撑和工艺隔板,保证弧形梁焊接时对截面进行约束。

(3)焊接前对弧形梁进行预热,预热方法可采用电热板加热或火焰加热。

(4)采用CO2气体保护焊配以药芯焊丝施焊,并在对称位置同时焊接,以保证焊接变形趋势一致,严格控制焊接电流、电压、焊接速度及气流速度。

(5)控制层间温度不小于预热温度。

(6)焊接过程中采用两次消氢处理,防止应力集中产生焊接裂纹。

(7)焊接完成后再次测量校核,若局部位置出现偏差,则采用机械调整的方法加以整修,必要时辅以火工校正。

5)弧形梁制作技术及精度要求

(1)以箱形弧顶杆4 条最外边为定位线,两侧端口为控制点,中间每500 mm 增加一控制点。

(2)施工人员依据施工图对顶、底、腹板进行放样,并展开下料。以控制点坐标放置地样线,作为弧顶杆组装基准。

(3)弧顶杆底板、腹板坐标原点侧端口加工成型并开坡口,另一侧预留配切量,待拱肋组装成型后根据实际情况进行配切。

(4)为使弧顶杆与拱肋焊接方便,弧顶杆顶板在端口处预留嵌补段,以两侧端口处短边为基准,向内侧各400 mm 为嵌补段,顶板按全长理论尺寸下料,在相应位置截断,并将嵌补段点焊固定在相应的顶板上。

(5)由于弧形梁截面小、板件厚度大、焊接变形大,对总装胎架提出更高的要求,在进行每一步焊接之前都应对相应位置及时做好刚性固定,减小焊接变形造成的不良影响。

(6)焊接要求。弧顶杆所有焊缝均为Ⅰ级100%熔透焊。在焊接过程中,按阶段进行无损检测。

(7)弧顶杆组焊成型后,其外形几何尺寸应符合以下要求:拱度(腹板侧)+10 mm、-5 mm,旁弯(顶、底板侧)±5 mm,扭曲1 mm/m 且不大于10 mm,端口控制点坐标±5 mm,隔板位置±1 mm。

(8)测量。施工过程中随时测量地样线、各控制点坐标(端口控制点为主控项目)、隔板定位线,组焊成型后测量拱度、旁弯及扭曲。

(9)弧顶杆组焊完成后应做以下标识:在底板下侧做出隔板定位线(采用样冲点做标记),在腹板上按施工图所示做出方向标识及杆件号。

(10)由于弧顶杆腹板与顶、底板之间存在一定角度,在制作时应保证顶、底板外边与腹板平齐,因此顶、底板下料时在宽度方向应留余量,以便进行二次切割。

(11)弧顶杆结构主焊缝均要求100%全熔透焊。

有关城市桥梁设计创新与实践的文章

连梁顶面、底面纵向水平钢筋伸入墙内的锚固长度,抗震设计时不应小于laE,非抗震设计时不应小于la,且均不应小于600mm。抗震设计时,沿连梁全长箍筋的构造应按《高规》第6.3.2条框架梁梁端箍筋加密区的构造要求采用;非抗震设计时,沿连梁全长的箍筋直径不应小于6mm,间距不应大于150mm。......

2023-08-28

纺丝成型工艺及设备是合成纤维生产过程中的关键环节。纺丝成型设备包括熔体输送管道、计量泵、喷丝头组件及保温箱体部件等。保温箱中有载热体加热,使通入计量泵、纺丝组件中的熔体在纺丝温度下完成喷丝成型。(二)计量泵计量泵又称纺丝泵,一般采用结构简单的齿轮泵。根据纺丝速度及所纺丝条的品种来确定泵供量后,应通过计算来确定计量泵的公称流量和转速。......

2023-06-16

无论从结构特点、数量、保证现场的安装精度等几个方面,钢拱肋的厂内加工制作都显得至关重要。拱肋立体单元在组装胎架上完成组装焊接,矫正修磨相邻单元端口。拱肋截面较小,扭曲变形较大,需作刚性较强的胎架,胎架主要由槽钢、角钢组成,如图3-52 所示。图3-52胎架拱肋放样三维坐标。图3-54拱肋立体单元预拼装工艺流程预拼顺序如下:建立预拼坐标系。图3-56拱肋吊装至胎架上确定测量监测点。......

2023-07-01

表2-9 几种管材的成型工艺条件(二)软管配方聚氯乙烯软管可分为液体输送管、耐热的各种流体输送管及电器套管。表2-17 几种软管的成型工艺条件(三)典型配方1.UPVC供水管配方配方(质量份):PVC100;ABS5;碳酸钙12;钙/锌复合稳定剂3.5;其他适量。......

2023-06-28

5)跨高比小于2.5的连梁多数出现剪坏,为避免脆性剪切破坏,主要措施是控制剪压比和适当增加箍筋数量。7)当连梁破坏对承受竖向荷载没有很大影响时,在大震作用下,允许连梁剪切破坏,按照多道设防的概念设计联肢剪力墙。......

2023-08-23

几种常用板(片)材的成型温度见表6-1。三辊压光机是板(片)材冷却、压光、定厚度的重要设备,其工艺性能直接决定产品平整度和光亮度。为了使板材缓慢冷却,防止因内应力造成板材翘曲变形,三辊压光机的三个辊筒加热是关键。模唇厚度并不等于板材厚度,这是由于熔料离模膨胀、牵引拉伸和冷却收缩,使厚度发生变化。一般模唇厚度要大于板材厚度的10%~20%。如果板材厚度达不到要求,可调节口模温度,也可调节阻力块和口模间隙。......

2023-06-15

配筋混凝土砌块砌体抗震墙的连梁,从施工程序考虑,一般采用凹槽或H形砌块砌筑,砌筑时按要求设置水平构造钢筋,而横向钢筋或箍筋则需砌到楼层高度和达到一定强度后方能在孔中设置。......

2023-09-17

由表可见,在7度设防区,剪力墙结构中连梁的刚度折减系数不宜小于0.5,否则连梁弯矩折减系数将小于0.8,在8度、9度设防区,如果需要,连梁刚度还可折减多一些。图7-36 kl,max—α关系曲线表7-6 连梁刚度折减0.5时,kl,max的折减系数必须注意,上述内力折减系数是取连梁刚度折减所得到的结果。......

2023-08-23

相关推荐