桁式钢管拱肋混凝土的浇筑顺序,一般为先下管、后上管或上、下管和相邻管的混凝土浇筑按一定程度交错进行或按设计要求进行。......

2023-06-23

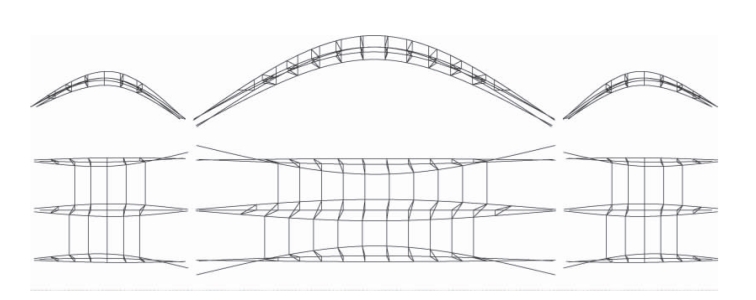

直沽桥上部拱肋结构(图3-49)由三跨连拱组成,主跨为138 m,副跨各为56 m,主、副跨拱脚间距为8 m。主跨拱最高为30 m,副跨拱最高为17 m。每跨拱由三道独立的拱组成,主跨和副跨的中间拱位于两侧车行道之间,侧拱位于车行道与景观步道、人行桥之间。每个独立的拱由三条箱形钢拱组成,箱形钢拱为三维曲线造型。无论从结构特点、数量、保证现场的安装精度等几个方面,钢拱肋的厂内加工制作都显得至关重要。由于每一道钢拱肋长度长、质量大,整体组装焊接基本无法实现,因此采用钢拱肋分节组装、焊接的施工方法。

图3-49 钢拱肋

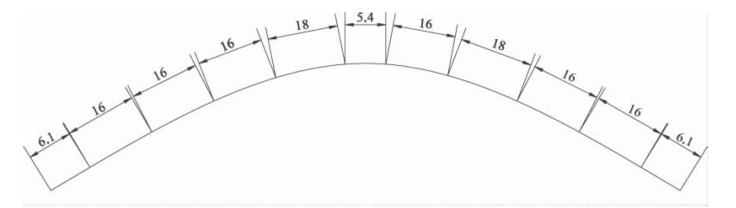

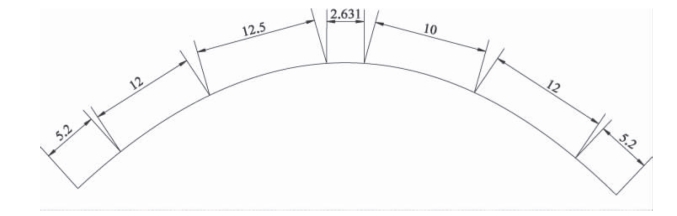

钢拱肋的分节加工制造需考虑以下因素:吊车的吊装能力、拱节焊接的工作量、吊杆的吊耳布置、拱节板厚的变化、拱肋隔板的位置。经过三维放样并全方位综合考虑后,将主跨拱分为11 节、副跨拱分为7 节,主、副跨拱分节如图3-50、图3-51 所示。

图3-50 主跨拱分节

图3-51 副跨拱分节

拱肋立体单元采用在专用胎架上分段制造的工艺方法,每个组装胎架均按拱肋立体单元制造的需要设置。在拱形胎架底板标记块上,划制拱肋各个单元的定位基准线和拱肋外形尺寸检查线,胎架旁设置专用标杆,作为检查上肋板单元定位标高的基准。拱肋立体单元在组装胎架上完成组装焊接,矫正修磨相邻单元端口。拱肋立体单元组焊顺序及要求如下:

(1)胎架制造。拱肋截面较小,扭曲变形较大,需作刚性较强的胎架,胎架主要由槽钢、角钢组成,如图3-52 所示。

图3-52 胎架

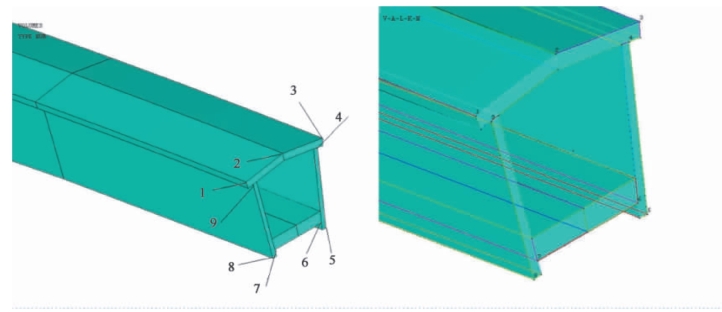

(2)拱肋放样三维坐标。将拱肋在总体坐标轴上沿X 方向等距切断,截面与其各自放样线垂直。截面间距为2 m,每条拱的截面上取9 个放样点,如图3- 53 所示。

图3-53 拱截面放样点示意

注:1— 3 点为顶板最外侧及最高点;6、7 点为底板最外侧点;4、5、8、9 点为腹板最高或最低点

(3)顶板单元制造。顶板最大板厚为50 mm,呈三维曲面,截面为圆弧,纵向有拱度,侧向有旁弯。

(4)底板单元制造。底板最大板厚为80 mm,纵向有拱度,侧向有旁弯。采用激光经纬仪,在胎架上划制出拱肋立体单元纵、横方向基准线,根据基准线划制出拱肋各个单元件的定位线,并划制出长度、宽度检查线,在标记块上用样冲打上标记。

(5)腹板单元制造。通过数控下料对腹板外形进行制造,再利用压力机对其进行整形压弯。

(6)测量工作。对拱肋组装精度进行测量(与激光经纬仪配合),主要检查长度、宽度、高度尺寸以及端口尺寸、腹板四角标高。

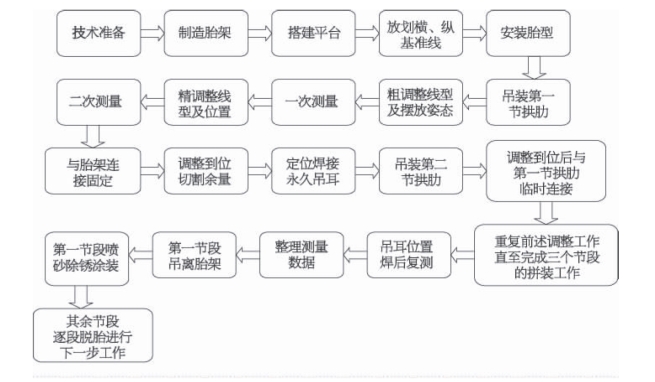

为保证拱肋现场安装定位准确,缩短桥位安装工期,应在各节段加工焊接成型之后进行预拼装,通过预拼装施工精确定位每跨拱肋各节段之间相对位置、每组拱肋内部三段拱节之间相对位置以及吊耳位置,在正式吊装定位之前将拱肋的线形及各项定位数据调整到最佳状态,确保安装施工的顺利进行。拱肋立体单元预拼装工艺流程如图3 -54 所示。

图3-54 拱肋立体单元预拼装工艺流程

预拼顺序如下:

(1)建立预拼坐标系。在地面上放置地样线,以拱肋轴线端点为坐标原点,拱肋纵向为X 轴,拱度方向为Y 轴,旁弯方向为Z 轴,建立预拼坐标系,如图3- 55 所示。

图3-55 拱肋预拼坐标系

(2)胎架定位。以地样线为基准,在拱肋支撑点处设置胎架,将拱肋吊装就位于支架之上,如图3 -56 所示。

图3-56 拱肋吊装至胎架上

(3)确定测量监测点。按照理论数据对每一节拱肋进行测量调整,对于测量结果误差较大的拱肋进行机械调整。

(4)检查。用全站仪对拱肋定位点进行校核,并对得出坐标进行记录,如图3-57 所示。

图3-57 利用全站仪校核拱肋定位点

(5)将上述坐标数值返至现场,由现场人员将其转换为拱肋的桥位定位坐标。

有关城市桥梁设计创新与实践的文章

直沽桥叶片最初的设计方案是由钢叶片以及叶片骨架构成。图3-58直沽桥叶片构造树脂叶片结构包括:树脂叶片、弧形梁、精轧螺纹钢体系等,弧形梁的制作是树脂叶片结构制作的关键环节。弧形梁位于每一组拱肋(三条拱)靠两侧的拱肋之间,起到横向传力的作用,因此保证其制作安装的精度非常重要。图3-60弧形梁固定在安装胎架上4)弧形梁焊接时线形、截面扭转的控制措施在组焊胎架上放置出弧形梁的理论线形,用以检测拱肋焊后线形。......

2023-07-01

空间斜向变截面拱肋安装的施工难点主要体现在钢拱支架的搭设、钢拱吊装空间姿态调整、拱肋空间定位精度调节、拱肋空中定位测量控制以及钢拱的合龙等方面。利用120#工字钢和136#工字钢作为搭设承重脚手架的基础,从而形成拱肋临时稳定支撑脚手架及风撑、叶片、吊杆的安装施工平台。......

2023-07-01

(一)奥氏体不锈钢的焊接工艺要点1)几乎所有的熔焊方法都适用于奥氏体不锈钢的焊接。对于纯奥氏体与超级奥氏体不锈钢,由于热裂纹敏感性较大,应严格控制热输入,防止焊缝晶粒严重长大与焊接热裂纹的发生。(三)铁素体不锈钢的焊接工艺要点常用焊接方法都可以适用于普通铁素体不锈钢的焊接,当使用同材质焊接材料时,需采取下列措施:1)预热:一般在100~150℃左右,当含铬量提高时,预热温度也相应提高。......

2023-06-23

纺丝成型工艺及设备是合成纤维生产过程中的关键环节。纺丝成型设备包括熔体输送管道、计量泵、喷丝头组件及保温箱体部件等。保温箱中有载热体加热,使通入计量泵、纺丝组件中的熔体在纺丝温度下完成喷丝成型。(二)计量泵计量泵又称纺丝泵,一般采用结构简单的齿轮泵。根据纺丝速度及所纺丝条的品种来确定泵供量后,应通过计算来确定计量泵的公称流量和转速。......

2023-06-16

表7-17杆件分类7.4.1.2关键工艺控制1)焊接工艺评定在桥梁施工前,根据钢材材质、板厚、钢梁结构形式、施工条件以及规范和设计要求,编制钢桁架梁焊接工艺评定方案。为保证制造精度,工厂内制作钢桁架梁专用胎架,对9 榀梁进行匹配制作。钢桁架预拼的主要目的是验证钢桁架分段接口及横、纵向联接杆件的位置情况。......

2023-07-01

从工艺上讲,根据坯料的性能和含水量的不同,陶瓷的成形方法可分为三类:注浆成形、可塑成形和压制成形,如图6-12所示。陶瓷压制成形过程简单、坯体收缩小、致密度高、制品尺寸精确,对坯料的可塑性要求不高,压制成形的缺点是难以成形形状复杂的制件。......

2023-06-24

几种常用板(片)材的成型温度见表6-1。三辊压光机是板(片)材冷却、压光、定厚度的重要设备,其工艺性能直接决定产品平整度和光亮度。为了使板材缓慢冷却,防止因内应力造成板材翘曲变形,三辊压光机的三个辊筒加热是关键。模唇厚度并不等于板材厚度,这是由于熔料离模膨胀、牵引拉伸和冷却收缩,使厚度发生变化。一般模唇厚度要大于板材厚度的10%~20%。如果板材厚度达不到要求,可调节口模温度,也可调节阻力块和口模间隙。......

2023-06-15

相关推荐