大沽桥吊杆与拱肋采用销接连接,接头处拱肋内部设置竖向加劲,下焊吊耳,通过销与吊杆上锚头衔接,构造复杂。图2-19吊杆连接构造示意图疲劳试验如图2 -22 所示。吊杆连接构造疲劳试验于2004 年12 月在中国船舶工业金属结构试验检测中心强度疲劳检测站进行。......

2023-07-01

3.3.2.1 大吨位拉杆及抗拉销铰接试验

1)试验目的

大吨位拉杆及抗拉销铰连接纵梁及中横系梁,在两端连接处采用销铰结构,载荷范围为-277~3 498 kN,结构强度及疲劳寿命十分重要,有必要进行相关性能的试验研究。

钢拉杆静、动强度试验的主要目的是测量钢拉杆在设计静力及动力载荷作用下各关键点处的应变值,并进一步计算得到相应测点处的应力,检验试验应力值是否超过材料本身的允许应力值,进而判断钢拉杆在设计静力及动力载荷作用下工作状态是否安全。钢拉杆疲劳试验的目的是测试钢拉杆结构的疲劳寿命是否满足要求。

2)试验试件

大吨位拉杆主要由三个部分组成:拉杆本体,上、下吊耳及销子。上吊耳直接与主梁焊接,下吊耳与桥墩连接,通过上、下两个销子将拉杆本体与吊耳相连。

大吨位拉杆尺寸较长、载荷大,难以进行足尺模型试验。为了满足疲劳试验台架的要求,同时又不改变结构的受力状态,考虑采用缩尺模型试验。缩尺比大小确定的原则是在保证试件模型的长度不大于3 m 的前提下,经过缩比后的试件板厚为标准厚度,以便于购买和加工。最终确定采用1 ∶2.86 的缩尺比模型进行试验。钢拉杆试件结构如图3-25 所示。

图3-25 钢拉杆试件结构

3)静载强度试验

钢拉杆静载强度试验主要是测试结构在静态拉力作用下,结构特征点处的应力、应变及变形随拉力的变化曲线,并在此基础上分析结构的承载能力,具体试验步骤为:

(1)在试件特征点(结构的最大应力点或关键点)处粘贴应变片,用于测试结构上应变随加载力的变化趋势。

(2)在大型试验机上安装需加载的试件,并连接应变仪及相应的测试系统。

(3)开动加载系统缓慢加载(0~200 kN),然后缓慢卸载,并重复三次,以消除连接缝隙,在此过程中观察试验数据是否正常。

(4)正式试验前,应变测试系统调零,然后加载。初始载荷为50 kN,以50 kN 为一档加载至350 kN,再加载至428 kN。实际试验时,各档载荷允许较小的差异。加载到某一档的试验载荷,稳定1 min 后采集测点处应变值,并记录变形数据(伸长量)。

(5)步骤(4)重复三次,并保存相应测试数据。

(6)3 次测试完成后,整理试验数据。计算测点处的拉应力值,并校核结构的静态强度是否满足要求。

4)动载强度试验

结构动载强度试验主要是测试结构在规定的动载荷作用下,结构特征点处的应力、应变随时间变化的曲线,并在此基础上分析结构的动载强度是否满足要求,具体试验步骤如下:

(1)试件上的测点与静载强度试验一致。

(2)将试件安装在疲劳试验机上,并连接动态应变仪及相应的信号采集系统。

(3)开动加载系统,缓慢加载(0~200 kN),然后缓慢卸载,并反复三次,以消除连接缝隙。在此过程中,同时监视测试数据以观察试验数据是否正常。

(4)正式试验前,应变测试系统调零,然后进行加载,加载频率为5 Hz,荷载值从0 kN 加载到428 kN,同时利用动态信号测试系统记录应变随时间的变化曲线。

(5)试验完成后,整理试验数据。计算测点处的动态拉应力值,并校核结构的动强度是否满足要求。

5)疲劳试验

在疲劳试验机上施加动载荷,根据结构疲劳寿命的设计要求确定动荷载的循环次数,并在完成试验后观察结构是否出现明显裂纹或其他损伤,以确认结构的疲劳寿命是否达到要求,具体试验步骤如下:

(1)在疲劳试验机上安装拉杆,试件上的测点不变,并连接动态应变仪及测试系统。

(2)开动加载系统,缓慢加载(0~200 kN),然后缓慢卸载,并反复三次,以消除连接缝隙。

(3)应变测试系统调零,然后进行加载。

(4)载荷范围为5.5~428 kN,循环次数为200 万次,频率5 Hz。

(5)每隔2 万次加载检查1 次试件状态。

(6)试验后观察试件是否有明显裂纹或其他损伤,以确认试件的疲劳寿命是否达到要求。

6)试验结论

通过对钢拉杆进行静载强度、动载强度和疲劳试验,得到以下试验结论:

(1)根据静载强度试验结果,在最大试验载荷作用下,所有测点中米塞斯应力最大为108 MPa,钢拉杆的静强度满足要求。

(2)根据动载强度试验结果,在动强度试验中,所有测点中米塞斯应力最大为118 MPa,钢拉杆的动强度满足要求。

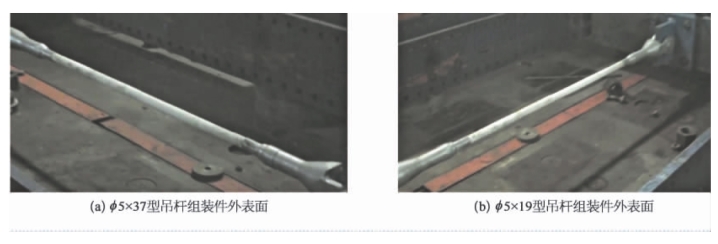

(3)疲劳试验完成后,钢拉杆组件状态基本完好,如图3-26 所示。疲劳试验结果表明,钢拉杆的疲劳寿命满足要求。

3.3.2.2 吊杆上、下连接构造试验

1)试验目的

直沽桥吊杆规格不一,上、下端均采用叉耳式结构,试验研究检验吊杆组装件的静力和疲劳性能是否满足要求。

2)试验试件

根据钢丝规格,吊杆试件分为φ5×19和φ5×37两组,吊杆钢丝采用公称直径5 mm、标准强度1 670 MPa 的缆索用热镀锌钢丝,吊杆构造如图3- 27 所示。

3)静载荷试验

静强度试验在华中科技大学土木检测中心Q1 500 kN 卧式拉力试验机上进行,试验机加载精度为5‰。

图3-26 疲劳试验完成后钢拉杆组件状态

图3-27 吊杆构造

在拉力试验机上安装好吊杆组装件,由0.1P b开始加载,每级0.1P b,持荷2 min 后测量每级索长的变化,加载速度不大于100 MPa/min,逐级加载到0.5P b,持荷10 min,每级0.05P b,持荷2 min后测量每级索长的变化,直到0.95 P b。记录试验中的异常情况。

卸载后检查断丝和两端锚具情况。吊杆组装件静力试验如图3 -28 所示。

静力试验结果如下:

(1)φ5×37型吊杆组装件静拉至拉索公称破断索力的95%,未发现破坏迹象。当静拉至拉索公称破断索力的100%时,出现一根断丝,即实测φ5×37型吊杆组装件效率系数η=0.95。φ5×19型吊杆组装件静拉至拉索公称破断索力的100%,未发现破坏迹象,即实测缆索φ5×19型吊杆组装件效率系数η=1.0。静力试验后吊杆组装件情况如图3-29、图3-30所示。

(2)φ5×37型和φ5×19型吊杆组装件完成静力试验后,锚具完好,调节端旋合正常。

(3)φ5×37型和φ5×19型吊杆组装件完成静力试验后,叉耳及销子配合正常,未出现明显的塑性变形。

图3-28 吊杆组装件静力试验

图3-29 静力试验后φ5×37 型吊杆组装件断丝情况

图3-30 静力试验后φ5×19 型吊杆组装件断丝情况

4)疲劳试验

疲劳试验使用的加载设备为华中科技大学土木检测中心的100T 液压伺服作动器疲劳试验机。安装完毕后,预拉至0.35P b,持荷10 min 后进行疲劳试验。吊杆组装件疲劳试验如图3-31 所示。

图3-31 吊杆组装件疲劳试验

在疲劳试验过程中,如有断丝发生,记录断丝部位和根数,以及循环次数。完成疲劳试验后,采用大功率电烙铁将缆索平行钢丝的防护层剥除,观察断丝情况,检测锚具部件和平行钢丝束的状况,并拍摄照片,疲劳试验结果如下:

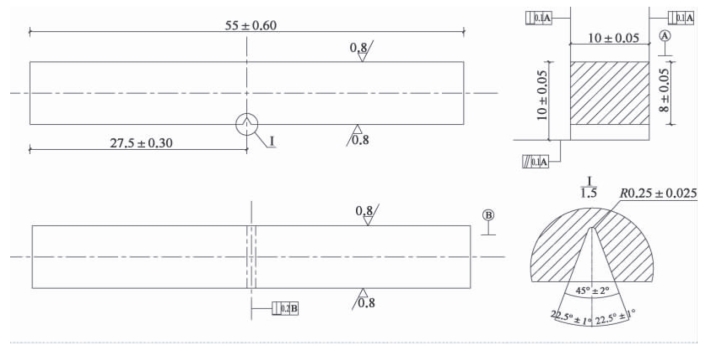

(1)φ5×37型和φ5×19型吊杆组装件完成疲劳试验后,聚乙烯护套均未发现脱落、起皮迹象,试验结果如图3 -32 所示。

图3-32 疲劳试验结束后吊杆组装件断丝情况

(2)对于φ5×37型吊杆组装件,疲劳的上、下限加载值分别为Pmax=420 kN和Pmin=310 kN,加载频率为3.0~5.0 Hz,等幅正弦波加载200万次。对于φ5×19型吊杆组装件,疲劳的上、下限加载值分别为P max =130 kN和P min=75 kN,加载频率为3.0~5.0 Hz,等幅正弦波加载200 万次。φ5×37型和φ5×19型吊杆组装件完成疲劳试验后,剥除防护层进行观察,未出现断丝现象,试验结果如图3-33 所示。

图3-33 疲劳试验结束后吊杆组装件的平行钢丝束情况

(3)φ5×37型和φ5×19型吊杆组装件锚具完好,调节端旋合正常,如图3-34所示。

图3-34 疲劳试验结束后吊杆组装件的锚具调节端

(4)φ5×37型和φ5×19型吊杆组装件完成疲劳试验后,叉耳及销子配合正常,未出现明显的塑性变形,如图3 -35 所示。

图3-35 疲劳试验结束后吊杆组装件的叉耳及销子

1)试验目的

测试钢板焊接工艺,检验焊接件焊接接头的冲击韧性和力学性能是否满足国家规范要求。

2)试验试件

严格按照《焊接接头机械性能试验取样方法》(GB/T 2649—1989)的规定制作试验所需的试样,制作主要步骤如下:①切割板材,制作试板;②焊接试板,制作试件;③从试件上截取样坯;④采用机加工方法,制作试样。

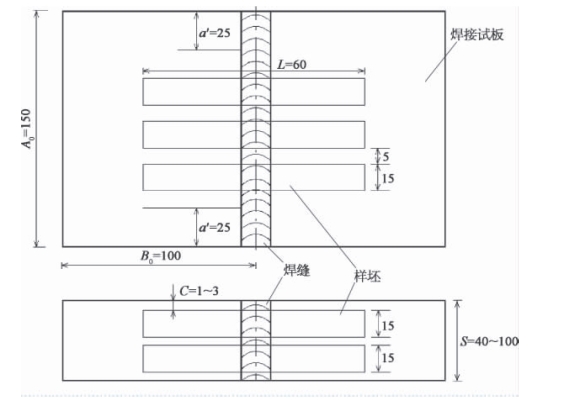

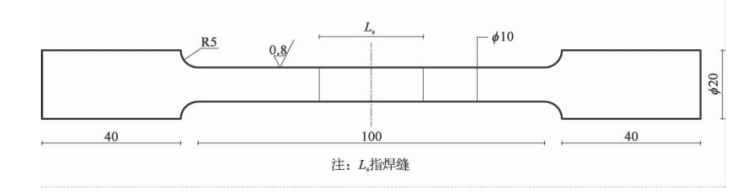

从试件中截取样坯时,尽量采用机械切削的方法。样坯也可用剪床、热切割以及其他方法截取,但均应考虑其加工余量,在任何情况下都必须保证受试部分的金属不在切割影响区内。各种厚度的试样均制作5 件,所需板材见表3-2。冲击韧性试验中焊接接头冲击韧性试验样坯截取部位及尺寸如图3 -36 所示。

表3-2 试验所需板材(mm)

图3-36 冲击韧性试验中焊接接头样坯截取部位及尺寸

对于厚度为40~60 mm 和80~100 mm 的试件,其焊接接头拉伸样坯截取部位及尺寸如图3 -37、图3-38 所示。

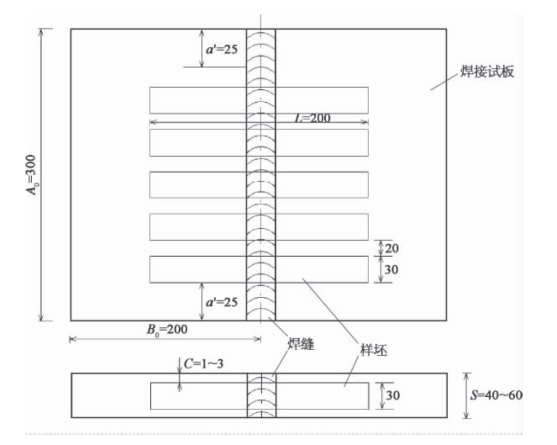

依据规范规定,以10 mm×10 mm×55 mm 带有V 形缺口的试样为标准试样。试样尺寸、缺口尺寸及偏差应符合如图3-39 所示的要求。

加工试样缺口时,应严格控制其形状、尺寸精度以及表面粗糙度。试样缺口底部应光滑,没有与缺口轴线平行的明显划痕,冲击韧性试样如图3-40 所示。

利用样坯制作用于拉伸试验的圆形试样,具体形状和尺寸,以及完成后的试样如图3-41、图3 -42 所示。

对于冲击韧性试验和拉伸试验,每种试验均有5 种板厚,每种板厚制作5 件焊接试样,共25 件焊接试样。为了试验方便,采用如下编号格式:XX-N,其中XX 代表板厚,如40、50、60、80、100;N 代表序号,其值为1、2、3、4、5。例如:40-1 代表从板厚40 mm 的焊接试件上截取样坯后制作的第一件试样。

图3-37 厚度为40~60 mm 时焊接接头拉伸样坯截取部位及尺寸

图3-38 厚度为80~100 mm 时焊接接头拉伸样坯截取部位及尺寸

图3-39 V 形缺口试样

图3-40 冲击韧性试样

图3-41 圆形试样结构尺寸

图3-42 圆形试样

3)冲击韧性试验

试验设备为冲击试验机(型号JB-30B,冲击能量300/150 J),冷却设备为冲击试验低温仪,试验设备如图3-43 所示。

图3-43 冲击试验机及低温仪

一定尺寸和形状的试样在冲击负荷作用下,一次冲断时,单位横截面积上所消耗的冲击功即表示试样的冲击韧性。试件焊缝处的冲击韧性表征材料抵抗冲击载荷的能力。冲击韧性是通过冲击试验来测定的,这种试验在一次冲击载荷作用下显示试件缺口处的力学特性(韧性或脆性)。虽然试验中测定的冲击吸收功或冲击韧性不能直接用于工程计算,但可作为判断材料脆化趋势的一个定性指标,还可作为检验材质热处理工艺的一个重要手段。

焊接接头冲击韧性试验可检测焊接件焊接接头的冲击韧性是否满足国家标准,具体试验步骤如下:

(1)按照国标要求制作标准的焊接接头V 形缺口冲击韧性试样。

(2)将试样置于零下20℃的液体中冷却,然后快速取出安放在冲击试验机上进行试验。

(3)记录表盘上所示的冲击功,观察断口,如图3-44 所示。

(4)整理试验数据,检验试样的冲击韧性是否满足国标要求。

4)拉伸试验

试验设备为万能材料试验机(型号SHIMADZU AG-IS,最大加载力250 kN),如图3-45所示。

焊接接头拉伸试验可检测焊接件焊接接头的力学性能是否满足国家标准的要求。具体试验步骤为:

图3-44 试验完成后试件照片

图3-45 万能材料试验机(SHIMADZU AG-IS,250 kN)

(1)按照国标要求制作标准焊接接头试样。

(2)利用游标卡尺测量试样横截面直径。圆形试样横截面直径应在标距的两端及中间处两个相互垂直的方向上各测一次,并取其算术平均值。选用三处最小的直径来计算横截面面积。试验机具备保存直径数据、计算横截面面积、直接利用试验测试得到的拉力数据计算截面应力的功能。直接在测量系统中输入各个试样的直径数据。

(3)在万能材料试验机上安装需加载的试样,并连接测试系统。

(4)开动加载系统,缓慢加载,测试系统直接记录试验数据。

(5)试样被缓慢拉长,最后被拉断,记录拉断区域,如图3-46 所示。

图3-46 试验完成后的试样

(6)整理试验数据,根据国标检验试样的力学性能是否满足要求。

5)试验结论

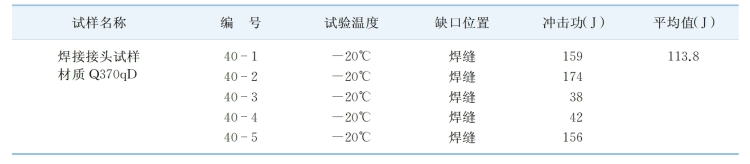

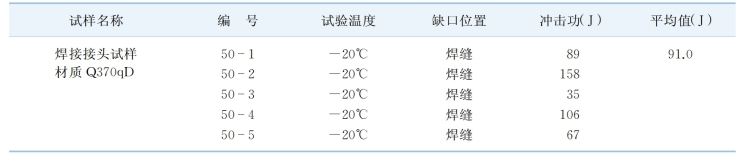

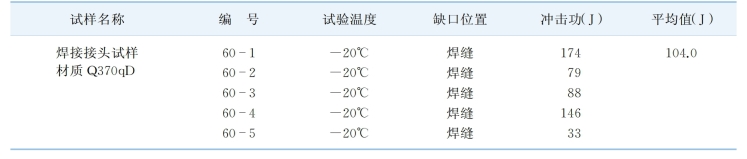

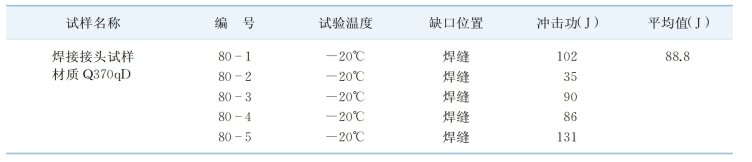

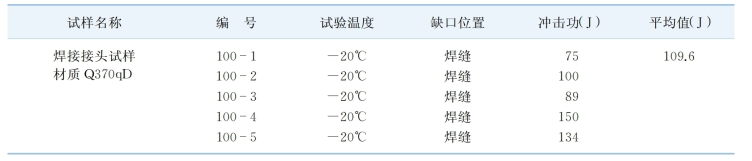

(1)冲击韧性试验。整理25 件试样的试验数据见表3-3~表3-7,其中平均值为5 件试样冲击功实测值的算术平均值。

表3-3 40 mm 厚焊接试板的焊接接头试样冲击韧性试验结果

表3-4 50 mm 厚焊接试板的焊接接头试样冲击韧性试验结果

表3-5 60 mm 厚焊接试板的焊接接头试样冲击韧性试验结果

表3-6 80 mm 厚焊接试板的焊接接头试样冲击韧性试验结果

表3-7 100 mm 厚焊接试板的焊接接头试样冲击韧性试验结果

依据《桥梁用结构钢》(GB/T 714—2000)的规定,Q370qD的一组试样V 形冲击功的算术平均值应不小于41 J,且允许其中有一个试样的单值低于41 J,但不低于规定值的70 % ,即28.7 J。从测试数据来看,5 组试样的冲击功算术平均值均大于国标规定值,且每组最多只有一个低于规定值,但大于规定值的70%。本试验测试的25 件试样的焊接接头(焊缝)的工艺性能(冲击功)满足《桥梁用结构钢》的要求,直沽桥钢结构材料的冲击性能满足要求。

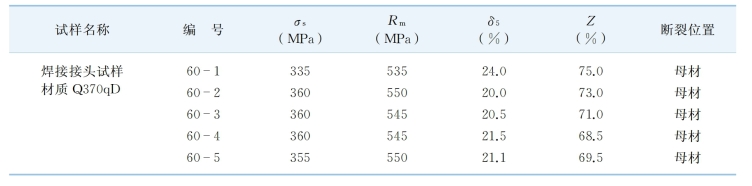

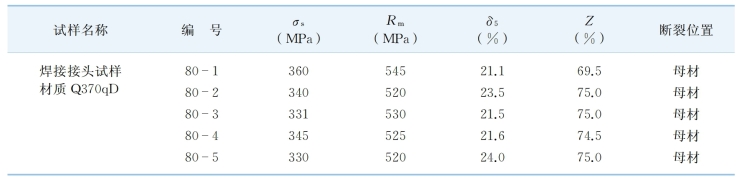

(2)拉伸试验。整理25 件试样的试验数据见表3-8~表3-12,其中σs为试样屈服点,R m为试样抗拉强度,δ5为试样伸长率,Z 为试样断口收缩率。

表3-8 40 mm 厚焊接试板的焊接接头试样拉伸试验结果

表3-9 50 mm 厚焊接试板的焊接接头试样拉伸试验结果

表3-10 60 mm 厚焊接试板的焊接接头试样拉伸试验结果

表3-11 80 mm 厚焊接试板的焊接接头试样拉伸试验结果

表3-12 100 mm厚焊接试板的焊接接头试样拉伸试验结果

依据《桥梁用结构钢》的规定,Q370qD的屈服点不小于330 MPa,抗拉强度不小于490 MPa,试样伸长率不小于20%。从测试数据来看,所有试样的屈服点、抗拉强度、伸长率等力学性能指标均满足国标要求。试样断裂的位置均位于母材,表明焊缝处的力学性能要优于表格中的测试数据。本试验测试的25 件试样焊接接头的力学性能均满足《桥梁用结构钢》的要求。

有关城市桥梁设计创新与实践的文章

大沽桥吊杆与拱肋采用销接连接,接头处拱肋内部设置竖向加劲,下焊吊耳,通过销与吊杆上锚头衔接,构造复杂。图2-19吊杆连接构造示意图疲劳试验如图2 -22 所示。吊杆连接构造疲劳试验于2004 年12 月在中国船舶工业金属结构试验检测中心强度疲劳检测站进行。......

2023-07-01

1)被试物一般经过交流耐压试验,在持续的1min内不击穿为合格,反之为不合格。②根据试验接线的控制回路的情况进行分析。在试验过程中,如果被试物发出响声、冒烟、焦臭、火花以及燃烧等,一般都是不允许的,经查明异常情况确实来自被试物的绝缘部分,则可认为被试物存在问题或已击穿。2)在试验过程中,若由于湿度、温度或表面脏污等引起沿面放电或空气放电,则不应认为不合格,应在经过清洁、干燥等处理后再进行试验。......

2023-06-27

图10.10为铅直初始应力0.2MPa、水平初始应力0.1MPa,孔隙压力升高0.5MPa,变形模量1.0GPa,渗透系数1.0×10-5cm/s条件下的位移矢量图。表10.3~表10.5分别为数值试件在方案一、方案二和方案三条件下的计算成果。其他条件相同情况下,岩体中的孔隙水压力水头由10m升高到150m后,其体积应变增加了2个数量级。图10.11孔隙压力增量与体积应变关系图10.11表明在初始应力、渗透系数及变形模量各不相同的情况下,数值试件的体积应变与孔隙水压力增量之间呈显著非线性变化关系。......

2023-06-28

岩体的水力劈裂现象通常指岩体在高压水作用下,流量产生突然增加的现象。图4.7表明1号试验孔断层段在中速法第一次高压压水条件下发生了三次较大规模的水力劈裂现象,第一次劈裂时的压力为3.0MPa,第二次劈裂时的压力为5.5MPa,第三次劈裂时的压力为6.5MPa。......

2023-06-28

表6-4额定电压范围Ⅰ的额定绝缘水平注:1.栏中的值:对于型式试验,相对地和相间;对于出厂试验,相对地、相间和开关装置断口间。......

2023-06-30

利用人造洁净的高温高湿环境,对涂层进行耐蚀性试验。这种涂层耐蚀性测定往往不单独进行,而是作为涂层性能综合测定的一部分。在特定的温度和湿度或经常交变温度和湿度而引起凝露的环境下使涂层加速腐蚀。......

2023-06-18

本标准适用于砂型或导热性与砂型相当的铸型中铸造的普通低合金球墨铸铁件。对于特种铸造方法生产的球墨铸铁件,可参照使用。2 术语和定义GB/T5611确立的以及下列术语和定义适用于本标准。表A-2-2 V形缺口单铸试样的冲击功注:1.如需求球铁QT500-10时,其性能要求见第9节。如有特殊要求,球化级别由供需双方商定。球墨铸铁件的力学性能以抗拉强度和伸长率两个指表为验收指标。石墨以球状为主,球化级别不低于GB/T9441规定的球化级别4级。......

2023-06-24

在试验过程中,除根据绝缘是否击穿来判断发电机绝缘性能外,还应根据泄漏电流随电压的变化情况、吸收特性、同一试验电压下各相泄漏电流值的差别以及与以往试验数值的比较,来判断发电机的绝缘状态。1)绝缘正常时,其泄漏电流值三相基本是平衡的。若泄漏电流值增大且无充电现象或充电现象不明显,则表明绝缘受潮、严重脏污或有明显的贯穿性缺陷。......

2023-06-27

相关推荐