齿轮刀具是指加工各种齿轮、蜗轮、链轮和花键等齿廓形状的刀具。由于齿轮的种类很多,加工要求及加工方法又各不相同,所以齿轮刀具的种类也很多。表9-1盘铣刀的编号标准齿轮铣刀的模数、齿形角和加工的齿数范围都标记在铣刀的端面上。齿轮滚刀、插齿刀、剃齿刀、蜗轮刀具和锥齿轮刀具等均属展成齿轮刀具。其加工齿轮的模数范围内0.1~40mm,且同一把齿轮滚刀可加工相同模数的任意齿数的齿轮。......

2023-07-01

一、自动线刀具

自动线上所用刀具必须适应自动线特有的工作条件,使自动线上的机床设备与刀具能在最佳条件下工作。为了满足自动线生产率高、辅助时间少的要求,自动线刀具应具备以下特点:

1.切削性能稳定可靠

自动线刀具比单机通用刀具要求具有更高的硬度、强度和韧性,以及更好的耐磨性和热硬性。在规定的生产时间内保证刀具有稳定可靠的切削性能。

2.可靠的切屑控制

自动线上刀具的参数应易于切屑卷曲、折断和排出,必须控制切屑不能缠绕在刀具的工件上,从而不影响刀具寿命、不划伤已加工表面、不妨碍自动线的工作循环、不影响零件的输送和定位等。

3.迅速地更换或自动换刀

为了减少因换刀而造成的停机时间,必须实现快速换刀。一般采用机外调整刀具,即预先在线外调整刀具达到规定的尺寸精度,当自动线刀具的切削时间达到规定的使用寿命时,能够快速调换刀架上的刀具,使之能与机床快速、准确地接合和脱开,并能适应机械手或机器人的操作。更换刀具的基本方式如图9-34~图9-36所示。

4.方便迅速的预调整装置

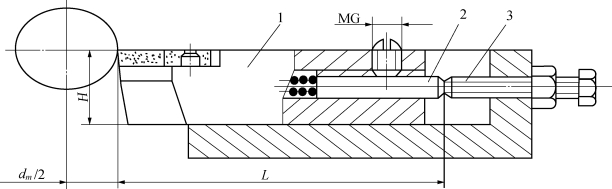

在自动线外利用对刀装置将刀具预先调整到加工时所要求的尺寸,如图9-37所示。这种调整刀具应当是简便迅速的。

5.复合程度高

复合程度高,以减少刀具数量,降低刀具管理难度。要发展和使用多种复合刀具,如钻-扩、扩-铰等,使原来需要多道工序、多种刀具才能完成的工作,在一道工序中由一把刀具完成,以提高生产效率,保证加工精度。

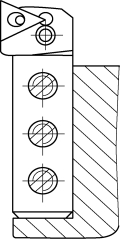

图9-34 更换刀片

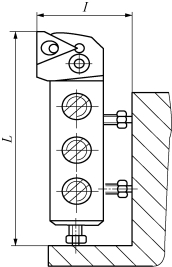

图9-35 更换刀具

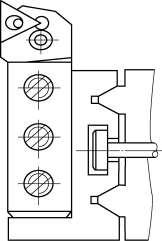

图9-36 更换刀夹

图9-37 预调尺寸装置

1—车刀;2—定长杆;3—调节螺钉

6.可靠的刀具工作状态监控系统

切削过程中,刀具的磨损和破损是引起停机的主要因素。因此,在自动线上应设置专用的刀具工作状态监控装置,以便及时发现破损情况,并及时更换刀具。对切削过程中刀具状态的实时监控与控制,已成为机械加工自动化生产系统中必不可少的措施。

二、数控机床刀具

1.特点与要求

数控机床和加工中心的切削加工应适应小批量多品种,并按预先编好的程序指令自动地进行加工。由于数控机床和加工中心的加工过程是自动进行的,因此,对刀具的要求(如良好的切削、可靠的断屑、快速调整与更换等)与自动线刀具基本相同。但由于其工作的特点,数控刀具也有一些特殊的地方,如刀具的存储、在机床上的安装和自动换刀以及为达到以上目的而具有一套刀具柄部标准系统等。对于数控机床和加工中心用的刀具,除应具备普遍刀具应有的性能外,还应满足以下要求:

(1)必须从数控加工的特点出发来制定数控刀具的标准化、系列化和通用化结构体系。数控刀具系统应是一种模块式、层次化、可分级更换组合的体系。

(2)对于刀具及其工具系统的信息,应建立完整的数据库及其管理系统。

(3)应有完善的刀具组装、预调、编码标识与识别系统。

(4)应建立完整的切削数据库及其管理系统,以便合理地利用机床与刀具。

(5)应具有刀具磨损和破损在线监测系统。

2.加工中心的自动线换刀装置

加工中心是具有刀具库和机械手、能够自动更换刀具的一种自动控制机床。根据指令,机械手将已完成切削工序的刀具从主轴中取下送回刀具库,接着又从刀具库中取出下道工序加工所需要的刀具,如图9-38所示。刀具库、机械手联合动作的自动换刀装置是目前采用最多的一种自动换刀装置。

图9-38 机械手换刀装置

(a)换刀过程;(b)机械手加持刀具

1—主轴箱;2—刀具;3—机械手;4—刀具库

有关金属切削加工与刀具(第2版)的文章

齿轮刀具是指加工各种齿轮、蜗轮、链轮和花键等齿廓形状的刀具。由于齿轮的种类很多,加工要求及加工方法又各不相同,所以齿轮刀具的种类也很多。表9-1盘铣刀的编号标准齿轮铣刀的模数、齿形角和加工的齿数范围都标记在铣刀的端面上。齿轮滚刀、插齿刀、剃齿刀、蜗轮刀具和锥齿轮刀具等均属展成齿轮刀具。其加工齿轮的模数范围内0.1~40mm,且同一把齿轮滚刀可加工相同模数的任意齿数的齿轮。......

2023-07-01

机用丝锥与手用丝锥的工作原理和结构特点完全相同。校准部分有完整的齿形,以控制螺纹尺寸。丝锥的螺纹公差带有:机用丝锥为H1、H2 和H3 三种;手用丝锥为H4 一种。表3-13丝锥的螺纹公差带等级图3-72丝锥结构2.板牙常见的板牙有固定式圆板牙、四方板牙、六方板牙、管形板牙、钳工板牙。......

2023-06-29

近年来,CBN刀具在珠光体灰铸铁发动机缸体的平面铣削加工中表现出了优良的特性。干铣削Al-Si10Mg材料时的主要问题是刀具使用寿命短,加工表面质量差。试验表明,应用高压水喷射进行亚干铣削加工,可大大降低切削力,并明显地改善了加工工件的表面粗糙度。......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

孔加工复合刀具是将两把或两把以上同类或不同类的孔加工刀具组合成一体的专用刀具。由于复合刀具是专用的,需专门设计制造,而且制造复杂,重磨和调整尺寸较困难,与其他单个刀具比较,价格较贵,因此只有在成批大量生产的情况下才经济合理。通常使用的孔加工复合刀具具有以下几种。......

2023-07-01

应根据数控机床的加工能力、工件材料的性能、加工工序的内容、切削用量及其他相关因素,合理选择刀具类型、结构、几何参数等。另外,数控铣床主轴转速比普通铣床高1~2 倍,且主轴输出功率大,因此与传统加工方法相比,数控铣床加工对刀具的要求更高;不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀具结构、几何参数。......

2023-06-29

G41/G42为模态指令,半径补偿可通过指令G40或指定D00刀补号撤销。加工程序如下:2.使用注意点刀具半径补偿可大大简化编程,但如果使用不当,也容易引起刀具的干涉、过切、碰撞。图4.4-5 刀具半径补偿生效、撤销位置a)生效时 b)撤销时5)执行G92、G50、G28、G29等指令,刀具半径补偿将被暂时取消。......

2023-06-25

与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

相关推荐