一、铣削方式的选择若用圆柱铣刀进行周铣,由于铣削进行的是粗加工,坯料是铸铁件,工件表层有硬化层,所以选用逆铣,切削过程也比较平稳。......

2023-07-01

铣削属于断续切削,实际切削面积随时都在变化,因此铣削力波动大,冲击与振动大,铣削平稳性差。但采用合理的铣削方式,会减缓冲击与振动,还对提高铣刀耐用度、工件质量和生产率具有重要的作用。

一、周铣

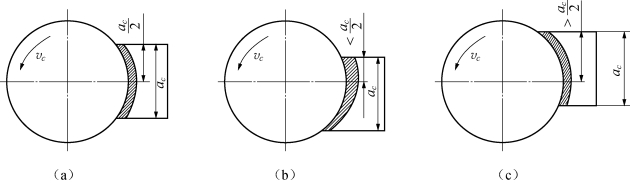

圆柱铣刀在铣削平面时,主要是利用圆周上的刀刃切削工件,所以称之为周铣,其铣削方式分为顺铣和逆铣两种,如图7-20所示。

图7-20 逆铣和顺铣

(a)逆铣;(b)顺铣

1.逆铣

当铣刀切削刃与铣削表面相切时,若切点铣削速度的方向与工件进给速度的方向相反,称为逆铣。

逆铣具有如下特点:

(1)切削厚度由薄变厚。当切入时,由于刃口钝圆半径大于瞬时切削厚度,刀齿与工件表面进行挤压和摩擦,刀齿较易磨损。尤其当冷硬现象严重时,更加剧刀齿的磨损,并影响已加工表面的质量。

(2)刀齿作用于工件上的垂直进给分力Fp向上,有抬起工件的趋势,因此要求夹紧可靠。

(3)纵向进给力Ff与纵向进给方向相反,使铣床工作台进给机构中的丝杠与螺母始终保持良好的左侧接触,故工作台进给速度均匀,铣削过程平稳。

(4)逆铣时,刀齿是从切削层内部开始的,当工件表面有硬皮时,对刀齿没有直接的影响。

2.顺铣

当铣刀切削刃与铣削表面相切时,若切点的铣削速度的方向与工件进给速度的方向相同,称为顺铣。

顺铣具有如下特点:

(1)切削厚度由厚变薄,容易切下切屑,刀齿磨损较慢,已加工表面质量高。有些实验表明,相对逆铣,刀具耐用度可提高2~3倍。尤其在铣削难加工材料时效果更加明显。

(2)刀齿作用于工件上的垂直进给分力Fp,压向工作台,有利于夹紧工件。

(3)纵向进给分力Ff与纵向进给方向相同,当丝杠与螺母存在间隙时,会使工作台带动丝杠向左窜动,造成进给不均匀,会影响工件表面粗糙度,也会因进给量突然增大而容易损坏刀齿。

3.铣削方式的选择

综合所述逆铣和顺铣的特点,选择铣削方式的原则如下:

①因为顺铣无滑移现象,加工后的表面质量较好,所以顺铣多用于精加工。逆铣多用于粗加工。

②加工有硬皮的铸件、锻件毛坯时应采用逆铣。

③使用无丝杠螺母间隙调整机构的铣床加工时,也应该采用逆铣。

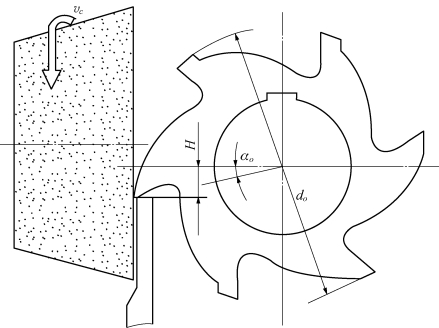

二、端铣

采用端面铣刀铣削工件时,主要是刀具端面的切削刃进行切削,故称为端铣。端铣刀在铣削平面时有许多优点,因此在目前的平面铣削中有逐渐以端铣刀来代替圆柱铣刀的趋势。根据端铣刀和工件间的相对位置不同,可分为对称铣削和不对称铣削两种不同的铣削方式。不对称铣削可以调节切入和切出时的切削厚度。不对称铣削又分为不对称顺铣和不对称逆铣,如图7-21所示。

图7-21 对称铣削和不对称铣削

(a)对称铣削;(b)不对称逆铣;(c)不对称顺铣

1.对称铣削

刀齿切入、切出工件时,切削厚度相同的铣削称为对称铣削。一般端铣时常用这种铣削方式。

2.不对称铣削

1)不对称逆铣

刀齿切入时的切削厚度最小,切出时的切削厚度最大。这种铣削方式切入冲击小,常用于铣削碳钢和低合金钢如9Cr2。

2)不对称顺铣

刀齿切入、切出时的切削厚度正好与不对称逆铣相反。这种铣削方式可减小硬质合金的剥落破损,提高刀具耐用度,可用于铣削不锈钢和耐热合金如2Cr13、1Cr18Ni9Ti。

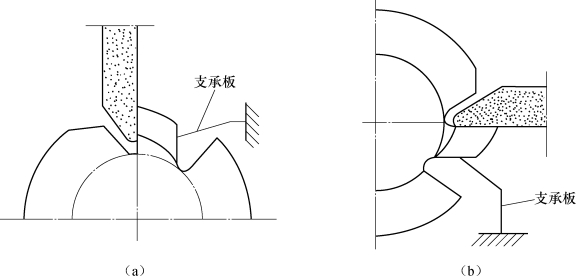

三、铣刀的刃磨

尖齿铣刀刃磨后刀面,铲齿铣刀刃磨前刀面,一般在万能工具磨床上进行。图7-22所示为刃磨圆柱形铣刀,方法与刃磨铰刀相似。刀齿的前刀面由支承片支持着,并由其调节到齿的位置。为了磨出后角,刀齿应低于铣刀中心,其值H可按下式计算:

图7-22 尖齿铣刀的刃磨

![]()

式中 do——铣刀直径;

αo——铣刀后角。

图7-23所示为刃磨铲齿成形铣刀,刃磨时应严格保证前角的设计值,以防铲齿铣刀刃形的畸变,影响工件的加工精度。

图7-23 铲齿成形铣刀的刃磨

有关金属切削加工与刀具(第2版)的文章

端铣时,刀齿在任意位置时的切削厚度为:由于刀齿接触角由最大变为零,然后由零变为最大。端铣时,切削宽度保持不变,其值为3.平均切削总面积Ac铣刀每个刀齿的切削面积:铣刀同时有几个刀齿参加切削,切削总面积等于各个刀齿的切削面积之和。......

2023-07-01

铣削加工的主要内容如图3-78所示。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。指平行于工作平面测量的切削层中最大的尺寸。......

2023-06-29

翻驳领就是平时所说的西装领、开门领或驳领。针织服装通常采用这种领型较少,但近年来,随着休闲风格的日渐流行,翻驳领款式在针织休闲西服上也有体现。图6-3-40在运用母型进行翻驳领结构设计时,首先要把母型上部向肩端点方向移动一定量,俗称撇胸(撇门)。......

2023-06-21

②正确安装三面刃铣刀。图3.17直沟槽的种类图3.18三面铣刀铣直角通槽图3.19铣刀的选择用三面刃铣刀铣削直角通槽的主要步骤如下:1)选择铣刀如图3.19所示,三面刃铣刀的宽度L应小于等于槽宽B,直径D应大于刀杆直径d与槽深H的2倍之和;对槽宽精度要求较高的沟槽,通常选择宽度小于槽宽的三面刃铣刀。......

2023-06-27

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

Stage1.型腔铣削(一)Step1.在特征树中选择“Drilling.1”节点,然后选择下拉菜单命令,系统弹出图2.32所示的“Pocketing.1”对话框(一)。右击“Pocketing.1”对话框(一)中的底面感应区,系统弹出图2.33所示的快捷菜单,确认和命令已经被选中。在“Pocketing.1”对话框(一)中单击按钮,选择端铣刀为加工刀具。在“Pocketing.1”对话框(一)中单击“进给率”选项卡。Stage2.型腔铣削(二)在“Pocketing.1”节点下插入型腔铣削(二),参数采用型腔铣削(一)的设置,刀路轨迹如图2.38所示。......

2023-06-30

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,完成进给率和速度的设置,系统返回到“型腔铣”操作对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.2.6所示,2D动态仿真加工后的模型如图10.2.7所示。......

2023-06-18

相关推荐