图7-21对称铣削和不对称铣削对称铣削;不对称逆铣;不对称顺铣1.对称铣削刀齿切入、切出工件时,切削厚度相同的铣削称为对称铣削。......

2023-07-01

一、铣削的切削层参数

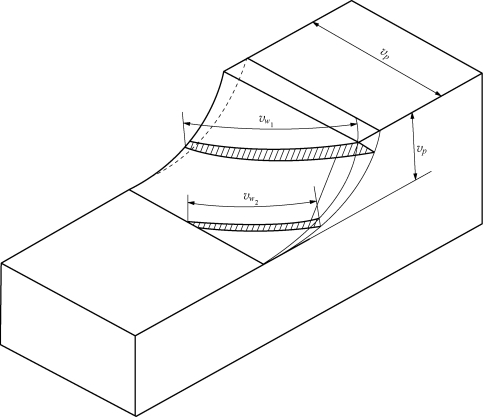

铣削时,铣刀相邻2个刀齿在工件上形成的加工表面之间的一层金属层称为切削层,切削层剖面的形状和尺寸对铣削过程有很大的影响。如图7-16所示,切削层要素有以下几个。

图7-16 铣削切削层要素

1.切削厚度αc

切削厚度是指相邻两个刀齿所形成的加工面间的垂直距离。由图7-16可知,铣削时切削厚度是随时变化的。

圆柱铣刀铣削时,当铣削刃转到F点时,其切削厚度为:

![]()

式中 φ——瞬时接触角,它是刀齿所在位置与起始切入位置间的夹角。

由式(7-3)可知,刀齿在起始位置H点时,φ=0,因此ɑc=0,为最小值。刀齿即将离开工件到A点时,φ=δ,切削厚度达到最大值。

![]()

螺旋齿圆柱铣刀铣削时切削刃是逐渐切入和切离工件的,切削刃上各点的瞬时接触角不同,因此切削厚度也不相等,如图7-17所示。

端铣时,刀齿在任意位置时的切削厚度为:

![]()

由于刀齿接触角由最大变为零,然后由零变为最大。因此,刀齿的切削厚度在刚切入工件时为最小,然后逐渐增大,到中间位置为最大,以后又逐渐减小。故平均切削厚度应为

![]()

图7-17 螺旋齿圆柱铣刀切削层要素

2.切削宽度αw

为主切削刃参加工作时的长度,如7-18所示,直齿圆柱铣刀的切削宽度与铣削吃刀量ɑp相等。而螺旋齿圆柱铣刀的切削宽度是变化的。随着刀齿切入切出工件,切削宽度逐渐增大,然后又逐渐减小,因而铣削过程较为平稳。

端铣时,切削宽度保持不变,其值为

![]()

3.平均切削总面积Ac

铣刀每个刀齿的切削面积:

![]()

铣刀同时有几个刀齿参加切削,切削总面积等于各个刀齿的切削面积之和。铣削时,铣削厚度是变化的,而螺旋齿圆柱铣刀的切削宽度也是变化的,并且铣削的同时工作齿数也在变化,所以铣削总面积是变化的。

二、铣削力

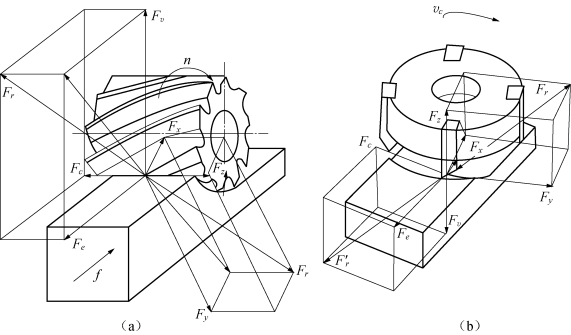

1.铣削合力和分力

铣削时每个工作刀齿都受到切削力,铣削合力应是各刀齿所受切削力相加。由于每个工作刀齿的切削位置和切削面积随时在变化。为便于分析,假定铣削力的合力Fr作用在某个刀齿上,并将铣削合力分解为3个互相垂直的分力,如图7-18所示。

(1)切向力Fy:在铣刀圆周切线方向上的分力,消耗功率最多,是主切削力。

(2)径向力Fx:在铣刀半径方向上的分力,一般不消耗功率,但会使刀杆弯曲变形。

(3)轴向力Fz:在铣刀轴线方向上的分力。

圆周铣削时,Fx和Fy的大小与螺旋齿圆柱铣刀的螺旋角有关;而端铣时,与面铣刀的主偏角β有关。

2.工件所受的切削力

(1)纵向分力Fe:与纵向工作台运动方向一致的分力,它作用在铣床纵向进给机构上。

(2)横向分力Fc:与横向工作台运动方向一致的分力。

(3)垂直分力Fv:与铣床垂直进给方向一致的分力。

图7-18 铣削力

(a)圆柱形铣刀铣削力;(b)面铣刀铣削力

有关金属切削加工与刀具(第2版)的文章

图4-9 编码表4.实验数据的获取按切削实验表进行切削实验,通过测试系统分别得到Fx、Fy和Fz三个方向切削力的值,测试数据见图4-10。造成第一个齿切削力偏大的主要原因是铣刀的轴线偏移。......

2023-06-27

铣削加工的主要内容如图3-78所示。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。指平行于工作平面测量的切削层中最大的尺寸。......

2023-06-29

翻驳领就是平时所说的西装领、开门领或驳领。针织服装通常采用这种领型较少,但近年来,随着休闲风格的日渐流行,翻驳领款式在针织休闲西服上也有体现。图6-3-40在运用母型进行翻驳领结构设计时,首先要把母型上部向肩端点方向移动一定量,俗称撇胸(撇门)。......

2023-06-21

②正确安装三面刃铣刀。图3.17直沟槽的种类图3.18三面铣刀铣直角通槽图3.19铣刀的选择用三面刃铣刀铣削直角通槽的主要步骤如下:1)选择铣刀如图3.19所示,三面刃铣刀的宽度L应小于等于槽宽B,直径D应大于刀杆直径d与槽深H的2倍之和;对槽宽精度要求较高的沟槽,通常选择宽度小于槽宽的三面刃铣刀。......

2023-06-27

数控铣床加工的程序是数控铣床的指令性文件,数控铣床受控于程序指令,加工的全过程都是按程序指令自动进行的,因此,数控铣床加工工艺与普通铣床工艺规程有较大差别,涉及的内容也较广。数控铣削加工前,应保证各加工面均有较充分的余量。......

2023-06-26

Stage1.型腔铣削(一)Step1.在特征树中选择“Drilling.1”节点,然后选择下拉菜单命令,系统弹出图2.32所示的“Pocketing.1”对话框(一)。右击“Pocketing.1”对话框(一)中的底面感应区,系统弹出图2.33所示的快捷菜单,确认和命令已经被选中。在“Pocketing.1”对话框(一)中单击按钮,选择端铣刀为加工刀具。在“Pocketing.1”对话框(一)中单击“进给率”选项卡。Stage2.型腔铣削(二)在“Pocketing.1”节点下插入型腔铣削(二),参数采用型腔铣削(一)的设置,刀路轨迹如图2.38所示。......

2023-06-30

相关推荐