图2.2.32-en与dsDNA相互作用的循环伏安图及2-en与dsDNA反应前后氧化还原峰电流与扫速平方根的关系曲线采用电化学方法对双乙酰基二茂铁缩乙二胺复合物与dsDNA之间的作用作了进一步的研究。图2.2.3为5.0×10-4M2-en与2.0×10-4M dsDNA相互作用的循环伏安图。与Fc单体的电化学行为[图2.2.3曲线b]比较可知,2-en配合物的氧化还原峰有明显的负移现象,这应该是由于双Fc单体的协同作用所致。......

2023-06-22

铰刀是对预制孔进行半精加工或精加工的多刃刀具,常用于钻孔或扩孔等程序之后。因铰削加工余量小,齿数多(4~12个),刚性和导向性好,故工作平稳,加工精度可达IT7~IT5,表面粗糙度为Ra1.6~0.4μm。它可以加工圆柱孔、圆锥孔、通孔和不通孔,可以在钻床、车床、组合机床、数控机床和加工中心等多种机床上进行,也可以用手工铰削。所以铰削是一种应用非常广泛的孔加工方法。

一、铰刀的种类和铰削特点

1.铰刀的种类

铰刀按精度等级可分为三级,分别适用于铰削H7、H8、H9级的孔。

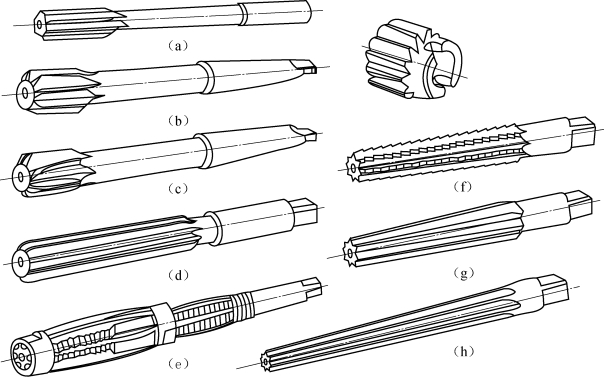

铰刀按使用方式可分为手用铰刀和机用铰刀两大类。机用铰刀由机床引导方向,导向性好,故工作部分尺寸短。手用铰刀的柄部为圆柱形,尾部制成方头,以便使用绞手。手用铰刀有整体式的(图6-22(a))和可调节式的(图6-22(b))。在单件小批生产和修配工作中常用尺寸可调节的手用铰刀。机用铰刀又分为高速钢机用铰刀(图6-22(c)、(d))和硬质合金机用铰刀(图6-22(e))。直径较小的机用铰刀做成柄式的(直柄或锥柄),直径较大的做成套式的(图6-22(f))。

铰刀按孔加工的形状可分为圆柱铰刀和圆锥铰刀。图6-22(g)所示为铰削0~6号莫氏锥度锥孔的圆锥铰刀,它通常是两把刀组成一套,粗铰刀上有分屑槽。图6-22(h)所示为用于铰削1∶50锥度的销子孔铰刀。上述各种铰刀均有国家标准。

图6-22 铰刀的种类

(a)整体式手用铰刀;(b)可调式手用铰刀;(c),(d)高速钢机用铰刀;(e)硬质合金机用铰刀;(f)套式机用铰刀;(g)圆锥铰刀;(h)销子孔铰刀

2.铰削特点

铰刀是定尺寸工具,一把铰刀只能加工一种尺寸和一种精度要求的孔,且直径大于80mm的孔不适宜铰削。由于铰削余量小,一般为0.05~0.2mm,因此铰削时的切削厚度很薄。由于切削刃存在一定的刃口钝圆半径,校准部分又留有圆柱刃带,故在铰孔时既起切削作用,又有挤压摩擦现象。所以铰削过程是个非常复杂的切削、挤压与摩擦的过程。另外,铰削速度较低(<15m/min),易产生积屑瘤,故使孔径扩大并增加表面粗糙度值。由于铰刀切削量小,为防止铰刀轴线与主轴轴线相互偏斜而引起的孔轴线歪斜、孔径扩大等现象,铰刀与机床主轴之间常采用浮动连接。当采用浮动连接时,铰削不能校正底孔轴线的偏斜,故孔的位置精度应由前道工序来保证。

二、铰刀的结构及几何参数

1.铰刀的结构

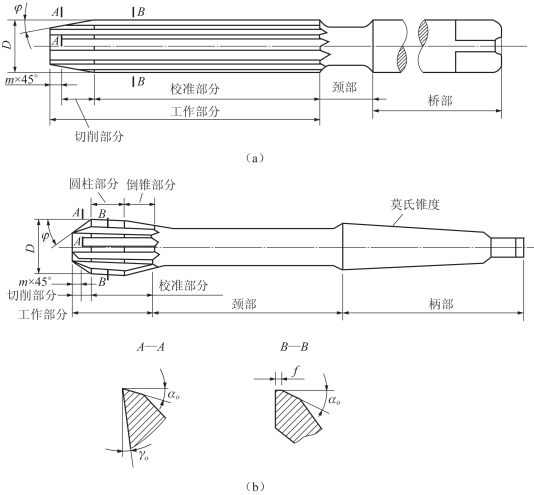

如图6-23所示,铰刀由工作部分、颈部和锥柄组成。工作部分包括引导锥、切削部分和校准部分,其中校准部分又分为圆柱部分和倒锥部分。引导锥对于手用铰刀仅起便于铰刀引入预制孔的作用;切削部分呈锥形,担负主要的切削工作;校准部分用于校准孔径、修光孔壁与导向。校准部分的后部具有很小的倒锥,其倒锥量为(0.005~0.006)mm/100mm,用于减少与孔壁之间的摩擦和防止铰削后孔径扩大。对于手用铰刀,为增强导向作用,校准部分应做长些;对于机用铰刀,为减少机床主轴和铰刀同轴度误差的影响及避免扩大的摩擦,应做短些。

图6-23 铰刀的结构

(a)手用;(b)机用

2.铰刀的直径和公差

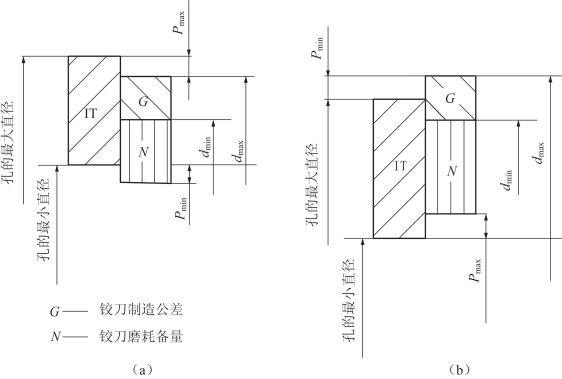

铰刀的直径和公差是指铰刀校准部分的直径和公差,因为被铰孔的尺寸和形状的精度最终是由它决定的。铰刀直径的基本尺寸应等于被铰孔直径的基本尺寸,而铰刀直径的公差则与被铰孔的公差、铰刀本身的制造公差、铰刀使用时所需的磨损储备量和铰削后可能产生的孔径扩张量或收缩量有关。

铰削时由于切削振动、刀齿的径向圆跳动、刀具与工件的安装偏差以及积屑瘤等原因,常会产生铰出的孔径大于铰刀直径的“扩张”现象;但是,有时也会因孔和工件弹性变形或热变形的恢复,而出现铰出的孔径小于铰刀直径的“收缩”现象。一般扩张量或收缩量为0.003~0.02mm。铰孔后是产生扩张还是收缩由经验或试验判定。经验表明,用高速钢铰刀铰孔一般会发生扩张,用硬质合金铰刀铰孔一般会发生收缩。

图6-24(a)所示为产生扩张时铰刀直径及其公差分布图。被加工孔的最大直径与最小直径分别为Dwmax和Dwmin,若已知铰孔时产生的最大与最小扩张量分别为Pmax和Pmin,铰刀制造公差为G,则铰刀制造时的最大和最小极限尺寸应为

![]()

若铰孔后产生收缩,其最大与最小收缩量分别为Pamax和Pamin,则由图6-25(b)可得:

![]()

![]()

通常规定:G=0.35IT;最大扩张量Pamax=0.15IT;最小收缩量Pamin=0.1IT。其中IT为被加工孔的公差等级。

图6-24 铰刀直径和公差

(a)孔径扩张;(b)孔径收缩

3.铰刀的齿数和齿槽

铰刀齿数应根据直径大小、铰削精度和齿槽容屑空间要求而定,一般为4~12个。通常大直径铰刀取较多齿数;加工塑性材料取较少齿数,加工脆性材料取较多齿数。为了便于测量直径,铰刀齿数一般取偶数。

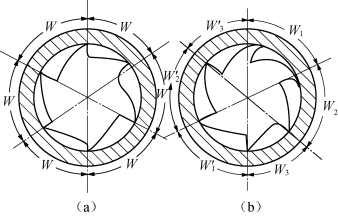

铰刀刀齿在圆周上分布有等齿距和不等齿距两种形式,如图6-25所示。等齿距分布制造简单,应用广泛;不等齿距分布在切削时可减少周期性振动。为便于制造,铰刀一般取等齿距分布。

图6-25 刀齿分布形式

(a)等齿距分布;(b)不等齿距分布

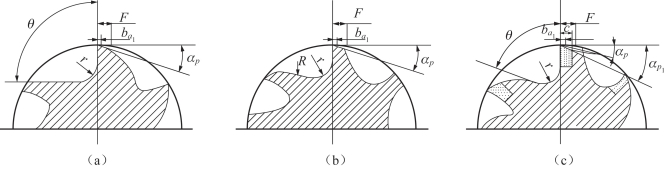

铰刀的齿槽形式有直线齿背形(图6-26(a))、圆弧齿背形(图6-26(b))和折线齿背形(图6-26(c))三种。高速钢铰刀制成直线齿背或圆弧齿背;硬质合金铰刀多采用折线齿背。直线齿背形状简单,能用标准角度铣刀铣制,制造容易。铰刀直径小于20mm时,一般采用圆弧齿背。

图6-26 铰刀齿槽形式

(a)直线齿背形;(b)圆弧齿背形;(c)折线齿背形

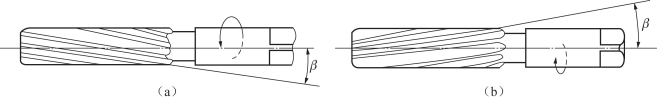

铰刀的齿槽可做成直槽或螺旋槽。直槽铰刀制造、刃磨和检验都比较方便,生产中常用;螺旋槽铰刀(图6-27)切削较平稳,主要用于铰削深孔或带断续表面的孔,其旋向有左旋和右旋两种。右旋槽铰刀在切削时切屑向后排出,适用于加工盲孔;左旋槽铰刀在切削时切屑向前排出,适用于加工通孔。螺旋槽铰刀的螺旋角根据被加工材料选取:加工铸铁时取7°~8°,加工钢件时取12°~20°,加工铝等轻金属时取35°~45°。

图6-27 铰刀螺旋槽方向

(a)右旋;(b)左旋

4.铰刀的几何角度

对于铰刀,可把主偏角κr看成是切削部分半锥角。主偏角过大会使切削部分长度过短,使进给力增大并造成铰削时定心精度差;主偏角过小会使切削宽度加大,切削厚度变小,不利于排屑。机用铰刀,加工钢件等塑性材料,一般取κr=12°~15°;加工铸铁等脆性材料,一般取κr=3°~5°。手用铰刀,一般取κr=1°~1°30′。

铰刀的前角一般取γp=0°~5°,加工塑性材料的粗铰刀,前角可取γp=5°~15°。

铰刀的后角一般取αp=5°~8°。在铰刀校准部分磨出0.05~0.3mm的刃带,这样不仅能够提高其使用寿命,还能保证良好的导向和修光作用,提高工件已加工表面质量,同时也有利于制造和检验。

一般铰刀没有刃倾角。铰削塑性材料时,在高速钢直槽铰刀切削部分的切削刃上磨出与铰刀轴线成15°~20°的轴向刃倾角λs,可使铰刀工作更平稳,还可使切屑排向工件的待加工表面,提高已加工表面的质量。

三、铰刀的刃磨与研磨

铰刀的切削厚度较小,磨损主要发生在后刀面上,为避免铰刀重磨后的直径减小或校准部分刃带宽度的减小,通常只重磨切削部分后刀面。铰刀刃磨通常在工具磨床上进行,如图6-28所示。重磨时铰刀轴线相对于工具磨床导轨倾斜一个角度,并使砂轮的端面相对于切削部分后刀面倾斜1°~3°,以避免两者接触面过大而烧伤刀齿。磨削时,为使后刀面和砂轮都处于垂直位置,支承在铰刀前刀面的支承片应低于铰刀中心h,其值为h=(do/2)sinαo,这样便可得到所要求的后角αo。重磨后的铰刀应用油石在切削部分和校准部分交接处研磨出宽度为0.5~1mm的倒角,以提高铰削质量和铰刀寿命。

图6-28 铰刀的刃磨

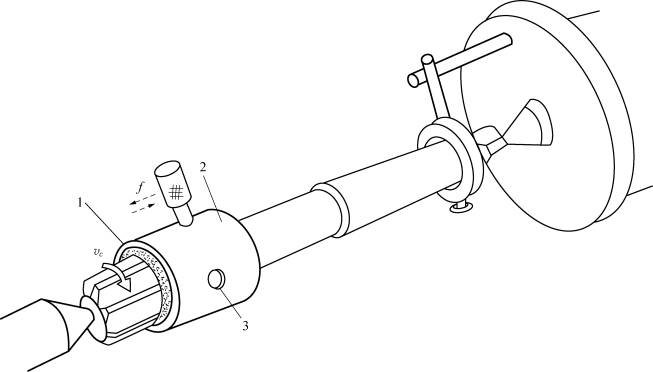

工具厂供应的新铰刀,通常留有0.01mm左右的直径研磨量,使用前须经研磨才能达到要求的铰孔精度。磨损了的铰刀可通过刃磨改制为铰削其他配合精度的孔。此外,在决定专用铰刀直径公差时,若扩张量与收缩量无法事先确定,则可将铰刀直径预先做的大一点,留有适当的研磨量,通过试切实测加以确定。铰刀的研磨可在车床上用铸铁研磨套沿校准部分刃带进行,如图6-29所示。研磨套用三个调节螺钉支承在外套的孔内。研磨套铣有开口斜槽,调节螺钉会使研磨套产生变形,与铰刀圆柱刃带轻微接触,并在接触面加入少量的研磨膏。研磨时,铰刀低速转动,研磨套沿轴向往复运动。

四、新结构铰刀

1.大螺旋角推铰刀

如图6-30所示的推铰刀具有很小的主偏角和很大的螺旋角。与普通铰刀比较,其切削刃的工作长度明显增长,降低了单位切削刃上的切削力和切削温度,因而刀具寿命可提高3~5倍。用推铰刀铰孔时,由于螺旋角大,切屑沿前刀面流出速度很快,不易黏结在前刀面上,从而抑制了积屑瘤的形成,铰削时不会产生沟痕。另外,切屑流向待加工表面,不会出现切削划伤孔壁现象。推铰刀切削过程平稳,不易引起振动,加工表面粗糙度值为Ra1.6~0.8μm。但推铰刀制造较困难。

图6-29 铰刀的研磨

1—研磨圈;2—外套;3—调节螺钉

图6-30 大螺旋角推铰刀

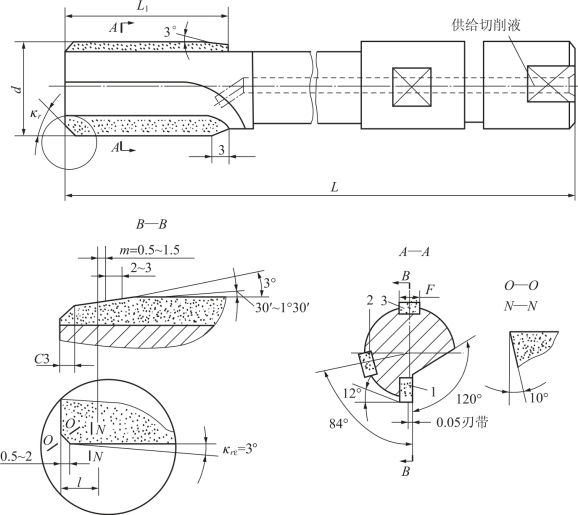

2.单刃铰刀

图6-31所示为焊接式硬质合金单刃铰刀,它利用单刃(单齿)切削、两个导向块支承和导向。刀具切削部分分为两段,主偏角κr=15°~45°的主切削刃切去大部分余量,κrε=3°的过渡刃和圆柱校准部分用作精铰;两个导向块则起导向、支承和挤压作用。导向块2与3相对于刀齿1的配置角度为84°和180°。单刃铰刀的加工精度可达IT8~IT7,表面粗糙度值为Ra1.6~0.8μm,孔的圆度为0.003~0.008μm、直线度为0.005mm/100mm。切削时,如使用0.3~32.5MPa的压力供给切削液,还能高速铰孔,切削速度可达80~150m/min,加工效率比多齿铰刀高2~4倍。

五、铰削用量

铰削用量包括铰削余量(2ap)、切削速度(vc)和进给量(f)。

图6-31 单刃铰刀

1—刀齿;2,3—导向块

1.铰削余量(2ap)

铰削余量是指上道工序(钻孔或扩孔)完成后留下的直径方向的加工余量。铰削余量不宜过大,因为铰削余量过大会使刀齿切削负荷增大、变形增大、切削热增加、被加工表面呈撕裂状态,致使尺寸精度降低、表面粗糙度值增大,同时加剧铰刀磨损。

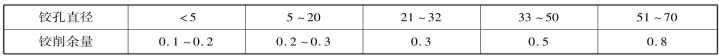

铰削余量也不宜太小,否则,上道工序的残留变形难以纠正,原有刀痕不能去除,铰削质量达不到要求。选择铰削余量时应考虑到孔径大小、材料软硬、尺寸精度、表面粗糙度要求及铰刀类型等因素的综合影响。用普通标准高速钢铰刀铰孔时,可参考表6-2选取。

表6-2 铰削量(mm)

此外,铰削余量的确定,与上道工序的加工质量有直接关系。对铰削前预加工孔出现的弯曲、锥度、椭圆和不光洁等缺陷,应有一定限制。铰削精度较高的孔,必须经过扩孔或粗铰,才能保证最后的铰孔质量。所以确定铰削余量时还要考虑铰孔的工艺过程。如用标准铰刀铰削D<40mm、IT8级精度、表面粗糙度Ra1.25的孔,其工艺过程是:钻孔—扩孔—粗铰—精铰。

精铰时的铰削余量一般为0.1~0.2mm。

用标准铰刀铰削IT9级精度(H9)、表面粗糙度值Ra2.5μm的孔,工艺过程是:钻孔—扩孔—铰孔。

2.机铰切削速度(vc)

为了得到较小的表面粗糙度值,必须避免产生刀瘤,减少切削热及变形,因而应采取较小的切削速度。用高速钢铰刀铰钢件时,vc=4~8m/min;铰铸铁件时,vc=6~8m/min;铰铜件时,vc=8~12m/min。

3.机铰进给量(f)

进给量要适当,过大铰刀易磨损,也会影响加工质量;过小则很难切下金属材料,对材料形成挤压,使其产生塑性变形和表面硬化,最后形成刀刃撕去大片切屑,使表面粗糙度增大,并加快铰刀磨损。

机铰钢件及铸铁件时,f=0.5~1mm/r;机铰铜和铝件时,f=1~1.2mm/r。

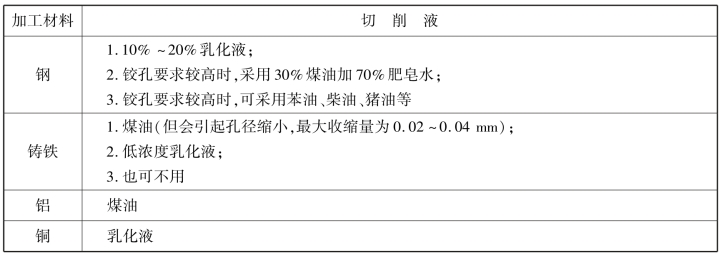

4.铰孔时的冷却润滑

铰削的切屑细碎且易黏附在刀刃上,甚至挤在孔壁与铰刀之间而刮伤表面,扩大孔径。铰削时必须用适当的切削液冲掉切屑,减少摩擦,并降低工件和铰刀温度,防止产生刀瘤。铰孔时切削液的选用参考表6-3。

表6-3 铰孔时切削液的选用

5.铰孔时的工作要点

(1)装夹要可靠。将工件夹正、夹紧。对薄壁零件,要防止夹紧力过大而将孔夹扁。

(2)手铰时,两手用力要平衡、均匀、稳定,以免在孔的进口处出现喇叭孔或孔径扩大;进给时,不要猛力推压铰刀,而应一边旋转、一边轻轻加压,否则,孔表面会很粗糙。

(3)铰刀只能顺转,否则切屑扎在孔壁和刀齿后刀面之间,既会将孔壁拉毛,又易使铰刀磨损,甚至崩刃。

(4)当手铰刀被卡住时,不要猛力扳转铰手,而应及时取出铰刀,清除切屑,检查铰刀后再继续缓慢进给。

(5)机铰退刀时,应先退出刀后再停车。铰通孔时铰刀的标准部分不要全出头,以防孔的下端被刮坏。

(6)机铰时要注意机床主轴、铰刀及待铰孔三者间的同轴度是否符合要求,对高精度孔,必要时应采用浮动铰刀夹头装夹铰刀。

有关金属切削加工与刀具(第2版)的文章

图2.2.32-en与dsDNA相互作用的循环伏安图及2-en与dsDNA反应前后氧化还原峰电流与扫速平方根的关系曲线采用电化学方法对双乙酰基二茂铁缩乙二胺复合物与dsDNA之间的作用作了进一步的研究。图2.2.3为5.0×10-4M2-en与2.0×10-4M dsDNA相互作用的循环伏安图。与Fc单体的电化学行为[图2.2.3曲线b]比较可知,2-en配合物的氧化还原峰有明显的负移现象,这应该是由于双Fc单体的协同作用所致。......

2023-06-22

①熟悉干煸鳝鱼的制作程序。③掌握干煸鳝鱼的成菜特点。干煸鳝鱼制作标准[用料]①主料:鳝鱼片400 g。②煸炒成菜:炒锅放置中火上,加精炼油烧至6成油温,放入鳝丝,反复煸炒至水分将干时,沿锅边烹入料酒,加入剁细的郫县豆瓣,炒至油色红亮,下冬笋丝、姜丝、蒜丝略炒,加入蒜苗节、芹菜节炒至断生,加精盐、味精、白糖、酱油、醋、香油,盛入盘中,撒上花椒粉即可。②煸炒时火力不宜过大。......

2023-07-25

按GB/T 1182—2008中规定,几何公差包括形状公差、方向公差、位置公差和跳动公差。形状公差带包括公差带的形状、大小、位置和方向四个要素,其形状随要素的几何特征及功能要求而定。因此,给出位置公差要求的被测要素,一般不再提出方向和形状公差的要求。......

2023-06-26

咸烧白经装碗后长时间蒸制而成,肉吃起来香浓软糯、肥而不腻,深受广大食客的喜爱。①熟悉咸烧白的制作程序。③掌握咸烧白的成菜特点。咸烧白制作标准[用料]①主料:带皮猪五花肉300 g。②调辅料:芽菜150 g,泡辣椒15 g,豆豉10 g,大葱10 g,姜10 g,花椒3 g,精盐2 g,料酒10 g,酱油10 g,味精2 g,糖色20 g,鲜汤20 g,食用油500 g。⑤蒸制成菜:将定碗上笼蒸制1.5小时左右后翻扣入盘即可。......

2023-07-25

①熟悉甜黄菜的制作程序。③掌握甜黄菜的成菜特点。甜黄菜制作标准[用料]①主料:鸡蛋4个。②调辅料:油酥桃仁20 g,荸荠20 g,果脯20 g,白糖50 g,水淀粉30 g,精炼油50 g。②炒制成菜:炒锅放置火上,加精炼油烧至5成油温,倒入蛋黄浆翻炒,炒至水气散失出香味时,加入油酥桃仁粒、荸荠粒、果脯粒,推搅均匀,起锅装盘。[注意事项]①调制蛋浆时,要注意清水、水淀粉的用量。②炒制时要控制火候,以保证菜肴颜色。......

2023-07-25

教育数据量大、复杂,因此迫切需要元数据的支持。对教育元素据的研究已久,已形成国家标准和国际标准。IEEE 1484.12.1是系列标准的第一部分,用于描述LOM数据模型。表23.1都柏林核心元素集包含的15个元素这15个元素也不是一次提出的,而是分期推出的。1998年11月2~4日,第六届都柏林核心元数据研讨会在美国的华盛顿特区召开,由LC/OCLC共同主持。......

2023-10-28

②掌握干烧类菜肴的制作要领。③掌握干烧鱼的成菜特点。任务资料单一干烧鱼制作标准[用料]①主料:鲫鱼1条。②炸制成熟:炒锅放置旺火上,加精炼油烧至7成油温,放入鲫鱼炸至紧皮呈浅黄色时捞出,去余油。③炸鱼的油温宜高,但不能将其炸焦。任务资料单二干烧的介绍干烧是将原料入锅后,加上调料和汤汁,用中小火慢烧,不加水淀粉,自然收汁,使汤汁和味道全部渗进原料内或黏附在原料上,直至汤汁浓稠,收干汤汁。......

2023-07-25

①熟悉家常鱿鱼的制作程序。③掌握家常鱿鱼的成菜特点。家常鱿鱼制作标准[用料]①主料:碱发鱿鱼300 g。④烧制成菜:锅放置火上,将精炼油烧至4成油温,放入郫县豆瓣炒香至油呈红色,加姜米、蒜米、一半葱花炒香,掺入鲜汤,加入精盐、酱油,倒入鱿鱼片、肉末烧至入味,用水淀粉勾芡,加入剩下的葱花推匀,最后加入味精,装入垫有黄豆芽的盘中即可。......

2023-07-25

相关推荐