图1-12 手摇钻的使用方法2.电钻电钻是利用电做动力的钻孔机具,是电动工具中的常规产品,也是需求量最大的电动工具类产品。电钻可分为3类:手电钻、冲击钻、锤钻,如图1-13所示。手电钻只能适合钻金属、木头,或者拧螺钉等作业,不能打混凝土;冲击钻除开钻金属、木头外,可对砖墙、普通混凝土进行钻孔作业;锤钻适合钻比较坚硬的混凝土。为了确保所钻的孔是垂直进入木料的,可以放一个小直角尺在旁边作为参照物。......

2023-10-07

深孔一般指孔的深径比在5倍以上的孔。深孔加工时,孔的深径比较大,钻杆细而长,刚性很差,切削时很容易产生弯曲变形和振动,使孔的位置偏斜,难以保证孔的加工精度。另外,刀具在近似封闭的状态下工作,切削液难以进入切削区域起到充分的冷却与润滑作用,切削热不易扩散,排屑也很困难。针对深孔加工的特点,深孔刀具应具有足够的刚性和良好的导向能力、可靠的断屑和排屑能力,以及有效的润滑和冷却功能。

对深径比为5~20倍的普通深孔,可在车床或钻床上用加长麻花钻钻孔;对深径比在20倍以上的深孔,应在深孔钻床上用深孔钻加工;对于要求较高且直径较大的深孔,可以在深孔镗床上加工。

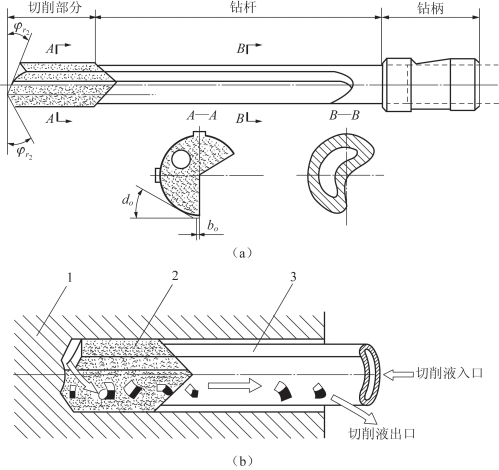

图6-19(a)所示为单刃外排屑深孔钻。单刃外排屑深孔钻最早用于枪管加工,故又称为枪钻。它主要用来加工3~20mm的深孔,孔的深径比可大于100倍。它的切削部分用高速钢或硬质合金、工作部分用无缝钢管压制成形。其工作原理(图6-19(b))是:高压切削液从钻杆和切削部分的油孔进入切削区,以冷却、润滑钻头,并把切屑沿钻杆与切削部分的V形槽冲出孔外。

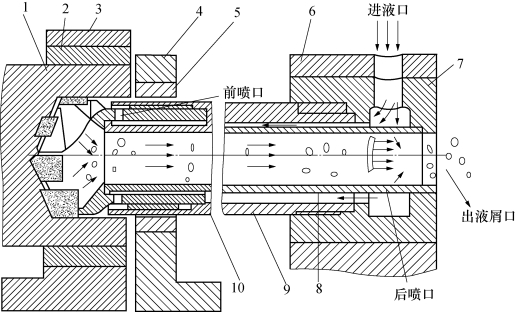

图6-20所示为高效、高质量的内排屑深孔钻(又称喷吸钻)的工作原理。它用于加工深孔径比小于100倍,直径为20~65mm的深孔。它由钻头、内钻管及外钻管三部分组成,内、外钻管之间留有环形空隙。喷吸钻工作时,高压切削液从进液口进入连接套,2/3的切削液以一定的压力经内外钻管之间输送至钻头,并通过钻头上的小孔喷向切削区,对钻头进行冷却和润滑,此外1/3的切削液通过内管上6个月牙形的喷嘴向后喷入吸管。由于喷速高,故在内管中形成低压区而将前端的切屑向后吸,在前推后吸的作用下使排屑顺畅。

图6-19 单刃外排屑小深孔枪钻

(a)单刃外排屑孔钻;(b)工作原理

1—工件;2—切削部分;3—钻杆

图6-20 喷吸钻工作原理

(a)喷吸钻体;(b)喷吸钻装置

1—工件;2—夹爪;3—中心架;4—引导架;5—导向管;6—支持座;7—连接套;8—内管;9—外管;10—钻头

图6-21所示为套料钻。套料钻又叫环孔钻,用于加工直径大于60mm的孔。采用套料钻加工,只切出一个环形孔,在中心部位留下料芯。由于它切下的金属少,不但节省金属材料,还可节省刀具和动力的消耗,并且生产率极高,加工精度也高。因此在重型机械的孔加工中应用较多。

套料钻的刀齿分布在圆形的刀体上,如图6-21所示套料钻有四个刀齿,同时在刀体上装有分布均匀的导向块(4~6个)。加工时,通常将工件上一圈环形材料切除,从中间套出一个尚可利用的芯棒。导向块起导向作用。

图6-21 套料钻

1—料芯;2—刀片;3—钻体;4—导向块;5—钻杆;6—工件

有关金属切削加工与刀具(第2版)的文章

图1-12 手摇钻的使用方法2.电钻电钻是利用电做动力的钻孔机具,是电动工具中的常规产品,也是需求量最大的电动工具类产品。电钻可分为3类:手电钻、冲击钻、锤钻,如图1-13所示。手电钻只能适合钻金属、木头,或者拧螺钉等作业,不能打混凝土;冲击钻除开钻金属、木头外,可对砖墙、普通混凝土进行钻孔作业;锤钻适合钻比较坚硬的混凝土。为了确保所钻的孔是垂直进入木料的,可以放一个小直角尺在旁边作为参照物。......

2023-10-07

现在采用普通喷吸钻的工作原理以压缩空气代替切削液的深孔加工方法,钻头的结构设计和几何参数的选择作了适当的改进,制造工艺较为简单。此外,气体喷吸钻钻头刀片的外缘与孔壁接触处应修磨圆滑,这样,刀片外缘可代替导向块,减少了制作成本。表4-15列出了干钻削的应用实例。......

2023-06-25

钻头可分为麻花钻、扁钻、中心钻及深孔钻等。目前使用最广泛的是麻花钻。钻头的标记打印于此处。麻花钻的柄部是用来装夹钻头和传递转矩。钻头直径13mm以上采用莫氏锥柄,13mm以下采用圆柱直柄。麻花钻的几何参数 为了讨论麻花钻的几何参数,首先必须确定钻头的基面与切削平面。横刃处的负前角造成钻削时严重挤压而引起很大的轴向力,这是影响钻头工作时的效率、钻头寿命和钻削质量的一个重要因素。......

2023-06-24

图4-38所示为用AQUA钻头和涂层硬质合金钻头高速干钻削碳钢S50C时的情况对比,AQUA钻头加工孔的数量是涂层硬质合金钻头的四倍以上。当干钻削铝合金时,上述三个因素对刀具使用寿命和加工表面粗糙度的影响,可通过正交试验进行分析。表4-13 主轴转速和进给量图4-41 每种钻头所加工孔的表面粗糙度值试验中每钻削10个孔后,将切屑收集起来以便观察分析和比较。......

2023-06-25

在钻床上进行的切削加工称为钻削。图9-22钻孔所能完成的工作1. 钻床钻削加工时,刀具的旋转运动为主运动,刀具沿轴向移动运动为进给运动。图9-23钻床图9-23钻床钻、扩、铰加工对中等尺寸以下、精度要求较高的孔,先用钻头进行钻削加工。扩孔可在一定程度上校正原孔轴线的偏斜,扩孔的尺寸公差等级为IT10~IT9,表面粗糙度Ra为6.3~3.2 μm,属于半精加工,常作为铰孔前的预加工。......

2023-06-24

图9-7拉削工作原理加工精度与表面质量高。拉刀虽有多种类型,但其主要组成部分基本相同。图9-8圆孔拉刀的结构前柄:拉刀前端用以夹持和传递动力的部分。当拉刀又长又重时使用,用于支承并防止拉刀下垂。图9-9拉刀切削部分几何参数齿升量fz。......

2023-07-01

任务描述用阵列特征,建立完成如图2-7-1所示的排孔零件的排孔阵列。图2-7-12确定拉伸生成参数五、阵列圆孔步骤1单击选中需要阵列的直径为“24”的圆,激活阵列命令。图2-7-13阵列圆孔图2-7-14“草绘”对话框步骤2绘制截面草图。用鼠标选择排孔零件的上表面作为草绘平面,接受系统默认的参照平面,如图2-7-19所示。图2-7-23阵列实体5图2-7-24效果图加油站阵列命令可以根据一个特征,在一次操作中复制出多个完全相同的特征。......

2023-06-15

夏代七孔玉刀1975年洛阳偃师二里头遗址出土长60.4—65厘米,宽9.5厘米。七孔玉刀是二里头遗址出土玉器中最大的一件,除七孔玉刀外,还发现有长约52厘米的三孔玉刀。无独有偶,南京北阴阳营所出的十二把石刀近刀背处也都是奇数七孔,这种情况与后来夏商时期二里头遗址所出三孔或七孔玉刀的文化现象存在某种类似。遗憾的是,二者之间的内在联系和奇数孔玉刀的象征意义,至今尚没有定论。......

2023-11-29

相关推荐